一种确定晶体塑性有限元模型材料参数的方法

:

1.本发明属于金属材料加工工程技术领域,涉及一种确定晶体塑性有限元模型材料参数的方法。

背景技术:

:

2.高强韧钛合金具有比强度高、冲击韧性好、抗疲劳和抗腐蚀能力强等优点,被广泛用来制造飞机起落架,航空发动机叶片等关键结构件。通过热变形,β相因动态再结晶而细化,进而可以得到细小均匀的组织,这有利于提高材料的力学性能。然而,由于钛合金中β相的取向不同,导致材料会发生不均匀变形和不均匀的再结晶现象。

3.晶体塑性有限元是模拟材料不均匀变形及织构演变的重要方法。而晶体塑性有限元模拟的计算周期长,材料参数多,这限制了该方法的应用。传统的确定晶体塑性有限元模型材料参数的方法为试错法。该方法具有不确定性、迭代次数多、计算量极大、收敛性差,且不容易得到精确的材料参数值的缺陷。因此,需要一种准确确定晶体塑性有限元模型材料参数的方法,以建立材料准确的晶体塑性有限元模型。

技术实现要素:

:

4.本发明的目的在于提供一种确定晶体塑性有限元模型材料参数的方法,该方法通过深度置信神经网络模型,采用较少的晶体塑性有限元计算量,获得准确的晶体塑性有限元的材料参数,解决了晶体塑性有限元材料参数试错法带来的不确定性、迭代次数多、计算量大、收敛性差及精度低的难题。

5.本发明解决上述难题的方案是:

6.步骤1:设置不同的材料参数组合a,进行晶体塑性有限元计算,得到不同参数下的真应力真应变;本步骤所述的晶体塑性有限元模型为唯象学幂率模型:

[0007][0008]

式中:为第α个滑移系剪切应变率,是参考剪切应变率,τ

α

为第α个滑移系的分解剪切应力,为临界剪切应力,m是滑移率速率敏感系数,为滑移系初始强度,h

αβ

为滑移硬化模量,表征滑移系β的单位剪切变形对滑移系α滑移阻力的影响,为第β个滑移系剪切应变率,h0为自硬化模量,τ

s

是滑移系饱和强度,τ

β

是滑移系β的分解剪切应力,a为应力指数,q

αβ

是描述自硬化系数和潜在硬化系数的矩阵,可以表示为:

[0009][0010]

其中,q是潜在硬化系数与自硬化系数的比值,对共面滑移系,比值为1,其他情况为1.4,a为三阶单位矩阵,参数m,h

αβ

和a为待确定的材料参数;

[0011]

步骤2:将参数组合a作为输入,把第二步得到的真应力真应变作为输出,建立深度置信神经网络模型;

[0012]

步骤3:选取额外的材料参数组合b,进行晶体塑性有限元和深度置信神经网络模型计算,得到不同模型的真应力真应变,并进行比较,以验证深度置信神经网络模型的准确性;

[0013]

步骤4:设置多组材料参数组合c,进行深度置信网络模型计算,将计算得到的真应力真应变和试验值比较,若误差大于设定值,继续修改材料参数组合c,直至误差小于设定值,该参数组合c即为晶体塑性有限元模型的材料参数。

附图说明:

[0014]

图1深度置信神经网络模型预测精度验证;

[0015]

图2实施例1获得的晶体塑性有限元模型预测精度;

[0016]

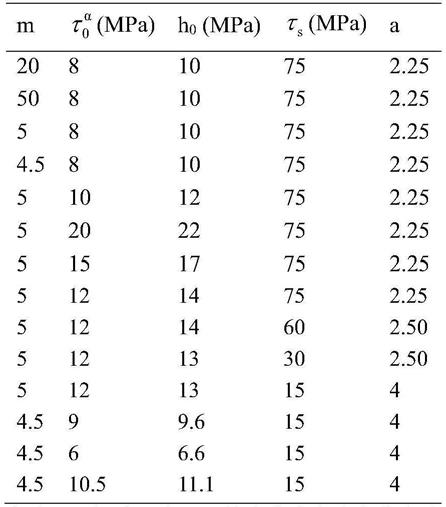

表1材料参数组合a;

[0017]

表2材料参数组合b;

[0018]

表3晶体塑性有限元模型材料参数;

具体实施方式:

[0019]

下面结合附图和具体实施案例对本发明进行详细说明。

[0020]

本发明为一种可以快速获得晶体塑性有限元材料参数的方法,下面结合tc18钛合金的晶体塑性有限元模型的建立过程为例,详细介绍本发明的具体实施细节,其方法包括:

[0021]

步骤1:设置不同的材料参数组合a,材料参数组合a如表1所示,进行晶体塑性有限元计算,得到不同参数下的真应力真应变;本步骤所述的晶体塑性有限元模型为唯象学幂率模型:

[0022][0023]

式中:为第α个滑移系剪切应变率,是参考剪切应变率,τ

α

为第α个滑移系的分解剪切应力,为临界剪切应力,m是滑移率速率敏感系数,为滑移系初始强度,h

αβ

为滑移

硬化模量,表征描述滑移系β的单位剪切变形对滑移系α滑移阻力的影响,为第β个滑移系剪切应变率,h0为自硬化模量,τ

s

是滑移系饱和强度,τ

β

是滑移系β的分解剪切应力,a为应力指数,q

αβ

是描述自硬化系数和潜在硬化系数的矩阵,可以表示为:

[0024][0025]

其中,q是潜在硬化系数与自硬化系数的比值,对共面滑移系,比值为1,其他情况为1.4,a为三阶单位矩阵,参数m,h

αβ

和a为待确定的材料参数;

[0026]

表1材料参数组合a

[0027][0028]

步骤2:将参数组合a作为输入,把第二步得到的真应力真应变作为输出,建立深度置信神经网络模型;本实施例建立的深度置信神经网络模型具有三个隐含层,每一层的单元数量分别为10

‑

22

‑

19;

[0029]

步骤3:选取额外的材料参数组合b,进行晶体塑性有限元和深度置信神经网络模型计算,得到不同模型的真应力真应变,并进行比较,以验证深度置信神经网络模型的准确性。表2为材料参数组合b;

[0030]

表2材料参数组合b

[0031][0032]

步骤4:设置多组材料参数组合c,进行深度置信网络模型计算,将计算得到的真应力真应变和试验值比较,若误差大于设定值,继续修改材料参数组合c,直至误差小于设定值,该参数组合c即为晶体塑性有限元模型的材料参数。

[0033]

实施例建立的深度置信神经网络模型预测精度如图1所示,其中可以看到,深度置

信神经网络模型具有较高的精度。按照上述步骤,得到表3所示的晶体塑性有限元材料参数值,图2为晶体塑性有限元预测值和试验值的对比。从图2可以发现,本发明专利确定的材料参数可以准确的用来描述材料的变形行为。

[0034]

表3晶体塑性有限元模型材料参数

[0035][0036][0037]

从上述结果可以发现,本发明提出的确定晶体塑性有限元材料参数的方法,可以用来准确确定晶体塑性有限元材料参数,且具有较高的精度。

[0038]

上面结合附图对本发明的实例进行了描述,但本发明不局限于上述具体的实施方式,上面的具体实施方式仅是示例性的,不是局限的,任何不超过本发明权力要求的发明创造,均在本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1