一种用于促进细颗粒物团聚的工业废水筛选方法与流程

1.本发明涉及细颗粒物团聚技术领域,特别涉及一种用于促进细颗粒物团聚的工业废水筛选方法。

背景技术:

2.可吸入颗粒物(pm10)是指空气动力学直径小于等于10μm的细颗粒物,特别是其中包含的pm2.5已经导致了严重的大气环境问题,引起了我国的高度重视。其危害在于,粒径小,比表面积大,容易吸附病毒、细菌等有害物质,进入人体后能够于肺泡形成沉积,引发呼吸系统疾病及心肺疾病,对人体危害极大;同时,细颗粒物在大气中滞留时间长、传输距离远,含有硫酸盐和硝酸盐的细颗粒物进入云水或降水体系后,极有可能促进降水的酸化,对大气环境也造成了极大的影响。相关资料显示,我国大气中pm2.5浓度增大的主要因素是大量的烟尘排放,而烟尘排放的70%来自于煤炭燃烧,燃煤发电厂又是煤炭消耗的主要场所。

3.研究表明,燃煤过程产生的粉尘大多数都可以通过除尘装置如静电除尘器、布袋除尘器以及湿法静电除尘器捕集去除,但是其中的细颗粒物,尤其是粒径较小的pm2.5却很难除去,若以数量计,仍有占粉尘总数量的90%以上的细颗粒物未被脱除而进入环境大气,虽然其所占质量分数较小,但数量巨大,更易被人体吸收,造成极大危害。因此,采用在除尘装置前设置预处理阶段,促使细颗粒物团聚长大为较大颗粒,再借助传统除尘装置加以清除的方法成为除尘技术发展的新方向。

4.在众多新技术中,利用化学团聚类技术是增强现有除尘装置脱除细颗粒物的有效措施之一。化学团聚技术的原理为向烟道中喷入团聚剂,使细颗粒物团聚长大,因而团聚剂是化学团聚的技术核心及关键部分,选择高效、经济的团聚剂对有效促进细颗粒物团聚具有重大意义。

技术实现要素:

5.针对以上现有技术中的问题,本发明提供了一种用于促进细颗粒物团聚的工业废水筛选方法。

6.为实现上述目的,本发明具体通过以下技术实现:

7.一种用于促进细颗粒物团聚的工业废水筛选方法,包括以下步骤:

8.s1、基于分子动力学仿真软件分别构建细颗粒物的模型和工业废水中主要成分的模型;

9.s2、构建工业废水中主要成分与细颗粒物的相互作用模型;

10.s3、对步骤s2的相互作用模型进行动力学模拟,使体系达到模拟平衡状态;

11.s4、根据动力学模拟的平衡结构得到工业废水中主要成分与细颗粒物的表面的相互作用能量和径向分布函数数据,结合相互作用能量和径向分布函数数据,评价和筛选出用于促进细颗粒物团聚的候选用工业废水。

12.进一步地,步骤s1中,所述工业废水中主要成分为有机物和/或无机盐,所述主要

成分的质量浓度超过所述工业废水总质量0.001%。

13.进一步地,步骤s1中,所述工业废水中主要成分的模型为主要成分的无定形单胞模型。

14.进一步地,步骤s1中,所述细颗粒物的模型为sio2超晶胞模型。

15.进一步地,步骤s1中,所述径向分布函数数据为区域的径向分布函数数据。

16.进一步地,所述细颗粒物的模型和所述工业废水中主要成分的模型分别经过能量最小化处理。

17.进一步地,所述能量最小化的操作过程包括:

18.s11、选取细颗粒物的主要成分sio2,利用materials studio软件的amorphous cell模块构建sio2超晶胞模型,再利用materials studio软件forcite模块在compass力场下采用smart方法对sio2超晶胞模型进行结构优化,得到细颗粒物的模型;

19.s12、测定工业废水中各成分含量,得到工业废水中主要成分,利用materials studio软件的amorphous cell模块建立主要成分的无定形单胞模型,再利用materials studio软件forcite模块在compass力场下采用smart方法对建立的无定形单胞模型进行结构优化,得到工业废水中主要成分的模型。

20.进一步地,步骤s3中,利用materials studio软件的forcite模块进行所述动力学模拟。

21.进一步地,所述动力学模拟的参数为:利用materials studio软件中forcite模块对相互作用模型进行动力学模拟,在compass力场下选择正则系综,温度为105℃,时间步长设定为1fs,总的模拟时长为1000ps。

22.进一步地,步骤s4中,利用如下公式计算工业废水中主要成分与细颗粒物的表面的相互作用能量;

23.e

(相互作用)

=

‑

(e

(颗粒表面/主要成分)

‑

e

(颗粒表面)

‑

e

(主要成分)

);

24.式中,e

(相互作用)

为工业废水中主要成分与细颗粒物表面的相互作用能量,e

(颗粒表面/主要成分)

为相互作用模型的总能量,e

(颗粒表面)

为细颗粒物模型的能量,e

(主要成分)

工业废水中主要成分模型的能量。

25.进一步地,在步骤s4之后,还包括如下步骤:

26.s5、改变步骤s3中的动力学模拟的运行参数,分析不同运行参数下的相互作用能量和rdf,获得模拟试验用的最优运行参数,并通过模拟试验验证候选用工业废水对燃煤细颗粒物团聚的促进效果,筛选出适于促进细颗粒物团聚的工业废水。

27.进一步地,步骤s5中,所述运行参数包括温度和酸碱度。

28.有益效果:

29.1、工业废水中通常含有一定浓度的有机物和无机盐,可与细颗粒物相互作用,经过碰撞从而将细颗粒物粘附在一起。因此,快速筛选出能够高效促进细颗粒物凝并长大的工业废水,以工业废水作为团聚剂以废治废,能够降低细颗粒物的处理成本。本发明利用materials studio软件的分子动力学模拟模块,通过建立工业废水中主要成分与细颗粒物表面的相互作用模型,以相互作用能、径向分布函数等作为主要评价依据,筛选出适于用作促进细颗粒物团聚的团聚剂的候选工业废水,最后再通过快速的试验验证,得到可实际用于作为细颗粒物团聚剂的工业废水,进而提出一种快捷、准确的筛选方法,应用于工业废水

在燃煤产生的细颗粒物化学团聚方面的快速筛选和验证,可以大幅提高用于促进细颗粒物团聚的工业废水的筛选效率和准确率,大大节约了研究成本。

30.2、本发明通过研究工业废水用于促进细颗粒物团聚的可行性,为工业废水的回收利用以及为细颗粒物的团聚剂的选择提供了一种处理方式和选择方向,有利于提高工业废水回用率和降低运行成本,具有重大的科研和产业意义。

附图说明

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

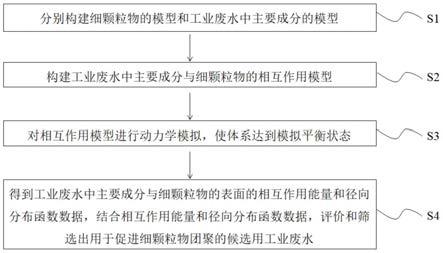

32.图1为本发明实施例的用于促进细颗粒物团聚的工业废水筛选方法的流程图;

33.图2为本发明另一实施例的用于促进细颗粒物团聚的工业废水筛选方法的流程图;

34.图3为实施例1工业废水中主要成分与细颗粒物的表面的相互作用模型的初始构型图;

35.图4为实施例1工业废水中主要成分与细颗粒物的表面的相互作用模型的平衡状态构型图;

36.图5为实施例1工业废水中主要成分和sio2的径向分布函数图;

37.图6为实施例1加入食品工业废水后细颗粒物粒径分布随时间变化的曲线图;

38.图7为实施例1细颗粒物的扫描电镜图;

39.图8为实施例2工业废水中主要成分与细颗粒物的表面的相互作用模型的拟平衡状态构型图;

40.图9为实施例2工业废水中主要成分和sio2的径向分布函数图;

41.图10为实施例2加入脱硫工业废水后细颗粒物粒径分布随时间变化的曲线图;

42.图11为实施例3工业废水中主要成分与细颗粒物的表面的相互作用模型的拟平衡状态构型图;

43.图12为实施例3工业废水中主要成分和sio2的径向分布函数图;

44.图13为实施例3加入沉淀处理后的食品加工工业废水后细颗粒物粒径分布随时间变化的曲线图。

具体实施方式

45.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。另外,术语“包括”、“含有”、“具有”的含义是非限制性的,即可加入不影响结果的其它步骤和其它成分。如无特殊说明的,材料、设备、试剂均为市售。

46.为了更好地理解本发明而不是限制本发明的范围,在本发明中所用的表示用量、百分比的所有数字、以及其他数值,在所有情况下都应理解为以词语“大约”所修饰。因此,除非特别说明,否则在说明书和权利要求书中所列出的数字参数都是近似值,其可能会根据试图获得的理想性质的不同而加以改变。各个数字参数至少应被看作是根据所报告的有

效数字和通过常规的四舍五入方法而获得的。

47.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

48.现有的促进燃煤细颗粒物化学团聚的团聚剂通常为人为配制的某种或某几种高分子化合物(如黄原胶、聚丙烯酰胺)溶液,利用高分子化合物的架桥”的作用,将两个或多个细颗粒物凝并在一起,形成大颗粒。但利用上述高分子化合物会增加处理成本。

49.工业废水,比如烟气的脱硫废水、锅炉冷却水、食品加工废水、制糖废水、造纸废水等,水量较大,但污染性不高,集中处理成本较高,排入市政管网还易造成其瘫痪。经研究发现,此类工业废水可以用作脱除细颗粒物的化学团聚剂,应用于化学团聚过程中以促进团聚作用。而且,团聚剂在使用过程中通常需要溶解或分散于水中,采用工业废水作团聚剂还可以减少水资源的浪费,提高水资源的循环率。因此,将工业废水用作脱除燃煤细颗粒物的化学团聚剂具有重要的社会意义。但是目前工业废水种类众多,各废水成分组成复杂,存在较大差异,如果利用现有的实验方法一一验证,以从中筛选出合适的团聚剂,则耗时费力,研究成本巨大,且效率较低。

50.基于此,参见图1,本发明提供了一种用于促进细颗粒物团聚的工业废水筛选方法,包括以下步骤:

51.s1、基于分子动力学仿真软件分别构建细颗粒物的模型和工业废水中主要成分的模型。

52.其中,分子动力学仿真软件采用materials studio软件。工业废水中主要成分为有机物、无机盐等,其质量浓度超过工业废水总质量0.001%,上述主要成分可与细颗粒物相互作用,经过碰撞从而将细颗粒物粘附在一起;则工业废水中主要成分的模型为有机物和/或无机盐的无定形单胞模型。细颗粒物由燃煤燃烧产生,燃煤可以为蜂窝煤、无烟煤、烟煤等,细颗粒物的主要成分为sio2,因此选取sio2代替细颗粒物以简化模型。

53.s2、构建工业废水中主要成分与细颗粒物的相互作用模型,用于后续的分子动力学模拟。

54.具体操作为:利用分层工具(build layer)将步骤s1得到的工业废水中主要成分的模型和细颗粒物的模型放在一起,之后转化为层结构,构建sio2超晶胞模型和主要成分的无定形单胞模型的层状界面模型,在该层状界面模型的无定形单胞模型上、下部添加一定厚度的真空层以消除周期性影响(构造层结构时,需要在界面间加入约3nm的真空层,否则由于周期边界条件,聚合物会出现在表面结构的两侧),得到相互作用模型。

55.s3、对相互作用模型进行动力学(dynamic)模拟,使体系达到模拟平衡状态。

56.利用materials studio软件的forcite模块进行所述动力学模拟。动力学模拟的参数为:利用materials studio软件中forcite模块对相互作用模型进行动力学模拟,在compass力场下选择正则系综(nvt系综),温度为105℃,时间步长设定为1fs,总的模拟时长为1000ps。

57.依据上述参数和方法完成分子动力学模拟,以对整个层状界面模型进行结构优化,确保消除层状界面模型的系统弛豫,获得sio2和工业废水中主要成分的模拟平衡构象和原子运动轨迹。

58.s4、根据动力学模拟的过程得到工业废水中主要成分与细颗粒物的表面的相互作

用能量和径向分布函数数据,结合相互作用能量和径向分布函数数据,评价和筛选出用于促进细颗粒物团聚的候选用工业废水。

59.对步骤s3采集得到的原子运动轨迹加以统计,进行相互作用能的计算。首先计算相互作用模型模拟平衡构象的总能量(e

(颗粒表面/主要成分)

),然后通过分别删除平衡构象中sio2超晶胞模型和主要成分的无定形单胞模型,并分别计算并记录每一帧下,sio2超晶胞模型能量(e

(颗粒表面)

)和主要成分的无定形单胞模型能量(e

(主要成分)

);通过相互作用能计算公式进行相互作用能计算;

60.计算公式如下:e

(相互作用)

=

‑

(e

(颗粒表面/主要成分)

‑

e

(颗粒表面)

‑

e

(主要成分)

);

61.其中,e

(相互作用)

为工业废水中主要成分与细颗粒物表面的相互作用能量,e

(颗粒表面/主要成分)

为相互作用模型的总能量,e

(颗粒表面)

为细颗粒物模型的能量,e

(主要成分)

工业废水中主要成分模型的能量。计算得到的相互作用能代表无机相与有机相之间是吸引作用,相互作用能越大表明相互作用力越强。

62.对步骤s3采集得到的原子运动轨迹进行统计分析,得到达到模拟平衡构象的原子间距离即为径向分布函数(rdf)。通过统计rdf曲线中峰的位置和峰高,可以判断原子之间相对距离的概率分布,从而初步判断各种原子之间相互作用的强弱。

63.工业废水中主要成分与细颗粒物的表面的相互作用能量和水与细颗粒物表面相互作用能量的差值越大,且工业废水中的主要成分与细颗粒物表面的相互作用的rdf曲线在区域的峰值比水与细颗粒物表面的相互作用的峰值越大,则工业废水促进细颗粒物团聚效果越好。

64.通常,分子间相互作用包括氢键作用和范德华作用,氢键距离一般为选择的区域是形成氢键的区域,由于有机物与sio2的相互作用,氢键占主导,即氢键相较范德华力的强度更大,促进细颗粒物团聚的效果更好。

65.优选地,步骤s1中,由于通过软件搭建的分子模型通常不稳定,因此模拟前要通过试验性预算来确定系统中没有额外的能量作用,在构建相互作用模型之前需要将初始分子模型的能量降到最低,寻找最低势能的过程为能量最小化。本实施例中采用materials studio软件forcite模块进行结构优化,达到能量极小化、消除内应力的状态,使建细颗粒物的模型和工业废水中主要成分的模型更接近相互作用时的真实结构,将能量最小化后的平衡构象放置于周期盒中,作为分子动力学模拟的初始构象。

66.能量最小化的具体操作包括:

67.s11、选取细颗粒物的主要成分sio2,利用materials studio软件的amorphous cell模块构建8

×

8的sio2超晶胞模型,再利用materials studio软件forcite模块在compass力场下采用smart方法对sio2超晶胞模型进行结构优化(geometry optimization),得到结构优化后的细颗粒物的模型;

68.s12、测定工业废水中各成分含量,得到工业废水中主要成分为可溶性淀粉,利用materials studio软件的amorphous cell模块建立可溶性淀粉的无定形单胞模型,再利用materials studio软件forcite模块在compass力场下采用smart方法对建立的无定形单胞模型进行结构优化,得到结构优化后的工业废水中主要成分的模型。

69.上述smart方法的收敛参数为:energy 2.0e

‑5kcal/mol,force 0.001kcal/mol/

最大迭代次数5000。选择compass力场进行分子力学模拟,是因为该力场能在原子尺度范围内对处于孤立体系和凝聚态体系的多种物质的构型、振动光谱和热力学等性质同时进行准确模拟。

70.可以理解的是,本发明实施例中虽然对步骤s11和步骤s12进行了顺序上的限定,但此顺序限定仅用于描述目的,二个步骤并没有实质上的先后关系。也即,可以先进行步骤s11,再进行步骤s12;或者先进行步骤s12,再进行步骤s11;或者将步骤s11与步骤s12同时进行。

71.为了提高筛选结果的准确性,参见图2,优选地,还包括如下步骤:

72.s5、改变步骤s3中的dynamic模拟的运行参数,分析不同运行参数下的相互作用能量和rdf,获得模拟试验用的最优运行参数,并通过模拟试验验证候选用工业废水对燃煤细颗粒物团聚的促进效果,筛选出适于促进细颗粒物团聚的工业废水。通过模拟过程,再结合验证实验结果进行综合评价,可以提高筛选结果的精度。

73.先通过软件模拟不同运行参数下相互作用能量和rdf,得到最优温度和最优ph等实验参数,可以节省进行模拟试验时的参数摸索过程。具体操作为:在不同温度和酸碱度条件下模拟,选取相互作用能最大或者rdf峰值最明显的条件作为后续快速验证的最优运行参数,并在该最优运行参数下,利用模拟试验台验证候选用工业废水对燃煤细颗粒物团聚的促进效果。

74.综合评价的标准:一是相互作用能的差值较大且rdf的峰值较大;二是快速实验验证的团聚效果好,pm10以下的颗粒物显著减少。

75.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照制造厂商所建议的条件。

76.实施例1

77.一种用于促进细颗粒物团聚的工业废水筛选方法,包括以下步骤:

78.s1、基于materials studio软件分别构建细颗粒物的能量最小化模型和食品工业废水中可溶性淀粉的能量最小化模型;其中,某食品工业废水中主要成分为可溶性淀粉,其质量浓度超过食品工业废水总质量0.001%,细颗粒物的主要成分为sio2,选取sio2代替细颗粒物,构建细颗粒物表面的8

×

8的sio2超晶胞模型;

79.能量最小化的具体操作为:

80.s11、选取细颗粒物的主要成分sio2,利用materials studio软件的amorphous cell模块构建8

×

8的sio2超晶胞模型,再利用materials studio软件forcite模块在compass力场下采用smart方法对sio2超晶胞模型进行结构优化(geometry optimization),smart方法的收敛参数为:energy 2.0e

‑5kcal/mol,force 0.001kcal/mol最大迭代次数5000,得到结构优化后的细颗粒物的模型;

81.s12、测定工业废水中各成分含量,得到工业废水中主要成分为可溶性淀粉,利用materials studio软件的amorphous cell模块建立可溶性淀粉的无定形单胞模型,再利用materials studio软件forcite模块在compass力场下采用smart方法对sio2超晶胞模型进行结构优化(geometry optimization),smart方法的收敛参数为:energy 2.0e

‑5kcal/mol,

force 0.001kcal/mol/最大迭代次数5000,得到结构优化后的工业废水中主要成分的模型。

82.s2、利用materials studio软件中分层工具(build layer)将步骤s1得到的可溶性淀粉的无定形单胞模型和sio2超晶胞模型放在一起,之后转化为层结构,构建sio2超晶胞模型和主要成分的无定形单胞模型的层状界面模型,在该层状界面模型的无定形单胞模型上、下部添加3nm的真空层,得到相互作用模型,用于后续的分子动力学模拟,相互作用模型的初始构型见图3所示,相互作用模型的模拟平衡状态构型见图4所示,图3和图4中的上下层为sio2(1 1 0)面,表面的si、o原子分别用oh和h饱和,中间层为可溶性淀粉的结构,该相互作用模型中包含sio2,水分子以及淀粉链;

83.s3、利用forcite模块对相互作用模型进行dynamic模拟,使体系达到模拟平衡状态,dynamic模拟的参数为:利用materials studio软件中forcite模块对相互作用模型进行dynamic模拟,在compass力场下选择正则系综(nvt系综),温度为105℃,时间步长设定为1fs,总的模拟时长为1000ps;相互作用模型的模拟平衡状态构型见图4所示,从图4中可以看出,可溶性淀粉的分子链都向细颗粒物表面移动,与细颗粒物表面相互作用,同时包裹细颗粒于分子链内部;

84.s4、根据dynamic模拟的结果得到可溶性淀粉的和sio2的表面的相互作用能量(见表1)和径向分布函数数据(见图5),比较工业废水中主要成分与细颗粒物的表面的相互作用能量和水与细颗粒物的表面的相互作用能量的差值并结合径向分布函数数据,筛选出用于促进细颗粒物团聚的候选用工业废水;其中,通过forcite analysis工具选取sio2的o原子和主要成分与水之间的径向分布函数;

85.表1可溶性淀粉和sio2的表面的相互作用能量

[0086] e

(颗粒表面/主要成分)

e

(颗粒表面)

e

(主要成分)

e

(相互作用)

食品加工废水

‑

671101

‑

613753

‑

56529.2819.393水

‑

672231

‑

613754

‑

58074403.285

[0087]

根据表1计算得到,食品加工废水与细颗粒物的相互作用能显著大于水与细颗粒物的相互作用能。根据图5可知,食品加工废水的rdf在区域的峰值明显增强;上述结果说明食品加工废水对细颗粒物团聚的促进作用强于水,可作为候选用工业废水。

[0088]

s5、通过改变步骤s3中的dynamic模拟的运行参数,其运行参数包括运行温度和酸碱度,即在不同温度和酸碱度条件下模拟,得到不同运行参数下的相互作用能量和rdf,选取相互作用能最大或者rdf峰值最明显的模拟试验用的最优运行参数,本实施例中,最优温度为105℃,ph值为6

‑

7;以上述最优运行参数在模拟试验台上进行模拟试验,以验证候选用工业废水对燃煤细颗粒物团聚的促进效果,筛选出适于促进细颗粒物团聚的工业废水,验证结果见图6

‑

7。

[0089]

图6为加入食品工业废水后细颗粒物粒径分布随时间变化的曲线图,图6中starch1和starch2表示从模拟试验台不同位置采样的样品。从图6中可以看出,燃煤产生的飞灰在初始状态时,超细颗粒(pm2.5)和细颗粒物(pm10)区域粒径分布峰的峰值分别约为27%、4%;当加入食品工业废水后,细颗粒物粒径明显团聚长大,超细颗粒区域粒径分布峰的峰值显著降低,并向细颗粒物区域粒径分布峰和粗颗粒区域粒径分布峰的方向移动。

[0090]

图7为细颗粒物的扫描电镜图,其中,图a为初始状态的细颗粒物的扫描电镜图,图b为加入食品工业废水后的细颗粒物的扫描电镜图,从图7中可以看出,加入食品工业废水后细颗粒物的粒径明显增大,并团聚形成更大的团聚体,部分形成结块。

[0091]

上述结果均说明食品工业废水能够有效促进燃煤产生的细颗粒物的团聚。同时,综合相互作用能量和rdf以及验证结果,相较于水,食品工业废水能够明显促进燃煤产生的细微颗粒团聚,揭示了其作为团聚剂的可能性,为治理细颗粒物污染提供的一种新的思路。

[0092]

实施例2

[0093]

一种用于促进细颗粒物团聚的工业废水筛选方法,包括以下步骤:

[0094]

s1、基于materials studio软件分别构建细颗粒物的能量最小化模型和脱硫工业废水中氯化钙的能量最小化模型;其中,脱硫工业废水中主要成分为氯化钙,其质量浓度超过脱硫工业废水总质量1%,细颗粒物的主要成分为sio2,选取sio2代替细颗粒物,构建细颗粒物表面的8

×

8的sio2超晶胞模型;能量最小化的具体操作同实施例1;

[0095]

s2、利用materials studio软件中分层工具(build layer)将步骤s1得到的氯化钙的无定形单胞模型和sio2超晶胞模型放在一起,之后转化为层结构,构建sio2超晶胞模型和主要成分的无定形单胞模型的层状界面模型,在该层状界面模型的无定形单胞模型上、下部添加3nm的真空层,得到相互作用模型,用于后续的分子动力学模拟;

[0096]

s3、利用forcite模块对相互作用模型进行dynamic模拟,使体系达到模拟平衡状态,dynamic模拟的参数为:利用materials studio软件中forcite模块对相互作用模型进行dynamic模拟,在compass力场下选择正则系综(nvt系综),温度为105℃,时间步长设定为1fs,总的模拟时长为1000ps;相互作用模型的模拟平衡状态构型见图8所示,图8中的上下层为sio2(1 1 0)面,表面的si、o原子分别用oh和h饱和,中间层为氯化钙的结构,该相互作用模型中包含sio2,水分子以及氯化钙;从图8中可以看出,氯化钙向细颗粒物表面移动,与细颗粒物表面相互作用;

[0097]

s4、根据dynamic模拟的结果得到氯化钙和sio2的表面的相互作用能量(见表2)和径向分布函数数据(见图9),比较工业废水中主要成分与细颗粒物的表面的相互作用能量和水与细颗粒物的表面的相互作用能量的差值并结合径向分布函数数据,筛选出用于促进细颗粒物团聚的候选用工业废水;其中,通过forcite analysis工具选取sio2的o原子和主要成分与水之间的径向分布函数;

[0098]

表2氯化钙和sio2的表面的相互作用能量

[0099] e

(颗粒表面/主要成分)

e

(颗粒表面)

e

(主要成分)

e

(相互作用)

脱硫工业废水

‑

709267

‑

95102

‑

613753412.339水

‑

672231

‑

613754

‑

58074403.285

[0100]

根据表2计算得到,脱硫加工废水与细颗粒物的相互作用能略大于水与细颗粒物的相互作用能。根据图9可知,脱硫加工废水的rdf在区域的峰值不是十分明显;上述结果说明脱硫加工废水对细颗粒物团聚的促进作用略强于水,可作为候选用工业废水。

[0101]

s5、通过改变步骤s3中的dynamic模拟的运行参数,其运行参数包括运行温度和酸碱度,即在不同温度和酸碱度条件下模拟,得到不同运行参数下的相互作用能量和rdf,选取相互作用能最大或者rdf峰值最明显的模拟试验用的最优运行参数,本实施例中,最优温

度为105℃,ph值为6

‑

7;以上述最优运行参数在模拟试验台上进行模拟试验,以验证候选用工业废水对燃煤细颗粒物团聚的促进效果,筛选出适于促进细颗粒物团聚的工业废水;验证结果见图10。

[0102]

图10为加入不同质量浓度氯化钙的脱硫工业废水后细颗粒物粒径分布随时间变化的曲线图,从图10中可以看出,加入氯化钙后,燃煤产生的飞灰粒径明显团聚长大,超细颗粒(pm2.5)区域粒径分布峰的峰值明显降低,粗颗粒区域粒径分布峰按水、5%的cacl2、1%的cacl2的顺序向颗粒物粒径增大的方向移动,说明cacl2能有效促进燃煤细微颗粒团聚,且1%的cacl2的促进细颗粒物团聚的效果强于5%的cacl2。

[0103]

综合相互作用能量和rdf以及验证结果,相较于水,脱硫工业废水能够明显促进燃煤产生的细微颗粒团聚,揭示了其作为团聚剂的可能性,为治理细颗粒物污染提供的一种新的思路。

[0104]

实施例3

[0105]

一种用于促进细颗粒物团聚的工业废水筛选方法,包括以下步骤:

[0106]

s1、基于materials studio软件分别构建细颗粒物的能量最小化模型和沉淀处理后的食品加工工业废水中主要成分的能量最小化模型;其中,沉淀处理后的食品加工工业废水中主要成分为淀粉、pam以及氯化钠,其各自的质量浓度超过沉淀处理后的食品加工工业废水总质量0.001%,细颗粒物的主要成分为sio2,选取sio2代替细颗粒物,构建细颗粒物表面的8

×

8的sio2超晶胞模型;能量最小化的具体操作同实施例1;

[0107]

s2、利用materials studio软件中分层工具(build layer)将步骤s1得到的淀粉、pam以及氯化钠的无定形单胞模型和sio2超晶胞模型放在一起,之后转化为层结构,构建sio2超晶胞模型和主要成分的无定形单胞模型的层状界面模型,在该层状界面模型的无定形单胞模型上、下部添加3nm的真空层,得到相互作用模型,用于后续的分子动力学模拟;

[0108]

s3、利用forcite模块对相互作用模型进行dynamic模拟,使体系达到模拟平衡状态,dynamic模拟的参数为:利用materials studio软件中forcite模块对相互作用模型进行dynamic模拟,在compass力场下选择正则系综(nvt系综),温度为105℃,时间步长设定为1fs,总的模拟时长为1000ps;相互作用模型的模拟平衡状态构型见图11所示,图11中的上下层为sio2(1 1 0)面,表面的si、o原子分别用oh和h饱和,中间层为淀粉、pam以及氯化钠的结构,该相互作用模型中包含sio2,水分子以及淀粉、pam和氯化钠;从图11中可以看出,淀粉、pam以及氯化钠的无定形单胞模型向细颗粒物表面移动,与细颗粒物表面相互作用;

[0109]

s4、根据dynamic模拟的结果得到淀粉、pam和氯化钠和sio2的表面的相互作用能量(见表3)和径向分布函数数据(见图12),比较工业废水中主要成分与细颗粒物的表面的相互作用能量和水与细颗粒物的表面的相互作用能量的差值并结合径向分布函数数据,筛选出用于促进细颗粒物团聚的候选用工业废水;其中,通过forcite analysis工具选取sio2的o原子和主要成分与水之间的径向分布函数;

[0110]

表3淀粉、pam以及氯化钠和sio2的表面的相互作用能量

[0111]

[0112][0113]

根据表3计算得到,沉淀处理后的食品加工工业废水与细颗粒物的相互作用能显著大于水与细颗粒物的相互作用能。根据图12可知,沉淀处理后的食品加工工业废水的rdf在区域的峰值明显增强;上述结果说明沉淀处理后的食品加工工业废水对细颗粒物团聚的促进作用强于水,可作为候选用工业废水。

[0114]

s5、通过改变步骤s3中的dynamic模拟的运行参数,其运行参数包括运行温度和酸碱度,即在不同温度和酸碱度条件下模拟,得到不同运行参数下的相互作用能量和rdf,选取相互作用能最大或者rdf峰值最明显的模拟试验用的最优运行参数,本实施例中,最优温度为105℃,ph值为6

‑

7;以上述最优运行参数在模拟试验台上进行模拟试验,以验证候选用工业废水对燃煤细颗粒物团聚的促进效果,筛选出适于促进细颗粒物团聚的工业废水;验证结果见图13。

[0115]

图13为加入沉淀处理后的食品加工工业废水后细颗粒物粒径分布随时间变化的曲线图,从图13中可以看出,加入淀粉、pam和氯化钠后,燃煤产生的飞灰粒径明显团聚长大,超细颗粒(pm2.5)区域粒径分布峰的峰值从27%降低至18%,粗颗粒区域粒径分布峰增大,说明淀粉、pam和氯化钠能有效促进燃煤细微颗粒团聚。

[0116]

综合相互作用能量和rdf以及验证结果,相较于水,沉淀处理后的食品加工工业废水能够明显促进燃煤产生的细微颗粒团聚,揭示了其作为团聚剂的可能性,为治理细颗粒物污染提供的一种新的思路。

[0117]

综合分析实施例1

‑

3可以知道,实施例1中的食品工业废水与细颗粒物的相互作用能在三种工业废水中最高,且在区域的峰值增加最明显,为最适宜的促进细颗粒物团聚的团聚剂,各实施例的验证结果也可以证实实施例1的食品工业废水对燃煤细微颗粒的团聚作用最明显,为上述结论提供了直接证据,进而说明本发明的筛选方法具有在实际应用的指导作用。

[0118]

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1