用于长期存储信息的方法和信息存储介质的提高存储能力与流程

1.本发明涉及一种用于长期存储信息的方法并且涉及一种用于长期存储的信息存储介质。

背景技术:

2.当前存在广泛多种的信息存储选项可供用于选择。随着数字时代的到来,对廉价且高效的信息存储系统的需求日益迫切,并且已经出现了大量新技术。然而,信息存储机制的激增带来了某些无法预料的后果。当今的信息存储系统高度脆弱并且容易受到损坏。诸如硬盘驱动器和光盘等存储介质只有当它们得到妥善保存和维护时才具有仅仅几年的使用寿命。甚至是诸如纸和微缩胶片等旧技术在最好的情况下也只具有几个世纪的使用寿命。所有这些信息存储技术都对热、潮湿、酸等敏感,并且可能因此容易劣化,从而导致信息丢失。

3.随着对数据存储的需求呈指数增长,用于存储数据的方法已经变得越来越易受破坏并且容易受到时间流逝的影响。然而,许多类型的信息应当被保存以使之免于自然降解,从而为后代确保信息延续。在诸如例如由太阳发出的强电磁辐射等自然灾害的情况下,大量数据可能被损坏或破坏。因此,需要抗环境降解的并且因此可长时间段存储信息的信息存储设备。

技术实现要素:

4.本发明的目的在于提供用于长期信息存储的方法和介质。

5.此目的通过独立权利要求的特征来实现。从属权利要求是指优选实施方案。

6.根据第一方面,本发明涉及一种用于存储信息的方法。所述方法包括以下步骤:提供陶瓷基板;以及通过使用激光和/或聚焦粒子束在所述陶瓷基板的表面中形成多个凹陷部以便在所述陶瓷基板上编码信息。所述多个凹陷部具有不同深度并且每个深度对应于预定义信息位。

7.根据第二方面,本发明涉及一种用于存储信息的方法。所述方法包括以下步骤:提供陶瓷基板;将所述陶瓷基板涂覆有不同于所述陶瓷基板的材料的第二材料的层;任选地对所涂覆的陶瓷基板进行回火以形成可写板;以及通过使用激光和/或聚焦粒子束在所述第二材料的表面中形成多个凹陷部以便在所述第二材料中编码信息。所述多个凹陷部具有不同深度并且每个深度对应于预定义信息位。

8.可在信息编码之前和/或之后任选地对所涂覆的陶瓷基板进行回火以提高包括所述编码信息的所涂覆的陶瓷基板的耐久性。在超长期信息存储(例如超过1,000年)的情况下和/或在诸如高湿度的特别恶劣条件下或在酸性环境中存储的情况下,这种回火是特别可取的。通常优选的是,在信息编码之前对所涂覆的基板进行回火,因为这允许以可写板的形式向客户或终端用户提供最终涂覆基板,客户或终端用户然后只需在板上刻写信息。然而,取决于所使用的材料组合和/或刻写技术,也可优选地首先形成多个凹陷部并且之后仅

对包括编码信息的所涂覆的陶瓷基板进行回火。这种最终回火将允许更容易地利用例如功率较低的激光源产生凹陷部,因为未经回火的第二材料不如经回火的第二材料耐用。

9.在适用于以下进一步讨论的所有方面和实施方案的另一替代方案中,回火可不作为单独方法步骤在信息编码之前和/或之后进行。相反,某些涂覆技术诸如高温pvd(物理气相沉积)、cvd(化学气相沉积)、pecvd(等离子增强化学气相沉积)或ald(原子层沉积)可在足够高的温度下进行,以实现涂覆期间的原位回火。

10.根据第三方面,本发明涉及一种用于存储信息的方法。所述方法包括以下步骤:提供陶瓷基板;将所述陶瓷基板涂覆有不同于所述陶瓷基板的材料的不同第二材料的两个或更多个层;以及通过使用激光和/或聚焦粒子束在所述第二材料的所述层中形成多个凹陷部以便在所述第二材料的所述层中编码信息。所述多个凹陷部具有不同深度并且延伸到所述两个或更多个层中的不同层中,并且每个深度对应于预定义信息位。

11.可在信息编码之前和/或之后任选地对所涂覆的陶瓷基板进行回火以提高包括所述编码信息的所涂覆的陶瓷基板的耐久性。在超长期信息存储(例如超过1,000年)的情况下和/或在诸如高湿度的特别恶劣条件下或在酸性环境中存储的情况下,这种回火是特别可取的。通常优选的是,在信息编码之前对所涂覆的基板进行回火,因为这允许以可写板的形式向客户或终端用户提供最终涂覆基板,客户或终端用户然后只需在板上刻写信息。然而,取决于所使用的材料组合和/或刻写技术,也可优选地首先形成多个凹陷部并且之后仅对包括编码信息的所涂覆的陶瓷基板进行回火。这种最终回火将允许更容易地利用例如功率较低的激光源产生凹陷部,因为未经回火的第二材料不如经回火的第二材料耐用。

12.在存在两个或更多个层的情况下,也可优选地例如在用不同材料的第一层涂覆所述陶瓷基板之后对部分涂覆的基板进行回火并且随后施加不同材料的一个或多个另外的层。

13.换句话讲,作为方面1至3的基础的本发明是基于利用深度编码结合极其耐用且稳定的基板和/或分层结构的构思。在各种实验中,结果证明,可使用激光和/或聚焦粒子束在这些材料中重复形成不同预定深度的凹陷部。由于也可在之后的解码过程中测量这些深度,因此在所涂覆的基板的表面的特定点上可容易地编码各种位,所述点具有对应于凹陷部的横截面积(平行于基板表面)的面积。例如,第一深度dl可编码位00,等于2xdl的第二深度可编码位01,等于3xdl的第三深度可编码位10,并且等于4xdl的第四深度可编码位11。当然,可使用多于四个深度来在同一点上编码甚至更多位。为了实现稳定的编码和解码,优选的是,后续预定深度(在此示例中等于dl)之间的最小差远大于在形成凹陷部期间获得的深度dl的标准偏差优选地5倍、并且更优选地10倍。

14.在利用非常小的深度和深度差的情况下,可能难以依赖于例如每个凹陷部的底部的绝对定位,这也可能取决于基板和/或其他层中的一者的厚度变化。因此,可优选地以相对深度而非绝对深度编码位信息。例如,每个凹陷部可包括具有两个不同深度(参考深度和编码深度)的梯级,或者针对每个凹陷部,可提供具有参考深度的双凹陷部。然后可以例如编码深度与参考深度之间的差值对位进行编码。这允许以较低精度生产基板和任选的另外层并且降低制造成本。当然,这一原理可扩展到相对于同一参考深度测量的两个或更多个编码深度。例如,3

×

3或5

×

5凹陷部的矩阵可都依赖于一个中心参考深度。

15.基板可具有适合于存储信息的任何形状和尺寸。例如,基板可以是矩形、方形、圆

形,或者可具有多边形或其他形状。尺寸可在1cm2与1m2之间、优选地10cm2与1.000cm2之间、更优选地50cm2与250cm2之间变化。

16.第二材料的层或不同第二材料的两个或更多个层优选地直接涂覆到陶瓷基板上,即不存在任何中间层,以便在回火期间实现陶瓷基板与第二材料的层之间的牢固结合。然而,回火可在陶瓷基板与第二材料的层或不同第二材料的两个或更多个层的最底层之间产生烧结界面。烧结界面可包含来自基板材料和第二材料或不同第二材料的两个或更多个层的最底层的材料两者的至少一种元素,因为来自两个相邻层中的一个层的一种或多种元素可扩散到两个相邻层中的另一个层。烧结界面的存在可进一步加强陶瓷基板与第二材料的层或不同第二材料的两个或更多个层的最底层之间的结合。在不同第二材料的各个层之间可存在另外的烧结层,其中每个烧结层可包含来自两个相邻层的至少一种元素。

17.第二材料的层或不同第二材料的两个或更多个层优选地是连续的并且优选地在陶瓷基板的大部分(例如,至少80%或至少90%)、更优选地整个陶瓷基板之上延伸。优选地,第二材料或不同第二材料的两个或更多个层与陶瓷基板的材料不同,即第二材料可具有与陶瓷基板的材料或第二材料不同的元素组成,并且陶瓷基板在它们的微观结构(例如它们的结晶状态等)方面有所不同。

18.回火是可对某些材料诸如陶瓷和金属进行的以通过改变材料的基本物理或化学特性来提高其耐久性的工艺。回火工艺可有助于将第二材料或不同第二材料的两个或更多个层的最底层的材料永久地固定到陶瓷基板。在一些情况下,第二材料层的一部分或不同第二材料的两个或更多个层的最底层可与下面的陶瓷基板形成化学结合,诸如例如金属间键或陶瓷间结合。回火可将基板与第二材料或不同第二材料的两个或更多个层的最底层的材料之间的粘附性以及第二材料的层或不同第二材料的两个或更多个层的最底层的硬度提高至少5%、优选地至少10%。此外,回火可形成如上所讨论的烧结界面。类似效果可在不同第二材料的两个或更多个层之间实现:可提高相邻层之间的粘附性并且可增加这些层中的每一层的硬度。回火可在有氧或无氧的情况下发生。

19.如果回火在含氧气氛中进行,则暴露于氧气的第二材料的一个或多个层的表面或最顶层的子层可至少部分地被氧化。因此,可在第二材料的一个或多个层的顶部上形成金属氧化物层。这可进一步增加硬度和/或熔点和/或针对腐蚀环境的耐性。

20.提供如本文所述具有涂覆有第二材料的层的陶瓷基板的可写板允许在其上存储信息,其高度抗潮湿、电场/磁场、酸性、腐蚀性物质等,使得经编码的可写板提供从其他常用信息存储介质无法获得的耐久性。

21.优选地,根据第三方面的两个或更多个层各自具有小于1μm、优选地小于100nm、更优选地小于10nm的厚度。

22.优选地,所述两个或更多个层包括彼此相邻的金属层和金属氧化物层,其中所述金属层的金属元素与所述金属氧化物层的金属元素优选地相同。结果证明,通过干涉可特别容易测量金属层表面与金属氧化物层表面之间的深度差,因为在暴露于宽带白光的情况下发生宽电磁波谱的选择性反射,或者在暴露于窄带激光束的情况下反射系数增加(比较图6)。此外,使用金属层与金属氧化物层之间的界面特别有利,因为这种系统不会趋于进一步氧化,这增强层的稳定性。对于此特定实施方案,因此优选的是:不同深度中的一者是暴露金属层表面的深度,并且不同深度中的另一者是暴露金属氧化物层表面的深度,以便在

解码期间受益于这些表面之间的光学差异。

23.此外,这些材料组合还实现色彩效果。由于可见光谱的不同部分通常被金属及其对应的氧化物反射和/或吸收,因此所涂覆的基板的表面的表观颜色取决于相应凹陷部的深度。使用不同的金属/金属氧化物组合,因此可通过不同的凹陷部深度编码多种不同颜色。因此,可制造多色陶瓷微缩胶片。在这种情况下解码也特别简单,因为可简单地用白光照射板并测量颜色响应。当然,也可组合通过颜色编码一些信息并且通过同一材料层(对应于同一颜色响应,例如黑色、灰色和白色色调)内的深度编码另外的信息的不同途径。

24.当然,在其他材料组合的情况下,也可在解码期间利用各个层的不同材料的光学特性。例如,可利用n种不同材料的n个层,并且将n种不同深度中的每一者分配给这n个层中的单个层以用于对log2(n)信息位进行编码。在解码期间,然后可测量光学材料响应以便确定深度而不是执行实际深度测量。

25.优选地,所述多个凹陷部具有至少两个、优选地至少三个、更优选地至少四个、甚至更优选地至少五个、甚至更优选地至少六个、甚至更优选地至少七个、甚至更优选地至少八个、甚至更优选地至少十六个并且最优选地至少三十二个不同深度,其中每个深度对应于预定义信息位。

26.优选地,每个凹陷部由所述激光和/或聚焦粒子束的一个或多个脉冲形成,其中每个凹陷部的所述深度由以下参数中的一者或组合控制:所述脉冲的能量、所述脉冲的持续时间、所述激光和/或聚焦粒子束的脉冲数。

27.优选地,所述多个凹陷部之间的最小深度差为至少1nm,更优选地至少10nm,更优选地至少30nm,更优选地至少50nm,甚至更优选地至少70nm并且最优选地至少100nm。优选地,所述多个凹陷部之间的所述最小深度差为至多5μm,更优选地至多1μm,更优选地至多500nm,更优选地至多300nm,甚至更优选地至多200nm并且最优选地至多100nm。

28.优选地,每个凹陷部的横截面积小于100μm2,优选地小于1μm2,更优选地小于100nm2,甚至更优选地小于10nm2。

29.根据第四方面,本发明涉及一种用于存储信息的方法。所述方法包括以下步骤:提供陶瓷基板;将所述陶瓷基板涂覆有不同于所述陶瓷基板的材料的第二材料的层;以及通过使用激光和/或聚焦粒子束在所述第二材料的表面中形成多个纳米结构以便在所述第二材料中编码信息。所述多个纳米结构具有不同光学特性,其中每个光学特性对应于预定义信息位。

30.同样,可在信息编码之前和/或之后任选地对所涂覆的陶瓷基板进行回火以提高包括所述编码信息的所涂覆的陶瓷基板的耐久性。

31.换句话讲,作为此第四方面的基础的本发明是基于利用表面改性编码结合极其耐用且稳定的基板和/或分层结构的构思。在各种实验中,结果证明,可使用激光和/或聚焦粒子束重复形成纳米结构诸如具有不同光学特性的纳米波纹。由于也可在以后的解码过程中测量这些光学特性,因此可容易地在所涂覆的基板的表面的特定点上编码各种位。例如,纳米波纹的第一取向可编码位00,纳米波纹的第二取向可编码位01,纳米波纹的第三取向可编码位10,并且纳米波纹的第四取向可编码位11。当然,可使用纳米波纹的多于四个取向在同一点上编码甚至更多位。

32.优选地,所述多个纳米结构的所述不同光学特性包括以下中的一者或多者:纳米

波纹的取向或偏振、纳米波纹的频率或波长、纳米波纹的振幅。优选地,所述多个纳米波纹具有至少两个、优选地至少三个、更优选地至少四个、甚至更优选地至少五个、甚至更优选地至少六个、甚至更优选地至少七个、甚至更优选地至少八个、甚至更优选地至少16个并且最优选地至少32个不同取向、偏振、频率、波长或振幅,并且其中每个取向、偏振、频率、波长或振幅对应于预定义信息位。

33.除非另有说明,否则以下优选特征中的每一个都适用于上述四个方面中的每一个。

34.优选地,用于信息存储的方法的陶瓷基板包括氧化陶瓷,更优选地所述陶瓷基板包含至少90重量%、最优选地至少95重量%的以下中的一者或组合:al2o3、tio2、sio2、zro2、tho2、mgo、cr2o3、zr2o3、v2o3或任何其他氧化陶瓷材料。已知这些材料在各种情况下都特别耐用和/或抗环境降解。因此,这些材料特别适合于在不同条件下长期存储。特别优选的是,陶瓷基板包含al2o3、zro2、tho2、sio2和/或mgo中的一者或组合。根据本发明,术语“陶瓷材料”优选地包括具有非晶相和一种或多种结晶相的玻璃陶瓷。此外,以上所提及的陶瓷材料也可以多晶材料或单晶材料的形式存在。例如,单晶氧化铝(即蓝宝石)在耐久性方面特别适合作为基板材料,因为它具有非常高的熔点和非常高的莫氏硬度。

35.优选地,所述陶瓷基板包含非氧化陶瓷,更优选地所述陶瓷基板包含至少90重量%、最优选地至少95重量%的以下中的一者或组合:金属氮化物,诸如crn、craln、tin、ticn、tialn、zrn、aln、vn、si3n4、thn、hfn、bn;金属碳化物,诸如tic、crc、al4c3、vc、zrc、hfc、thc、b4c、sic;金属硼化物,诸如tib2、zrb2、crb2、vb2、sib6、thb2、hfb2、wb2、wb4;以及金属硅化物,诸如tisi2、zrsi2、mosi2、mosi、wsi2、ptsi、mg2si;或任何其他非氧化陶瓷材料。已知这些材料在各种情况下都特别耐用和/或抗环境降解。因此,这些材料特别适合于在不同条件下长期存储。特别优选的是,所述陶瓷基板包含bn、crsi2、sic和/或sib6中的一者或组合。

36.优选地,所述陶瓷基板包含ni、cr、co、fe、w、mo或熔点高于1,400℃的其他金属中的一者或组合。优选地,所述陶瓷材料和所述金属形成金属基复合材料,其中所述陶瓷材料分散在所述金属或金属合金中。优选地,所述金属占所述陶瓷基板即所述金属基复合材料的5重量%-30重量%、优选地10重量%-20重量%。特别优选的金属基复合材料是:wc/co-ni-mo、bn/co-ni-mo、tin/co-ni-mo和/或sic/co-ni-mo。

37.优选地,所述第二材料包含以下中的至少一者:金属,诸如cr、co、ni、fe、al、ti、si、w、zr、ta、th、nb、mn、mg、hf、mo、v;或陶瓷材料,诸如金属氮化物,诸如crn、craln、tin、ticn、tialn、zrn、aln、vn、si3n4、thn、hfn、bn;金属碳化物,诸如tic、crc、al4c3、vc、zrc、hfc、thc、b4c、sic;金属氧化物,诸如al2o3、tio2、sio2、zro2、tho2、mgo、cr2o3、zr2o3、v2o3;金属硼化物,诸如tib2、zrb2、crb2、vb2、sib6、thb2、hfb2、wb2、wb4;金属硅化物,诸如tisi2、zrsi2、mosi2、mosi、wsi2、ptsi、mg2si;或任何其他陶瓷材料;优选地,其中所述第二材料包含crn、cr2o3和/或craln。这些材料提供足够的硬度和对环境降解的抵抗性。此外,所述材料可提供与下面的陶瓷基板的足够视觉对比。此外,实验已经表明,这些材料一旦例如通过pvd(物理气相沉积)、溅射、cvd(化学气相沉积)、pecvd(等离子增强化学气相沉积)或ald(原子层沉积)被涂覆,就牢固地结合到以上所提及的基板上。在存在或不存在氧气的情况下进行另外的回火可进一步提高这些结合部的强度。因此,可实现一个或多个涂覆层与基

板之间的耐用、永久连接。特别优选的是,第二材料包含co、ni、b4c、hfc、cr2o3、zrb2、crb2、sib6、si3n4、thn、crn、cr2o3和/或craln中的一者或组合。

38.在本发明的上下文中,各种材料特性可发挥重要作用。一方面,基板和涂层两者的材料都需要足够耐用、稳定且具有抵抗性。此外,涂层与基板材料之间需要牢固的结合或连接。考虑到所有这些约束条件,以下材料组合是特别优选的:al2o3/crn、sio2/cr、sio2/crn、al2o3/co、zro2/zrb2、al2o3/sic、sib6/cr2o3、sic/hfc、bn/zrb2、bn/zrb2、bn/b4c、bn/thn和crsi2/si3n4。

39.通常,可利用任何适合于实现薄涂层的技术(例如物理气相沉积、溅射、化学气相沉积或任何其他薄膜涂覆方法)将陶瓷基板涂覆有第二材料的层或不同第二材料的两个或更多个层。优选地,使用物理气相沉积将陶瓷基板涂覆有第二材料的层或不同第二材料的两个或更多个层。这特别允许可靠地提供极薄涂层,所述极薄涂层连续覆盖基板而没有任何可能被误解读为所编码信息的缺陷。由于可能难以对以上所提及的材料中的一些使用pvd,因此优选的是,在物理气相沉积期间,陶瓷基板被定位在第二材料或不同第二材料的两个或更多个层的材料的源与导电板和/或线栅的中间。定位在陶瓷基板后面的板或栅有助于引导第二材料的蒸汽以附着到(非导电)陶瓷基板。

40.优选地,第二材料的层或不同第二材料的两个或更多个层具有不大于10μm、更优选地不大于5μm、甚至更优选地不大于1μm、甚至更优选地不大于100nm、甚至更优选地不大于10nm的厚度。

41.通过提供一种或多种第二材料的一个或多个薄层,可更快速且有效地执行第二材料的局部区域的激光或粒子束去除。此外,如果一种或多种第二材料的一个或多个层是薄的,则可更精确地改变小得多的局部区域。因此,可改进每个区域的信息内容。

42.优选地,对所涂覆的陶瓷基板进行回火涉及将所涂覆的陶瓷基板加热到在200℃至4,000℃的范围内、更优选地在1,000℃至2,000℃的范围内的温度。回火工艺可包括每小时温度增加至少10k的加热阶段、在峰值温度下持续至少1分钟的平台阶段以及最后每小时温度降低至少10k的冷却阶段。回火工艺可有助于硬化陶瓷基板和/或将第二材料永久地结合到陶瓷基板。

43.优选地,针对写入/编码过程将所涂覆的基板的局部区域加热到第二材料的至少熔融温度和/或分解温度,使得第二材料的局部区域被加热到至少3,000℃、甚至更优选地至少3,200℃、最优选地至少3,500℃、最优选地至少4,000℃的温度。例如,crn在约1,500℃的温度下分解为cr(固态)和n(气态),而cr的熔融温度仅在约1,900℃下达到。然而,cr(银色)与crn(浅灰色)明显不同。替代地,用例如飞秒激光器处理所涂覆的基板的表面可导致冷所谓库仑爆炸,从而导致材料烧蚀。

44.优选地,激光器被配置来产生具有在10nm至30μm的范围内、优选地在100nm至2,000nm的范围内、更优选地在200nm至1,500nm的范围内的波长的激光。

45.优选地,由激光器发射的激光具有不大于50μm、更优选地不大于15μm、更优选地不大于10μm、更优选地不大于5μm、更优选地不大于1μm、更优选地不大于500nm、更优选地不大于100nm、更优选地不大于50nm、更优选地不大于10nm的最小焦径。小焦径允许以较高密度将信息编码在可写板上。

46.优选地,超短脉冲激光(皮秒、飞秒或阿秒脉冲)用于编码信息。这允许实现不大于

10μm的最小焦径和不大于5μm宽度、更优选地不大于1μm、更优选地不大于500nm、更优选地不大于100nm、更优选地不大于50nm、更优选地不大于10nm的结构。

47.激光束通过合适的扫描技术(例如检流计扫描仪、多边形扫描仪、数字微镜器件、空间光调制器等)优选地被引导在所涂覆的基板的表面上的预定点处以用于在这些预定点处编码位。此外,可涉及适当的光学器件。例如,激光束可被引导通过用于精确定位的显微镜物镜。油、水和其他具有高折射率的流体可用于本上下文中的光学器件的浸没。

48.优选地,由聚焦粒子束装备发射的粒子束具有不大于5μm、更优选地不大于1μm、更优选地不大于100nm、更优选地不大于10nm的最小焦径。极小的焦径允许以超高密度将信息编码在可写板上。

49.优选地,方法还包括读取编码在可写板上的信息的步骤,更优选地使用数字扫描仪、数字显微镜、激光扫描显微镜、光学相干断层成像或扫描电子显微镜。

50.优选地,所涂覆的基板的区域包括每cm2至少1mb的信息、更优选地每cm2至少10mb的信息、甚至更优选地每cm2至少100mb的信息、甚至更优选地每cm2至少1gb的信息、甚至更优选地每cm2至少10gb的信息。更大的信息存储密度允许大量信息的存储。

51.根据第五方面,本发明涉及一种信息存储介质。所述信息存储介质包括:陶瓷基板,其中所述陶瓷基板的表面包括在所述信息存储介质上编码信息的多个凹陷部,其中所述多个凹陷部具有不同深度,并且其中每个深度对应于预定义信息位。

52.根据第六方面,本发明涉及一种信息存储介质。所述信息存储介质包括:陶瓷基板,所述陶瓷基板涂覆有第二材料的层;以及烧结界面,所述烧结界面位于所述陶瓷基板与所述第二材料的所述层之间,其中所述第二材料不同于所述陶瓷基板的材料,其中所述烧结界面包含来自所述基板材料和所述第二材料两者的至少一种元素,其中所述第二材料的所述层包括在所述信息存储介质上编码信息的多个凹陷部,其中所述多个凹陷部具有不同深度,并且其中每个深度对应于预定义信息位。

53.根据第七方面,本发明涉及一种信息存储介质。所述信息存储介质包括:陶瓷基板,所述陶瓷基板涂覆有不同第二材料的两个或更多个层;以及烧结界面,所述烧结界面至少位于所述陶瓷基板与所述两个或更多个层的最底层之间,其中所述第二材料不同于所述陶瓷基板的材料,其中所述烧结界面包含来自所述基板材料和所述最底层的材料两者的至少一种元素,其中所述信息存储介质包括在所述信息存储介质上编码信息的多个凹陷部,其中所述多个凹陷部具有不同深度,并且其中每个深度对应于预定义信息位。

54.优选地,所述两个或更多个层各自具有小于1μm、优选地小于100nm、更优选地小于10nm的厚度。

55.优选地,所述两个或更多个层包括金属层和金属氧化物层,其中所述金属层的金属元素与所述金属氧化物层的金属元素优选地相同。

56.优选地,所述多个凹陷部具有至少两个、优选地至少三个、更优选地至少四个、更优选地至少五个、甚至更优选地至少六个、更优选地至少七个、甚至更优选地至少八个、甚至更优选地至少16个并且最优选地至少32个不同深度,并且其中每个深度对应于预定义信息位。

57.优选地,所述多个凹陷部之间的最小深度差为至少1nm,更优选地至少10nm,更优选地至少30nm,更优选地至少50nm,甚至更优选地至少70nm并且最优选地至少100nm。优选

地,所述多个凹陷部之间的所述最小深度差为至多5μm,更优选地至多1μm,更优选地至多500nm,更优选地至多300nm,甚至更优选地至多200nm并且最优选地至多100nm。

58.根据第八方面,本发明涉及一种信息存储介质。所述信息存储介质包括:陶瓷基板,所述陶瓷基板涂覆有第二材料的层;以及烧结界面,所述烧结界面在所述陶瓷基板与所述第二材料的所述层之间,其中所述第二材料不同于所述陶瓷基板的材料,其中所述烧结界面包含来自所述基板材料和所述第二材料两者的至少一种元素,其中所述第二材料的所述层的所述表面包括多个纳米结构,其中所述多个纳米结构具有不同光学特性,并且其中每个光学特性对应于预定义信息位。

59.优选地,所述多个纳米结构的所述不同光学特性包括以下中的一者或多者:纳米波纹的取向或偏振、纳米波纹的频率或波长、纳米波纹的振幅。优选地,所述多个纳米波纹具有至少两个、优选地至少三个、更优选地至少四个、更优选地至少五个、更优选地至少六个、更优选地至少七个、甚至更优选地至少八个、更优选地至少十六个并且最优选地至少32个不同取向、偏振、频率、波长或振幅,并且其中每个取向、偏振、频率、波长或振幅对应于预定义信息位。

60.除非另有说明,否则以下优选特征中的每一个都适用于上述第五至第八方面中的每一个。

61.优选地,所述信息存储介质的所述陶瓷基板包含氧化陶瓷,更优选地其中所述陶瓷基板包含至少90重量%、甚至更优选地至少95重量%的以下中的一者或组合:al2o3、tio2、sio2、zro2、tho2、mgo、cr2o3、zr2o3、v2o3或任何其他氧化陶瓷材料。

62.优选地,所述信息存储介质的所述陶瓷基板包含非氧化陶瓷,更优选地其中所述陶瓷基板包含至少90重量%、甚至更优选地至少95重量%的以下中的一者或组合:金属氮化物,诸如crn、craln、tin、ticn、tialn、zrn、aln、vn、si3n4、thn、hfn、bn;金属碳化物,诸如tic、crc、al4c3、vc、zrc、hfc、thc、b4c、sic;金属硼化物,诸如tib2、zrb2、crb2、vb2、sib6、thb2、hfb2、wb2、wb4;以及金属硅化物,诸如tisi2、zrsi2、mosi2、mosi、wsi2、ptsi、mg2si;或任何其他非氧化陶瓷材料。

63.特别优选的是,所述陶瓷基板包含bn、crsi2、sic和/或sib6中的一者或组合。

64.优选地,所述陶瓷基板包含ni、cr、co、fe、w、mo或熔点高于1,400℃的其他金属中的一者或组合。优选地,所述陶瓷材料和所述金属形成金属基复合材料,其中所述陶瓷材料分散在所述金属或金属合金中。优选地,所述金属占所述陶瓷基板即所述金属基复合材料的5重量%-30重量%、优选地10重量%-20重量%。特别优选的金属基复合材料是:wc/co-ni-mo、bn/co-ni-mo、tin/co-ni-mo和/或sic/co-ni-mo。

65.优选地,所述信息存储介质的所述第二材料包含以下中的至少一者:金属,诸如cr、co、ni、fe、al、ti、si、w、zr、ta、th、nb、mn、mg、hf、mo、v;金属氮化物,诸如crn、craln、tin、ticn、tialn、zrn、aln、vn、si3n4、thn、hfn、bn;金属碳化物,诸如tic、crc、al4c3、vc、zrc、hfc、thc、b4c、sic;金属氧化物,诸如al2o3、tio2、sio2、zro2、tho2、mgo、cr2o3、zr2o3、v2o3;金属硼化物,诸如tib2、zrb2、crb2、vb2、sib6、thb2、hfb2、wb2、wb4;金属硅化物,诸如tisi2、zrsi2、mosi2、mosi、wsi2、ptsi、mg2si;或任何其他陶瓷材料;优选地,其中所述第二材料包含crn、cr2o3和/或craln。

66.优选地,所述第二材料的层具有不大于10μm、更优选地不大于5μm、甚至更优选地

不大于1μm、甚至更优选地不大于100nm、甚至更优选地不大于10nm的厚度。

67.优选地,所涂覆的基板的区域包括每cm2至少1kb的信息、更优选地每cm2至少10kb的信息、更优选地每cm2至少100kb的信息、甚至更优选地每cm2至少1mb的信息、甚至更优选地每cm2至少10mb的信息、甚至更优选地每cm2至少100mb的信息、甚至更优选地每cm2至少1gb的信息、甚至更优选地每cm2至少10gb的信息。在所涂覆的基板上提供高信息密度允许每块板存储更多信息并且可降低生产成本。

68.优选地,陶瓷基板具有平板或计算机可读磁盘的形状。平板或计算机可读磁盘形状可允许计算机或数字扫描仪轻松读取所编码信息并且与现有扫描系统兼容。

69.本发明还涉及一种用于长期信息存储的信息存储介质的用途。

70.优选地,在使用中,信息存储介质被存储达至少10年、更优选地至少100年、更优选地至少1,000年、更优选地至少10,000年、甚至更优选地至少100,000年的时间段。

71.本发明还涉及一种用于解码编码在上述信息存储介质上的信息的方法。所述方法包括以下步骤:提供上述信息存储介质;测量所述多个凹陷部的至少一个子集的所述深度或所述多个纳米结构的至少一个子集的所述光学特性;以及解码对应于所测量的深度或所测量的光学特性的所述信息位。

72.优选地,测量所述深度或所述光学特性是使用激光束和/或诸如电子束的聚焦粒子束执行的。

73.优选地,测量所述深度是基于以下中的一者或组合:干涉、反射、吸收、椭偏术、频率梳技术、诸如sted或storm的荧光显微镜、光学相干断层成像、扫描电子显微镜、数字(浸入式)显微镜(使用反射光或透射光)。

74.优选地,测量所述光学特性是基于以下中的一者或组合:非相干光和/或激光的吸收、透射、反射、偏振、干涉。

75.虽然上述方法主要依赖于使用激光或粒子束直接烧蚀材料,但应当注意,用于在涂层中形成不同深度的凹陷部的替代方法是已知的并且可代替以上所讨论的直接烧蚀技术来使用。例如,所涂覆的基板可涂覆有光致抗蚀剂的另外层,所述另外层可暴露于光或其他辐射以便产生特定图案。在使经曝露的光致抗蚀剂显影之后,可蚀刻所涂覆的基板连同光致抗蚀剂,以便在不存在经显影的光致抗蚀剂的任何地方从基板烧蚀例如第二材料的层的材料。因此,将形成凹陷部的图案。为了形成具有不同深度的凹陷部,必须重复所述过程若干次,其中在具体位置处发生的蚀刻次数对应于所述位置处的凹陷部的深度。用于此类蚀刻工艺的合适技术是本领域中已知的并且例如在由crc出版社的robert doering和yoshio nishi编辑的第二版handbook of semiconductor manufacturing technology中有所描述。例如,可用硝酸铈铵和包括高氯酸、乙酸、硝酸和盐酸的某些酸对铬进行湿法蚀刻。

附图说明

76.本发明的主题将在下文中参考附图中所示的优选示例性实施方案予以更详细的解释,在附图中:

77.图1示意性地描绘穿过根据本发明的优选实施方案的信息存储介质的横截面;

78.图2示意性地描绘陶瓷基板的物理气相沉积涂覆的过程的示例;

79.图3示意性地示出使用激光器将信息编码到可写板的示例的立体图;

80.图4示意性地描绘穿过根据本发明的优选实施方案的信息存储介质的横截面;

81.图5示意性地描绘在金属/金属氧化物层系统的情况下的干涉原理;

82.图6描绘在金属/金属氧化物层系统的情况下的反射率与波长的图;

83.图7示意性地描绘穿过根据本发明的优选实施方案的信息存储介质的横截面;

84.图8a和图8b描绘在两种不同放大倍数下的示出示例性编码的显微照片;

85.图8c示出图8b的显微照片的一部分的3d可视化;

86.图8d示出穿过图8a的显微照片的横截面高度轮廓;

87.图9a和图9b描绘在两种不同放大倍数下的示出示例性编码的显微照片;并且

88.图10描绘从示例性编码获取的sem图像。

89.原则上,附图中相同的部件设置有相同的附图标记。

具体实施方式

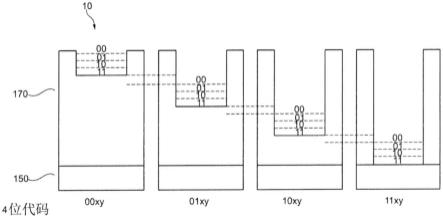

90.图1示意性地描绘穿过根据本发明的一个优选实施方案的适合于长期存储信息的信息存储介质的横截面。信息存储介质包括涂覆有第二材料170的层的陶瓷基板150,第二材料170不同于陶瓷基板150的材料。如上所提及,由于任选的回火过程,烧结界面(未示出)可存在于陶瓷基板150与第二材料170的层之间。第二材料170的层包括具有不同深度的多个凹陷部10(示例性地示出其中四个),其中每个深度对应于预定义信息位。在图1所示的实施方案中,可编码四位信息。例如,凹陷部10的最小深度(或者,替代地,完全不具有任何凹陷部的表面)可对应于代码“0000”。例如一直延伸穿过第二层170到基板150的凹陷部10的最大深度可对应于代码“1111”。类似地,中间深度中的每一者也对应于具体预定义信息位。虽然后续代码之间的深度差在图1中示出为恒定的,但情况不一定如此。

91.当然,图1中示出的4位代码只是一个具体示例。根据既可以可靠地制造用于编码又可以可靠地测量用于解码的第二层170的厚度和各个凹陷部10的深度差,可编码更多或更少的位。

92.为了生产这种信息存储介质,本文描述了用于存储信息的方法。初始,提供陶瓷基板150。如图2示意性所示,陶瓷基板150然后涂覆有第二材料170的层。第二材料170的层优选地不大于50μm厚。可存储包括陶瓷基板150和第二材料170的层的可写板110,直到准备好投入使用或者随后可使用例如激光或聚焦粒子束190用信息120对其进行编码。激光或聚焦粒子束190朝向第二材料170的层被引导,然后例如加热第二材料170的落入激光或聚焦粒子束的焦点内的局部区域,使得在这些局部区域处形成凹陷部。现在将更详细地描述此方法。

93.按可写板110的重量计,初始提供的陶瓷基板150可占材料的大部分。多种不同材料可用于陶瓷基板150。在某些配置中,陶瓷基板150包含氧化陶瓷,所述氧化陶瓷包含al2o3、tio2、sio2、zro2、thco2、mgo、cr2o3、zr2o3、v2o3或任何其他氧化陶瓷材料中的至少一者。替代地,陶瓷基板可包含非氧化陶瓷,所述非氧化陶瓷包含以下中的至少一者:金属氮化物,诸如crn、craln、tin、ticn、tialn、zrn、aln、vn、si3n4、thn、hfn、bn;金属碳化物,诸如tic、crc、al4c3、vc、zrc、hfc、thc、b4c、sic;金属硼化物,诸如tib2、zrb2、crb2、vb2、sib6、thb2、hfb2、wb2、wb4;以及金属硅化物,诸如tisi2、zrsi2、mosi2、mosi、wsi2、ptsi、mg2si;或任

何其他非氧化陶瓷材料。氧化或非氧化陶瓷存在的量可变化。优选地,氧化或非氧化陶瓷的量构成陶瓷基板150的至少90重量%。更优选地,氧化或非氧化陶瓷基板的量构成陶瓷基板150的至少95重量%。一种优选配置是包含按重量测量至少90重量%的al2o3或sio2的陶瓷基板150。

94.第二材料170形成为陶瓷基板150上的层。与陶瓷基板150的厚度(图1未按比例绘制)相比,第二材料170的层是薄层,第二层170优选地为至多50μm厚。第二材料170可主要包含以下中的至少一者:金属,诸如cr、co、ni、fe、al、ti、si、w、zr、ta、th、nb、mn、mg、hf、mo、v;金属氮化物,诸如crn、craln、tin、ticn、tialn、zrn、aln、vn、si3n4、thn、hfn、bn;金属碳化物,诸如tic、crc、al4c3、vc、zrc、hfc、thc、b4c、sic;金属氧化物,诸如al2o3、tio2、sio2、zro2、tho2、mgo、cr2o3、zr2o3、v2o3;金属硼化物,诸如tib2、zrb2、crb2、vb2、sib6、thb2、hfb2、wb2、wb4;金属硅化物,诸如tisi2、zrsi2、mosi2、mosi、wsi2、ptsi、mg2si;或任何其他陶瓷材料;优选地,其中所述第二材料包含crn、cr2o3和/或craln。

95.一种优选配置是主要包含crn、cr2o3和/或craln的第二材料170的层。

96.图2示出用于使用物理气相沉积(pvd)将第二材料170涂覆到陶瓷基板150上的示例性方法。在pvd过程中,将陶瓷基板150连同第二材料162的源160一起放置到物理气相沉积室中。在物理气相沉积室上抽吸真空并且加热第二材料的源160,直到容纳在物理气相沉积室中的第二材料162的显著部分被蒸发或升华。第二材料的气载粒子164然后分散在整个物理气相沉积室中,直到它们接触陶瓷基板150的表面152并附着到所述表面。

97.尽管物理气相沉积是常用于涂覆金属基板的方法,但涂覆陶瓷基板可证明对于粒子附着具有挑战性。因此,为了提高第二材料粒子164到陶瓷基板表面152的附着性,可将导电丝网或导电金属板180放置在陶瓷基板150的远侧上,使得陶瓷基板150被定位在丝网180与第二材料162的源160之间。这种导电网/板180在传导电流时可吸引第二材料164的电离粒子,所述电离粒子然后碰撞陶瓷基板150的表面152并且被保持抵靠在那里使得它们然后附着到陶瓷基板的表面152。也可重复此涂覆过程以便涂覆陶瓷基板的多个不同表面,如下文进一步讨论。

98.在陶瓷基板150上沉积第二材料170的层可使用其他涂覆方法诸如溅射或升华夹层涂覆来进行。基本上,可使用能够产生第二材料170的层的任何方法。第二材料170可不一定覆盖整个陶瓷基板150。相反,仅陶瓷基板150的部分或陶瓷基板150的单侧152可涂覆有第二材料170。

99.一旦陶瓷基板150涂覆有第二材料170,则所涂覆的陶瓷基板然后优选地经历任选的回火过程。回火通常被理解为提高材料的强度和/或其他性质的工艺。就陶瓷而言,回火可涉及加热陶瓷物品,使得其化学成分经历化学和/或物理变化,从而使得物品变得固定或硬化。对所涂覆的陶瓷基板进行回火可涉及将所涂覆的陶瓷基板150加热到200℃至4,000℃的范围内、优选地1,000℃至2,000℃的范围内的温度。回火工艺可包括每小时温度增加至少10k的加热阶段、在峰值温度下持续至少1分钟的平台阶段以及最后每小时温度降低至少10k的冷却阶段。回火工艺可有助于将第二材料170永久地固定到陶瓷基板150。在一些情况下,第二材料170的层的一部分可与下面的陶瓷基板150形成化学结合。在对具有第二材料170的陶瓷基板150进行回火之后,形成可写板110。可写板110的特性由可写板110内使用的确切材料确定。可写板110现在可存储或直接编码有信息120。如上所提及,另外地或替代

地,所涂覆的基板可在信息编码之前和/或之后回火。

100.图3描绘将信息编码到可写板110上。在编码期间,激光或聚焦粒子束190将准直激光或聚焦粒子束引导到可写板110的第二材料170的层上。激光或聚焦粒子束改变第二材料170的在局部区域175内的部分,使得所述部分与周围的第二材料170(例如在光学上)可区分开。虽然图3示意性地示出文本的激光或聚焦粒子束印记,但需注意,根据本发明的多位编码最适合于信息的数字编码。然而,替代地,不同的深度还可用于实现可用于在可写板110上提供彩色文本或彩色图像的颜色效果。

101.优选地,激光或聚焦粒子束将第二材料170的局部区域175加热到第二材料170的至少熔融温度和/或分解温度。第二材料170的熔点取决于其化学成分。优选地,将局部区域175加热到超过熔点可涉及将局部区域加热到至少3,000℃、更优选地至少3,200℃、甚至更优选地至少3,500℃、最优选地至少4,000℃的温度。对这些局部区域施加这种高温可导致第二材料170在局部区域175内的快速膨胀。此快速膨胀可导致局部区域175内的第二材料170被烧蚀和/或汽化。

102.用于激光编码方法的合适激光波长可包括在10nm至30μm的范围内、优选地在100nm至2,000nm的范围内、更优选地在150nm至1,500nm的范围内的波长。更重要的是,激光或聚焦粒子束的最小焦径,其决定每个凹陷部的最小尺寸。优选地,激光器或聚焦粒子源190能够聚焦激光或聚焦粒子束以使其具有不大于50μm、优选地不大于15μm、优选地不大于5μm、优选地不大于1μm、优选地不大于100nm、更优选地不大于10nm的最小焦径。

103.可写板110的形式可根据用户的需要和要编码的信息120的类型来确定。在一些情况下,可写板110可形成为用于存储的平板形状,优选地不大于200mm

×

200mm,更优选地不大于100mm

×

100mm,更优选地不大于10mm

×

10mm。在其他情况下,计算机可读盘形可优选地具有不大于30cm、更优选地不大于12cm、更优选地不大于8cm的直径。

104.根据本发明的信息存储介质110抗环境降解并且优选地能够承受介于-273℃(0

°

k)与1,200℃之间的温度,而不遭受信息丢失。信息存储介质100还可抗电磁脉冲、水损坏、腐蚀、酸和/或其他化学品。据设想,如本文所述的信息存储介质100可将信息120保存达至少10年、优选地至少100年、优选地至少1,000年、更优选地至少10,000年、更优选地至少100,000年的时间段。在包括在地下盐丘内存储信息存储介质100的某些存储条件下,信息存储介质可能够将信息保存至少一百万年。

105.图4示意性地描绘穿过根据本发明的另一优选实施方案的适合于长期存储信息的信息存储介质的横截面。所述信息存储介质包括涂覆有与陶瓷基板150的材料不同的不同第二材料的四层171至174的陶瓷基板150。同样,至少在陶瓷基板150与四层中的最底层171之间可存在烧结界面(未示出)。所述烧结界面可包含来自基板材料和最底层171的材料两者的至少一种元素。与图1所示的实施方案类似,图4所示的实施方案的信息存储介质包括在信息存储介质上编码信息的多个凹陷部10,其中多个凹陷部10具有不同深度并且其中每个深度对应于预定义信息位。同样,图4中示出对应于4位代码的16个不同深度。

106.然而,与图1所示的实施方案不同,在图4所示的实施方案的情况下,四个不同位(通过不同深度)编码在四层171至174中的每一层中。如果四层171至174由不同材料制成,则每一层的光学响应可不同。这允许在解码期间实现高精度,因为所实现的深度信息可与例如光学响应相关。

107.当然,取决于要编码的位数,可存在不同第二材料的多于或少于四层。

108.图4所示的多层涂层的一个特别优选示例是金属层171涂覆在基板150上并且(相同金属的)金属氧化物层172涂覆在金属层171上的双层涂层。如果如图5示意性地示出用入射白光照射这种双层涂层,则入射光1的一部分在氧化物层处被反射(2),而入射光1的另一部分被折射(3)进入氧化物层并在氧化物/金属界面处被反射(4)。已经在氧化物层处反射的光束和已经在金属层处反射的光束可以是同相的,从而导致可见颜色,或者是异相的,从而不使所述颜色可见。因此,在存在氧化物层的任何地方可见特定颜色(这取决于氧化物层和金属层两者的折射率以及氧化物层的厚度),但如果某个凹陷部的深度在此特定点处导致相消干涉则不可见。

109.图6描绘示出激光的反射率取决于针对具有不同tio2层厚度(17nm、24nm、28nm、31nm、40nm和46nm)的ti/tio2双层的波长的示例性图。如图6中可看出,最小反射率在很大程度上取决于层厚度,并且从约400nm(17nm的厚度)移动到约700nm(46nm的厚度),从而将颜色印象从黄色改变为蓝色。因此,可用对应于相应反射率最小值的不同深度的多个凹陷部对整个色谱进行编码。

110.因此,原则上可利用金属/金属氧化物层系统并且通过凹陷部的不同深度编码不同颜色来形成多色微缩胶片。

111.图7示意性地描绘穿过根据本发明的另一优选实施方案的适合于长期存储信息的信息存储介质的横截面。信息存储介质包括涂覆有第二材料170的层的陶瓷基板150。同样,烧结界面(未示出)可存在于陶瓷基板150与第二材料170的层之间,其中所述烧结界面包含来自基板材料和第二材料两者的至少一种元素。第二材料170的层的表面包括多个纳米结构20,其中多个纳米结构20具有不同光学特性并且其中每个光学特性对应于预定义信息位。在图7中示出的具体示例中,多个纳米结构20的不同光学特性对应于所谓的纳米波纹的不同取向。在所描绘的示例中,示出对应于2位代码的此类纳米波纹的四个不同取向。具有不同取向的此类纳米波纹可如下制造:可使用飞秒激光器在陶瓷(例如crn)或金属(cr)表面上形成称为纳米波纹的波状纳米结构。几十至几百个线偏振飞秒激光脉冲和远低于烧蚀阈值的能量流产生以上所提及的平行于偏振方向的纳米波纹。

112.下面将描述若干个示例。

113.作为第一示例,将可购自ceramtec有限公司(德国)的具有20cm

×

20cm尺寸的由包含至少96% al2o3的rubalit 708s制成的陶瓷基板作为原材料使用。

114.使用物理气相沉积在所述陶瓷基板的具有10cm

×

10cm尺寸和1mm厚度的板上涂覆crn层。为此,将陶瓷板安装在具有10cm

×

10cm尺寸的钢制导电板上。将陶瓷板连同导电板一起放入可购自oerlikon balzers股份公司(lichtenstein)的物理气相沉积机中。

115.然后使用来自oerlikon balzers股份公司的增强溅射工艺cni在低于250℃的工艺温度下进行物理气相沉积。

116.在沉积之后,在陶瓷基板的(与面向导电板的一侧相对的)一侧上提供具有5μm恒定厚度的crn层。

117.随后,在可购自nabertherm有限公司的间歇式炉型号“n 150/h”中对所涂覆的陶瓷基板进行回火。对于回火,在2小时内将温度从室温(20℃)斜升至1,000℃。然后以100k/h的速率将温度从1,000℃增加至1,200℃,并且维持最高温度1,200℃达5分钟。随后,在6小

时内以-200k/h的速率冷却基板。

118.在回火之后,材料堆叠包括由包含至少96% al2o3的rubalit 708s制成的陶瓷基板、具有约5μm厚度的crn涂层和具有约1μm厚度的另一cr2o3金属氧化物层。z.b.qi等人(thin solid films 544(2013),515-520)已经描述了类似的金属氧化物层。

119.金属氧化物表面具有暗绿色、几乎黑色的外观。

120.使用可购自公司light conversion的飞秒激光器“carbide”以不同深度的10μm-20μm宽度的细线刻写所述材料堆叠的表面。用于刻写的激光参数为230fs脉冲宽度、515nm波长、60khz和100khz重复率。

121.取决于所使用的脉冲数量,激光形成的凹陷部达到介于4μm与10μm之间的若干个深度水平。图8a和图8b示出用keyence vhx-7000高分辨率4k显微镜在不同放大倍数(两张显微照片右下处的横条分别对应于1,000.00μm和100.00μm)下拍摄的所述探针的表面的显微照片,其中深度(和宽度)从左到右递减。

122.图8c示出穿过图8b的显微照片的截面的3d可视化。从所述图中可看出,每个凹陷部沿其长度具有基本恒定宽度和深度。图8d示出穿过图8a的显微照片的一部分的横截面高度轮廓。同样,深度从左到右明显减小。如可清楚地看到,每个凹陷部的深度可由用于刻写的脉冲数控制,其中每个脉冲形成500nm-1,000nm的深度。

123.有趣的是,由于超短脉冲的冷烧蚀效应(库仑爆炸),刻写的边缘没有显示熔融涂覆材料(crn和cr2o3)的迹象。

124.作为第二示例,生产与如第一示例中所述的材料堆叠相同的材料堆叠。

125.利用使用焦距为56mm的spectra physics femtosecond-laser spirit-1040he30(1040nm,《400fs,高达120μj)以不同深度的1.92μm宽度的细线刻写所述材料堆叠的表面。每个激光脉冲雕刻出具有1μm深度的线形凹陷部。同一点处的每个后续脉冲将深度增加约1μm。因此,可实现具有1μm、2μm、3μm、4μm和5μm深度的1.92μm宽度的五个不同线形凹陷部。图9a和图9b示出用keyence vhx-7000高分辨率4k显微镜在不同放大倍数(两张显微照片左上处的横条对应于20μm)下拍摄的所述探针的表面的显微照片,其中深度从左到右增加。

126.作为第三示例,可购自ceramtec有限公司的具有22mm

×

7mm尺寸的由包含至少96% al2o3的rubalit 708s制成的陶瓷基板已经在leybold z400沉积系统中涂覆有500nm crn,其中工艺参数如下:

127.·

3英寸cr目标(plansee复合材料有限公司)

128.·

基底压力低于5

×

10-6mbar

129.·

工作气体压力:0.36pa,其中n2/ar流量比为16/16sccm/sccm

130.·

dc目标功率:约200w(电流控制为0.5a)

131.·

无基板加热

132.·

无基板偏压(因此,浮动电位)

133.在0.1na和30kv(其对应于2*1014j/m3或0.2mj/μm3)下使用具有6.667nc/μm3的fei quanta 200 3d dfib(聚焦离子束-fib-工作站,配备有ga离子源)以不同深度的30nm宽度的细线刻写所述探针的表面。离子束聚焦到11.5nm斑点尺寸。聚焦离子束在初始通过中雕刻50nm的深度。在另一离子束通过的情况下,每个随后刻写将深度增加约50nm。因此,可实现具有50nm、100nm、150nm、200nm、250nm等深度的30nm宽度的十种不同线形凹陷部。图

10示出用fei quanta 250feg(场发射枪扫描电子显微镜-fegsem)拍摄的所述探针的表面的sem图像,其中深度从左到右增加。在sem图像中用两个箭头标识的间距对应于30.0nm。

134.虽然已经在附图和前述描述中说明和详细描述了本发明,但这种说明和描述应当被认为是说明性的或示例性的并且非限制性的;因此,本发明不限于所公开的实施方案。通过研究附图、公开内容以及所附权利要求,本领域技术人员和实践所要求保护的发明的技术人员可理解和实现所公开的实施方案的变型。在权利要求中,词语“包括”不排除其他元件或步骤,并且不定冠词“一个”或“一种”不排除复数并且可意指“至少一个”。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1