一种切眼外错布置条件下顶板见方垮落步距的计算方法

1.本发明属于煤矿开采技术领域,具体涉及一种切眼外错布置条件下顶板见方垮落步距的计算方法。

背景技术:

2.在工作面回采过程中,当工作面的推进长度与采空区的宽度相一致时,位于采空区上方的坚硬顶板发生垮落,通常称之为顶板见方垮落。而造成这一现象的主要原因是由于煤层开采挖后,其上覆围岩运动和围岩应力场的改变所导致。

3.基于“弹性板与铰接板结构”的力学模型,可以将顶板岩层看作四周固支的薄板,从而找出薄板发生破断的规律,并求解位于煤体上方顶板断裂的位置,以及应力位于煤岩体中的变化特征。此外,对于覆岩空间结构和薄板结构模型,产生该现象的实质则是采空区上方某一关键层初次整体垮落,其形成顶板见方垮落的条件十分苛刻,需要各种因素同时满足。

4.目前,在对多个工作面产生顶板见方垮落的分析多是基于两个或多个工作面开切眼平齐的条件下进行的。但是由于地质条件、矿井设计等因素的影响,开切眼的位置存在外错布置的情况,这也就造成对顶板见方的距离计算有一定的误差。因而针对此类开采条件下顶板“见方”垮落步距计算的研究中,对于矿井的安全高效生产以及提高社会整体的经济效益具有深刻的影响意义。

技术实现要素:

5.本发明的目的在于克服上述现有技术中的不足,提供一种切眼外错布置条件下顶板见方垮落步距的计算方法。

6.为实现上述目的,本发明采用的技术方案是:

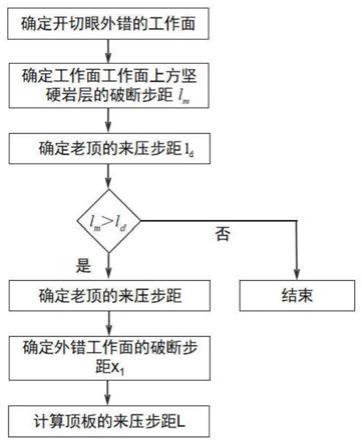

7.一种切眼外错布置条件下顶板见方垮落步距的计算方法,包括以下步骤:

8.步骤一、明确相邻工作面开切眼交错布置,且区段煤柱为小煤柱,无法隔绝采动的影响作用;

9.步骤二、确定工作面上方坚硬岩层的破断步距l

m

;

10.步骤三、确定老顶的来压步距l

d

;

11.当l

m

>l

d

时,也即在老顶发生破断前,工作面上方关键层尚未发生初次破断,则工作面回采期间存在顶板见方垮落影响;

12.步骤四、求取工作面切眼外错布置时顶板的垮落步距x1。

13.本发明进一步的改进在于,步骤二中,通过公式一确定工作面上方坚硬岩层的破断步距l

m

;

14.式中:h表示坚硬顶板岩层的厚度,单位m;,μ表示岩石的泊松比;σ

s

为坚硬顶板岩层抗拉强度,mpa;q为坚硬顶板岩层自重及其上覆载荷,pa。

15.本发明进一步的改进在于,步骤三中,根据式二确定老顶的来压步距l

d

;

16.式中:h表示老顶岩层的厚度,单位m;,r

t

表示岩石的抗拉强度;q为老顶岩层自重及其上覆载荷,pa。

17.本发明进一步的改进在于,步骤四中,确定工作面外错布置时顶板的垮落步距x1包括如下步骤:

18.401、在切眼外错工作面回采初期,由于超出相邻采空区的区域为四边固支的实体煤,通过公式三计算确定外错工作面的步距x1的大小;

19.当随着工作面的不断推进,当工作面端头与采空区平齐时,工作面为两侧采空,两侧实体煤的状态,通过公式四计算确定步距x1的大小;

20.所述公式三中,c为工作面的长度,x

m

为工作面坚硬顶板的步距准数;

21.402、根据最后所求得x1与x2的大小,即可得公式五l=x1+x2,x2为两工作面外错的距离。

22.本发明进一步的改进在于,公式三与公式四均由公式六与公式一计算获取的;

23.式中m

a

为四边固支的顶板处于悬臂状态下,当四固支边形成负弯矩时,其中的最大弯矩值;μ为岩石的泊松比;w1为采空区的几何形状系数;σ

s

为老顶岩层的抗拉强度;h为老顶岩层厚度;l

m

=x

m

/c;c为工作面长度。

24.本发明进一步的改进在于,在满足关键层的垮落步距远大于老顶的破断距,工作面存在顶板见方的可能性;同时当工作面处于不同的推进状态下,其受力的状态也是不同的,所采取求解的方式也不相同。

25.本发明与现有技术相比具有以下几点:

26.1、本发明提供一种切眼外错布置条件下顶板见方垮落步距的计算方法。

27.2、本发明的计算过程与方法较为简便,为一种切眼外错布置条件下顶板见方垮落步距的计算方法提供了可靠的理论依据,在面对矿井工作面切眼外错布置时,对其初次见方的步距范围不在盲目,确保了顶板见方垮落步距的计算方法的科学性,实用性强和合理性。

28.3、本发明揭示了矿井工作面切眼在外错布置的条件下,围岩应力及力学模型的影响特征,也为在工作面切眼在外错布置条件下煤矿安全高效开采提供了科学的理论依据。

附图说明

29.以下通过附图和实例的分析,对本发明做进一步的描述。

30.图1为工作面初采时期工作面的力学结构模型图。

31.图2为工作面与采空区切眼平齐时期工作面的力学结构模型图。

32.图3为高家堡二盘区工作面地质图。

33.图4为本发明的流程图。

具体实施方式

34.下面对高家堡矿井二盘区工作面实际情况对本发明内容进行说明。

35.高家堡煤矿位于陕西彬长矿区西北部。井田主采煤层为4煤,煤层标高为+900~+1200m,煤层平均厚度10.5m,采用一次采全高的开采工艺。属于较稳定的厚煤层,一般倾角0~7

°

。局部含一层夹矸,夹矸厚度0.20~0.40m,平均厚度0.26m,夹矸岩性为泥岩、砂质泥岩,结构简单,全区大部可采。工作面布置如图3所示。

36.通过现场实践表明,由于煤层上方具有较为坚硬的砂质岩层,在随着首采面201工作面回采完毕后。随之接续的202工作面在开采过程中形成了图1和图2两种围岩结构力学模型图。

37.已知区段煤柱宽6m,显然无法隔绝采空区上方覆岩运动的影响。煤层上方为0.3m的泥岩伪顶,老顶为4.19m的粗砂岩。经现场的勘测,煤层上方119m为25m中砂岩为关键层。201工作面面长150m,202工作面面长170m,202工作面开切眼与首采面开切眼外错30m。

38.如图4所示,本发明提供的一种切眼外错布置条件下顶板见方垮落步距的计算方法,包括以下步骤:

39.步骤一,通过公式一来确定第202工作面上方关键层的破断步距l

m

为122.4m。

40.步骤二,通过公式二确定老顶的来压步距l

d

为32.2m。

41.l

m

﹥l

d

,即老顶发生破断前,工作面上方关键层尚未发生初次破断,则工作面回采期间存在顶板见方垮落影响。

42.步骤三,求确定垮落步距x1与x2;

43.通过公式五与公式一计算得到图2中围岩结构状态下的公式四同时由于工作面长度c=150m>1.2l

m

=1.2*122.4m,则可得计算得到顶板的破断步距x1为272.4m

44.已知两工作面外错30m,则x2=30m

45.即公式四l=x1+x2=302.4m。

46.为验证上述结论的科学性做了进一步的分析研究,收集202工作面推进至见方前后的微震事件,如图五。在工作面顶板见方前期,矿震多聚集在工作面端头处,多以低能量级别的微震事件为主。在工作面推进到“见方”影响区域时,矿震的数量开始明显的提升,并且在202工作面顶板见方期间产生了两起大能量事件。在工作面端头远离“见方”影响区域后,工作面的矿震的数量都有不同程度的减少,并且矿震的能量也有明显的下降。这也说明在顶板见方后,岩体内部的能量得到了大量的释放。在上方坚硬顶板破坏前,能量保持聚集状态,随后顶板的垮落产生高能量级别的微震事件,从而对工作面的回采带来了巨大的隐患。当坚硬顶板垮落后,上方岩层又进入稳定的状态,伴随能量也重新以低能量聚集。

47.对202工作面不同区域选取三架液压支架进行压力分析,如图六。在工作面采空区顶板见方期间,三架液压支架的工作阻力保持异常状态,一直保持较高应力状态。如62

#

、146

#

在五月中旬期间,工作阻力保持37.1mpa、32.7mpa,也说明工作面顶板来压频繁,对工作面的回采造成了很大的影响。同时对切眼平齐时所计算得出的顶板见方阶段进行划分,可以看出在此阶段的应力保持正常状态,尚未表现出工作阻力异常的现象。

48.本发明在于进一步完善顶板见方来压计算理论体系,在工作面外错布置条件下,基于工不同作面的受力情况,求解顶板见方的破断步距,揭示了工作面在不同的布置情况下围岩对岩层垮落的影响。通过现场监测统计到的数据,进行合理的分析计算,确定在工作面外错布置的情况下,顶板见方来压时的实际步距。也使得对这种情况下,也对以往的经验计算得到的步距大小不再盲目性,确保参数所得的准确性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1