一种预测塑料齿轮啮合温度场的方法

1.本发明涉及计算机仿真技术领域,特别涉及一种预测塑料齿轮啮合温度场的方法。

背景技术:

2.齿轮传动是机械传动中应用最广泛的传动方式。随着新材料的发展,制作齿轮的材料已不再局限于金属材料。塑料齿轮具有低噪音、轻量化、易于保养和自润滑性等优势。近年来,塑料齿轮在实际经济生活中得到广泛应用。

3.然而,塑料在作为动力承载元件使用时,不但有摩擦生热,还会有粘弹性滞后能耗生热,力学性能具有很强的温度依赖性。随着啮合接触过程产生的热流促使塑料轮齿温度不断增加,尤其是由于塑料自身的低导热能力而导致齿面接触区局部温度飙升,会导致轮齿承载能力严重不足和齿面的急剧磨损,甚至轮齿的局部软化。

4.因此,亟需开发出一种能够较为准确地预测塑料齿轮啮合温度场的方法。

技术实现要素:

5.本发明的目的是提供一种预测塑料齿轮啮合温度场的方法,以解决现有技术中存在的问题。

6.为实现本发明目的而采用的技术方案是这样的,一种预测塑料齿轮啮合温度场的方法,包括以下步骤:

7.1)仿真分析塑料齿轮啮合的产热过程,计算得出接触齿面节点上的产热功率和每个网格单元的产热功率密度。

8.2)将步骤1)计算所得的接触齿面节点产热功率和单元产热功率密度作为热源参数,仿真分析塑料齿轮啮合的热流传播过程,计算获得塑料齿轮在一定啮合周期内的三维温度场。

9.3)将步骤2)得到的三维温度场作为迭代更新后的初始温度条件,重复步骤1)~2)直至达到设定的啮合周期数。获得最终的啮合温度场分析结果。

10.进一步,步骤1)具体包括以下步骤:

11.1.1)对塑料齿轮的三维模型进行网格划分。

12.1.2)输入塑料的材料性能参数。其中,所述材料性能参数包括弹性模量、泊松比、prony级数、导热系数、热膨胀系数和比热容。

13.1.3)输入齿面接触属性参数。其中,所述齿面接触属性参数包括摩擦系数、接触换热系数和摩擦热分配系数。

14.1.4)根据实际的啮合工况,对塑料齿轮啮合过程进行分析。基于分析结果,计算接触齿面节点上的产热功率和每个单元的产热功率密度。其中,接触齿面节点上的产热功率通过式(1)计算。每个网格单元的产热功率密度通过式(2)计算。

15.q

f,n

=q

f,n

/t

ꢀꢀ

(1)

16.式中,q

f,n

为接触齿面节点的产热功率。q

f,n

为接触齿面节点上在一个啮合周期中累积的摩擦热。t为每个齿在每个啮合周期中参与啮合的时长。

17.q

h,en

=ξ/t

ꢀꢀ

(2)

18.式中,q

h,en

为每个网格单元在一个啮合周期中的产热功率密度。ξ为每个网格单元在每个啮合周期中累积的黏弹性迟滞损耗热密度。

19.进一步,步骤1.1)中,将塑料齿轮三维模型进行网格划分后导入仿真软件或直接在三维仿真模型中对塑料齿轮三维模型进行网格划分。

20.进一步,步骤1.4)中,编写python脚本计算接触齿面节点上的产热功率和每个单元的产热功率密度。q

f,n

和t从塑料齿轮啮合过程分析结果中提取。

21.进一步,步骤1.4)中,从分析结果中提取在一个啮合周期中每个网格单元的应变历史。进行傅里叶变换,获得一系列正弦形式的应变曲线。将每个网格单元上各个正弦分应变的幅值带入式(3)中计算得出ξ。

[0022][0023]

式中,|e

*

|为塑料在特定温度和应变速率条件下的总模量大小。δ是塑料在特定温度和应变速率条件下的黏弹性损耗角。n为正弦分应变的数量。f

i

为第i个正弦应变分量的频率。ε

i

为第i个正弦应变分量的幅值。t为周期。

[0024]

进一步,步骤2)中还具有将材料属性参数和对流换热系数赋予网格模型的相关步骤。

[0025]

本发明还公开一种计算机可读存储介质,存储有用于实现上述任意一种预测塑料齿轮啮合温度场的方法的计算机程序。

[0026]

本发明还公开一种计算机程序,存储于计算机可读存储介质中。被处理器执行时实现上述任意一种预测塑料齿轮啮合温度场的方法。

[0027]

本发明还公开一种存储指令序列的计算机可读介质,包括的指令被处理器执行时实现上述任意一种预测塑料齿轮啮合温度场的方法。

[0028]

本发明还公开一种塑料齿轮啮合温度场预测系统,包括处理器、输入单元、输出单元和存储单元。所述输入单元可接收来自外部材料数据库的信息。所述输出单元可以反映外部表现的信息。所述存储单元用于存储仿真软件、由处理器执行的用于实现上述任意一种方法的产生操作数据的指令序列和操作塑料齿轮啮合温度场预测系统期间的数据。

[0029]

本发明的技术效果是毋庸置疑的:

[0030]

a.通过分别计算分析塑料齿轮在啮合过程中的产热与传热过程,并结合迭代分析策略,来确保较为准确地获得塑料齿轮在多个啮合周期内的啮合温度场演变;

[0031]

b.可以直观地获得塑料齿轮在实际啮合过程中的温度场分布,同时可以避免实际产品实验所导致高昂设备与时间成本,缩短塑料齿轮产品的开发周期。

附图说明

[0032]

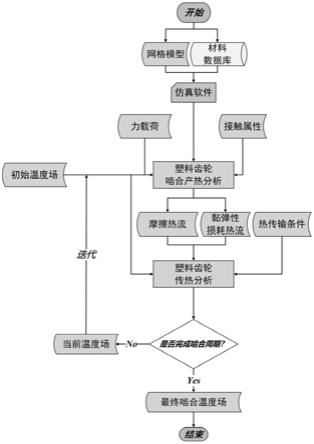

图1为仿真分析方法流程图;

[0033]

图2为塑料齿轮三维仿真模型图;

[0034]

图3为塑料齿轮三维温度场示意图;

[0035]

图4为迭代发生前后啮合温度场分析结果对比图。

具体实施方式

[0036]

下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

[0037]

实施例1:

[0038]

参见图2,本实施例所采用的塑料齿轮是一种由塑料齿圈和金属内圈组成的复合结构塑料齿轮。塑料齿轮的啮合对象为金属蜗杆。

[0039]

参见图1,本实施例公开一种预测塑料齿轮啮合温度场的方法,包括以下步骤:

[0040]

1)塑料齿轮啮合产热过程的仿真分析:

[0041]

1.1)将塑料齿轮三维模型进行网格划分后导入仿真软件abaqus或直接在三维仿真模型abaqus中对塑料齿轮三维模型进行网格划分。

[0042]

1.2)将塑料的材料性能参数输入到分析软件abaqus中。所述材料性能参数包括弹性模量、泊松比、prony级数、导热系数、热膨胀系数和比热容。

[0043]

1.3)将齿面接触属性参数输入到分析软件abaqus中。所述齿面接触属性参数包括摩擦系数、接触换热系数和摩擦热分配系数。

[0044]

1.4)根据实际的啮合工况,对塑料齿轮啮合过程进行分析。基于分析结果,编写python脚本计算接触齿面节点上的产热功率和每个单元的产热功率密度。其中,接触齿面节点上的产热功率通过式(1)计算。每个网格单元的产热功率密度通过式(2)计算。

[0045]

q

f,n

=q

f,n

/t

ꢀꢀ

(1)

[0046]

式中,q

f,n

为接触齿面节点的产热功率。q

f,n

为接触齿面节点上在一个啮合周期中累积的摩擦热。t为每个齿在每个啮合周期中参与啮合的时长。q

f,n

和t从塑料齿轮啮合过程分析结果中提取。

[0047]

q

h,en

=ξ/t

ꢀꢀ

(2)

[0048]

式中,q

h,en

为每个网格单元在一个啮合周期中的产热功率密度。ξ为每个网格单元在每个啮合周期中累积的黏弹性迟滞损耗热密度。

[0049]

从分析结果中提取在一个啮合周期中每个网格单元的应变历史。进行傅里叶变换,获得一系列正弦形式的应变曲线。将每个网格单元上各个正弦分应变的幅值带入式(3)中计算得出ξ。

[0050][0051]

式中,|e

*

|为塑料在特定温度和应变速率条件下的总模量大小。δ是塑料在特定温度和应变速率条件下的黏弹性损耗角。n为正弦分应变的数量。f

i

为第i个正弦应变分量的频率。ε

i

为第i个正弦应变分量的幅值。t为周期。

[0052]

2)塑料齿轮啮合热流传播过程的仿真分析:

[0053]

2.1)将步骤1)计算所得的接触面节点产热功率和单元产热功率密度作为热源参数输入到与步骤1)中的网格模型相同的网格模型中。在本实施例中,该过程通过编写python脚本可以批量快速实现。

[0054]

2.2)将与步骤1)中相同的材料属性参数和对流换热系数赋予网格模型,通过分析计算获得塑料齿轮在一定啮合周期内的三维温度场如图3所示。

[0055]

3)基于一定的迭代规则,重复进行步骤1)和步骤2):

[0056]

3.1)再次执行步骤1)。在开始分析之前,将前一次步骤2)分析所得的塑料齿轮三维温度场赋予本次步骤1)中的模型,作为迭代更新后的初始温度条件,分析获得迭代更新后的接触齿面节点上的产热功率和每个单元的产热功率密度。

[0057]

3.2)再次执行步骤2)。在开始分析之前,将前一次步骤2)分析所得的塑料齿轮三维温度场赋予本次步骤2)中的模型,通过分析计算获得塑料齿轮在一定啮合周期内的三维温度场。

[0058]

3.3)如果仿真分析所需要的啮合周期数已经达到,则停止分析,获得最终的啮合温度场分析结果。如果仿真分析所需要的啮合周期数尚没有达到,则重复3.1)与3.2),直到达到分析结束的条件。迭代前后,啮合温度场分析结果对比图如图4所示。

[0059]

值得说明的是,在本实施例中,步骤3)还包括存储所预测温度达到或超过温度阈值的时间实例和位置信息的相关步骤。通过分析塑料材料产品在多个啮合周期内的啮合温度场演变数据,可实现对产品在持续工作状态下的啮合性能的预估,包含接触疲劳寿命预测,磨损情况预测以及热承载能力预测等。基于这些预测结果,可以在设计阶段及时调整和优化产品的设计方案,提升产品的性能。

[0060]

实施例2:

[0061]

本实施例公开一种预测塑料齿轮啮合温度场的方法,包括以下步骤:

[0062]

1)仿真分析塑料齿轮啮合的产热过程,计算得出接触齿面节点上的产热功率和每个网格单元的产热功率密度。

[0063]

1.1)将塑料齿轮三维模型进行网格划分后导入仿真软件或直接在三维仿真模型中对塑料齿轮三维模型进行网格划分。

[0064]

1.2)输入塑料的材料性能参数。其中,所述材料性能参数包括弹性模量、泊松比、prony级数、导热系数、热膨胀系数和比热容。

[0065]

1.3)输入齿面接触属性参数。其中,所述齿面接触属性参数包括摩擦系数、接触换热系数和摩擦热分配系数。

[0066]

1.4)根据实际的啮合工况,对塑料齿轮啮合过程进行分析。基于分析结果,计算接触齿面节点上的产热功率和每个单元的产热功率密度。其中,接触齿面节点上的产热功率通过式(1)计算。每个网格单元的产热功率密度通过式(2)计算。

[0067]

q

f,n

=q

f,n

/t

ꢀꢀ

(1)

[0068]

式中,q

f,n

为接触齿面节点的产热功率。q

f,n

为接触齿面节点上在一个啮合周期中累积的摩擦热。t为每个齿在每个啮合周期中参与啮合的时长。

[0069]

q

h,en

=ξ/t

ꢀꢀ

(2)

[0070]

式中,q

h,en

为每个网格单元在一个啮合周期中的产热功率密度。ξ为每个网格单元在每个啮合周期中累积的黏弹性迟滞损耗热密度。

[0071]

2)将步骤1)计算所得的接触齿面节点产热功率和单元产热功率密度作为热源参数,仿真分析塑料齿轮啮合的热流传播过程,计算获得塑料齿轮在一定啮合周期内的三维温度场。

[0072]

3)将步骤2)得到的三维温度场作为迭代更新后的初始温度条件,重复步骤1)~2)直至达到设定的啮合周期数。获得最终的啮合温度场分析结果。

[0073]

本实施例可以直观地预测塑料齿轮的啮合温度场分布结果,从而避免实际产品实验所产生的高昂设备与时间成本,缩短塑料齿轮产品的开发周期。

[0074]

实施例3:

[0075]

本实施例主要步骤同实施例2,其中,步骤1.4)中,编写python脚本计算接触齿面节点上的产热功率和每个单元的产热功率密度。q

f,n

和t从塑料齿轮啮合过程分析结果中提取。

[0076]

实施例4:

[0077]

本实施例主要步骤同实施例2,其中,步骤1.4)中,从分析结果中提取在一个啮合周期中每个网格单元的应变历史。进行傅里叶变换,获得一系列正弦形式的应变曲线。将每个网格单元上各个正弦分应变的幅值带入式(3)中计算得出ξ。

[0078][0079]

式中,|e

*

|为塑料在特定温度和应变速率条件下的总模量大小。δ是塑料在特定温度和应变速率条件下的黏弹性损耗角。n为正弦分应变的数量。f

i

为第i个正弦应变分量的频率。ε

i

为第i个正弦应变分量的幅值。t为周期。

[0080]

实施例5:

[0081]

本实施例公开一种计算机可读存储介质,存储有用于实现实施例1~4中任意一种预测塑料齿轮啮合温度场的方法的计算机程序。

[0082]

实施例6:

[0083]

本实施例公开一种计算机程序,存储于计算机可读存储介质中。被处理器执行时实现实施例1~4中任意一种预测塑料齿轮啮合温度场的方法。

[0084]

实施例7:

[0085]

本实施例公开一种存储指令序列的计算机可读介质,包括的指令被处理器执行时实现实施例1~4中任意一种预测塑料齿轮啮合温度场的方法。

[0086]

实施例8:

[0087]

本实施例公开一种塑料齿轮啮合温度场预测系统,包括处理器、输入单元、输出单元和存储单元。所述输入单元可接收来自外部材料数据库的信息。所述输出单元可以反映外部表现的信息。所述存储单元用于存储仿真软件、由处理器执行的用于实现实施例1~4中任意一种方法的产生操作数据的指令序列和操作塑料齿轮啮合温度场预测系统期间的数据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1