一种基于弹簧阻尼系统的动态铆接有限元模拟方法与流程

1.本发明涉及金属塑性成型技术领域,特别是涉及一种基于弹簧阻尼系统的动态铆接有限元模拟方法。

背景技术:

2.铆钉连接是一种常用的机械连接方法,连接原理是将铆钉穿过连接件与被连接件后,通过恒压力或冲击力的作用墩粗铆钉钉杆,从而起到连接效果。铆钉连接是一种不可逆的连接方法。现今航空航天等制造行业中,大部分铆钉采用风动铆枪进行反铆连接。操作时,风动铆枪将气压力转换为铆枪铆卡的循环冲击力,并作用在铆钉钉盖上,与此同时,铆钉钉杆端放置有顶铁,人工握持并与钉杆贴合。在循环载荷的作用下,铆钉钉杆成型。与压铆、拉铆相比,风动铆接以其装配效率高,可施工环境多等优点,在装配连接领域具有不可替代的作用。

3.因风动铆接载荷变化复杂、顶持过程难以模拟、边界条件难以设定等特点,至今为止还未有出现有效的模型,用以模拟风动铆接状态下铆钉成型过程,导致很多围绕风动铆接下铆钉变形分析与应力状态分析的相关工作难以展开。实际制造过程中,采用风动铆接工艺的铆钉占铆钉总数的95%,建立风动铆接状态下,铆钉成型过程的有限元模型刻不容缓。为填补该技术的空白,本发明提出一种基于弹簧阻尼系统的动态铆接仿真技术,具有重要的工程价值。

技术实现要素:

4.为了填补风动铆接有限元模拟技术的空白,本发明提出一种基于弹簧阻尼系统的动态铆接有限元模拟方法。深入研究风动铆接的动态过程,设计了铆接脉冲载荷与顶铁顶持的等效模型,并采用有限元软件实现,用以研究风动铆接状态下铆钉成型过程,为工艺参数优化奠定基础。

5.本发明的目的是通过以下技术方案实现的:一种基于弹簧阻尼系统的动态铆接有限元模拟方法,其特征在于,包括以下步骤:步骤1、建立风动铆接原理模型:风动铆接反铆载荷实质为铆卡在气压推动下,撞击铆钉钉头使整体向前移动,与顶铁共同挤压使铆钉变形后,铆卡回退至初始相对位置,并进行下一个循环,多次循环载荷的作用下,铆钉墩头彻底成型,并停止铆接,分析铆接过程各部件的动态响应,建立等效模型;步骤2、有限元模型建立并模拟:在建模软件中建立系统的实体模型,实体模型截取铆接结构一部分,网格划分时,铆钉变形较大区域的网格进行了局部细化,创建分析作业并提交分析进行计算,完成有限元计算后得到铆钉变形结果。

6.优选的,所述步骤1中,等效模型包括铆卡的载荷施加方式模型和人手顶铁的状态模型。

7.优选的,所述铆卡的载荷施加方式模型中,铆卡的载荷施加方式等效为铆卡的往

复运动。

8.优选的,所述往复运动的位移满足函数:,其中:ξ

‑

分析步长,,

‑

初始位移,

‑

最大位移,

‑

单次循环载荷开始时间,

‑

单次循环载荷结束时间。

9.优选的,所述人手顶铁的状态模型中,将人对顶铁的作用等效为弹簧阻尼系统,铆钉受载,传递给顶铁时,顶铁产生冲量,并以初速度向后运动,此时人手臂肌肉绷紧,持续减速顶铁至最大位移后,推进顶铁至铆钉墩头处,并进行下一个循环。

10.优选的,所述人手顶铁的状态模型中,将人对顶铁的作用等效为弹簧阻尼系统,符合如下方程: ,其中:

‑

顶铁质量,

‑

等效阻尼系数,

‑

等效弹性系数,

‑

加速度,

‑

速度;公式满足初始条件:。

11.优选的,所述建立系统的实体模型中包括确定材料参数,材料种类包括:连接件为铝合金2024

‑

o;被连接件为铝合金7050

‑

t7451;铆钉为铝合金2a10;顶铁为钨钢s1;材料性能参数均通过单向拉伸试验获得。

12.优选的,所述建立系统的实体模型中,截取铆接结构一部分,建立等效模型,其中连接件为板件,被连接件为t型结构,铆钉模型参考hb6316

‑

4x9结构。

13.优选的,所述建立系统的实体模型中还包括建立顶铁系统模型,顶铁系统模型包括顶铁系统顶铁、弹簧阻尼器与刚性板件,顶铁系统顶铁与刚性板件间通过弹簧阻尼器相连。

14.优选的,所述建立系统的实体模型中还包括载荷设定及边界条件:定义铆卡的循环位移,模拟铆卡施加在铆钉上的冲击载荷,顶铁系统中施加位移至刚性板件,模拟手持顶铁顶持;连接件顶端与被连接件底端设置对称约束边界条件。

15.本技术方案的有益效果如下:本发明提出一种基于弹簧阻尼系统的动态铆接有限元模拟方法。通过分析风动铆接铆卡施加载荷的方式,建立了载荷的等效模型。通过分解手持顶铁顶持时,每个阶段的运动状态,建立了弹簧阻尼系统等效模型。基于以上原理,截取实体结构中的一部分,在有限元软件中进行了实现,对铆钉变形较大区域进行了网格细化,计算完成后得到铆钉变形量、铆钉残余应力与结构装配应力。该有限元模型填补了风动铆接仿真技术的空白,简便易行、计算准确,工程实际应用效果极好。

附图说明

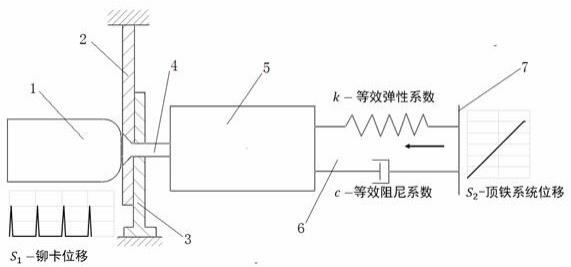

16.下面将结合说明书附图和具体实施方式对本发明作进一步的详细说明,其中:图1 为本发明基于风动铆接过程的等效原理图;图2 为本发明的有限元模型;图3 为本发明有限元模型网格;图4 为本发明中铆钉局部细化网格图;图5 为本发明中模型成型后应力云图;图6为本发明中铆钉应力云图剖视图;图7为本发明中铆钉位移云图;

图中标记:1、铆卡;2、连接件;3、被连接件;4、铆钉;5、顶铁;6、弹簧阻尼器;7、刚性板件。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.如图1

‑

图4所示,本铆接模型截取了飞机进气道铆钉铆接结构的一段,用于模拟进气道内铆钉的风动铆接过程。以abaqus软件为例对过程进行实现。飞机进气道结构具有夹层薄、刚性弱、曲率大等特点,蒙皮的铆接质量,极大地影响进气道蒙皮连接可靠性。蒙皮为板材,连接件2为铝合金2024

‑

o,被连接件为机加隔框,材料为铝合金7050

‑

t7451,铆钉4材料为铝合金2a10。

20.(一)建立风动铆接原理模型风动铆接反铆载荷实质为,铆卡1在气压推动下,撞击铆钉4钉头使整体向前移动,与顶铁5共同挤压使铆钉4成型后,铆卡1回退至初始相对位置,并进行下一个循环。多次循环载荷的作用下,铆钉4墩头彻底成型,并停止铆接。与此同时,单次铆接循环过程中铆钉4受载并传递给顶铁5,顶铁5产生冲量,并以初速度向后运动。此时人手持顶铁5限制其运动,持续减速顶铁5至最大位移后,推进顶铁5与铆钉4墩头接触,并进行下一个循环。

21.为简化模型,将铆卡1在气压作用下产生载荷的方式等效为铆卡1的往复运动,运动幅值设为。人手持顶铁5的动作可等效为顶铁的弹簧阻尼结构,即顶铁5通过弹簧阻尼器6连接至刚性板件7,铆接过程中运动刚体向铆钉4方向移动。单次载荷循环下,顶铁系统满足如下方程: ,其中:

‑

顶铁质量,

‑

等效阻尼系数,

‑

等效弹性系数;公式满足初始条件:。

22.(二)模型参数确定通过在试件上粘接应变片,测量风动铆枪铆接过程中实际载荷,载荷参数设置为:位移幅值;载荷脉冲宽度0.6s;载荷间隔0.03s。因abaqus动态响应计算需要,往复运动的位移函数符合abaqus软件中smooth step,即:,其中:,

‑

初始位移,

‑

最大位移,

‑

单次循环载荷开始时间,

‑

单次循环载荷结束时间。

23.顶铁系统中,顶铁质量,正常情况下,操作者可提供的顶持力约100n/mm。风动铆接过程中顶铁5顶持的过程应属于过阻尼振动状态,满足条件:。

24.(三)建立有限元模型及网格划分

基于理论模型,在abaqus软件中建立有限元模型,按实际尺寸绘制各个零组件数模,并在assemble模块中组合,其中铆卡1、顶铁5初始状态与铆钉4钉头、墩头贴合。顶铁系统模型中包含顶铁5与刚性板件7,顶铁5与刚性板件7用wire命令连接,便于后续赋属性。在property模块中设置材料参数,并赋予相应零件,材料参数见下表,所有零件模型截面属性选用实体单元homogeneous类型。为防止计算过程中网格畸变过大,在铆钉4变形量较大区域,网格进行局部细化,单元类型为c3d8r。

25.(四)载荷设定及边界条件定义铆卡1沿轴向最大位移量为0.75mm,其余五个方向的自由度均设为0。为让铆卡1实现循环脉冲位移,在amplitudes模块下,按载荷脉冲宽度0.6s;载荷间隔0.03s,设置铆卡1位移幅值曲线。约束连接件2与被连接件3两端位移,等效为悬臂结构。在interaction模块下定义弹簧阻尼系统连接件属性,并赋予在顶铁5与刚性板件7间wire上,同时定义刚性板件7沿轴向的最大位移量为3mm。

26.(五)提交分析作业及后处理如图5

‑

图7所示,创建分析作业并提交分析进行计算,完成有限元计算后得到循环载荷下铆钉的变形结果与应力分布,所述创建分析作业是瞬态求解器模块下创建默认分析作业,提交分析作业为abaqus默认操作。

27.本发明基于弹簧阻尼系统的动态铆接仿真技术,填补了风动铆接仿真技术的空白。模型结果不仅可以准确得出铆钉在铆接过程中各阶段的变形量,同时可以得到所有零件的应力应变分布,在飞行器强度设计环节具有重要的指导意义。

28.综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1