一种圆盘剪逃丝在线监控方法与流程

1.本发明属于控制领域,尤其涉及一种基于视频图像移动侦测的圆盘剪逃丝在线监控装置及监控方法。

背景技术:

2.圆盘剪是冷轧热镀锌机组不可缺少的重要设备,其主要作用是对带钢进行定宽剪切并去除带钢的边部缺陷。

3.作为一种常用的工艺流程,在圆盘剪工作过程中,圆盘剪剪下的边丝首先需要进入溜槽,然后再由溜槽导入到料仓,最后经料仓进入到压块机进行压块处理。

4.因此,圆盘剪剪下的边丝顺利进入溜槽是保证圆盘剪正常工作的前提条件,当来料带钢跑偏、窄尺、板形质量差,刀片侧隙量、重叠量以及前后张力设定不合理,刀片崩刃、松动或异常磨损等原因都容易导致边丝窜出溜槽(逃丝)的发生。

5.逃丝问题是所有圆盘剪都会遇到的棘手难题,一旦未及时发现,就会导致大量边丝堆积,必须立即停机处理边丝,从而造成机组停机和产量损失,以及返修处理成本大大增加。随着机组智能化水平和机组速度的不断提高,圆盘剪剪切速度越来越快,逃丝问题已成为影响机组提速和稳定生产的瓶颈环节。

6.目前,生产现场没有任何智能监控和检测手段用于圆盘剪逃丝的预防与故障识别,只能靠操作工通过肉眼观察圆盘剪的工作状况是否正常,一般很难及时发现逃丝。

7.为此,为适应生产过程智能化、少人化的发展趋势,通过采取有效措施对逃丝故障进行在线监控,可以第一时间及时发现并处理逃丝问题,从而最大限度地避免停机带来的损失。

技术实现要素:

8.本发明所要解决的技术问题是提供一种圆盘剪逃丝在线监控方法。其通过构建圆盘剪逃丝在线监控软硬件系统,对传动侧和操作侧料仓内边丝的视频图像进行移动侦测,实现对圆盘剪逃丝故障的实时监控与及时报警,并对因来料宽度波动和跑偏造成的逃丝风险进行及时预警,从而避免因逃丝处理不及而导致的停机事故和批量产品报废,确保圆盘剪在良好的工作状态下稳定运行。

9.本发明的技术方案是:提供一种圆盘剪逃丝在线监控方法,其特征是:

10.1)在料仓内传动侧和操作侧,构建一个圆盘剪逃丝在线监控系统,用于在圆盘剪开始工作后,对料仓内部传动侧和操作侧边丝的视频监控图像进行实时侦测;

11.2)采集圆盘剪是否工作的标识信号,用于实时判断圆盘剪是否在工作;

12.3)当圆盘剪开始工作后,经过t秒延时后,料仓内传动侧和操作侧边丝的移动侦测功能自动启动;

13.4)若监控系统侦测到料仓传动侧和操作侧都有移动边丝经过时,则判定圆盘剪没有发生逃丝故障,工况正常;

14.5)若侦测到传动侧或操作侧没有移动边丝经过,则表明传动侧或操作侧边丝未进入料仓,圆盘剪在其传动侧或操作侧出现逃丝故障,即通过在线监控软件发出逃丝报警信号;

15.6)当带头未出现逃丝,并进入正常剪切过程后,根据来料的实时实际宽度ws、来料中心线偏差δ、剪后目标宽度w进行是否出现逃丝故障的判断:

16.当时,则系统提示边丝过窄,存在逃丝风险,通过在线监控软件发出预警信号;

17.其中,a为系统设定的边丝过窄预警值;

18.7)当系统发出边丝过窄预警信号时,操作人员通过查看传动侧和操作侧溜槽和料仓内部视频监控信号,确认是否存在逃丝趋势,如发现有逃丝趋势,则第一时间加以处理。

19.具体的,所述移动侦测功能的实现至少包括:

20.1)将料仓内部传动侧和操作侧摄像头传输的图像画面分成n

×

n个小格,并对每个小格进行rbg转换,转变为rgb数据格式;

21.2)采用帧间差分法,将料仓内部传动侧和操作侧视频图像序列中相邻两帧图像的对应像素值相减得到差分图像,然后对差分图像二值化,利用差分图像二值化来确定移动边丝在图像中的位置;

22.3)采用背景差分法,将料仓内部传动侧和操作侧视频图像序列中当前帧图像与背景图像进行差分运算,并对差分图像二值化,利用差分图像二值化确定移动边丝在图像中的位置;

23.4)同时通过帧间差分法和背景差分法来判定传动侧和操作侧料仓内部是否有移动边丝经过视频监控区域。

24.具体的,所述的圆盘剪逃丝在线监控硬件系统包括分别对操作侧和传动侧的溜槽和料仓内部进行视频监控的摄像装置;

25.其中,设置在溜槽操作侧和传动侧的摄像装置所拍摄的画面构成溜槽视频监控;设置在料仓操作侧和传动侧的摄像装置所拍摄的画面构成料仓内部视频监控。

26.具体的,所述圆盘剪是否工作的标识信号取自现场工控机l1。

27.进一步的,所述的圆盘剪逃丝在线监控方法,采用帧间差分法或背景差分法,利用差分图像二值化确定移动边丝在图像中的位置。

28.进一步的,所述的圆盘剪逃丝在线监控方法,在判定传动侧和操作侧料仓内部是否有移动边丝经过视频监控区域的具体步骤如下:

29.1)如果传动侧和操作侧视频监控区域均出现移动边丝,判断此时传动侧和操作侧料仓内均有移动的边丝,说明圆盘剪在正常工作,没有发生逃丝故障,工况正常;

30.2)如果传动侧或操作侧视频监控区域没有移动边丝出现,则说明在传动侧或操作侧料仓内没有发现移动边丝,表明传动侧或操作侧边丝未进入料仓,圆盘剪在传动侧或操作侧出现逃丝故障。

31.具体的,在将料仓内部传动侧和操作侧摄装置传输的图像画面分成n

×

n个小格时,所述的n

×

n个小格优选采用64

×

64个小格。

32.进一步的,所述的圆盘剪逃丝在线监控方法,将基于视频图像移动侦测技术的在

线监控模式,对传动侧和操作侧料仓内边丝的视频图像进行移动侦测,辨别料仓内有无移动边丝。

33.进一步的,当监控系统发出逃丝报警信号后,人工通过视频监控进行确认,如果确认报警信号正确,则立即进行确认;如果报警信号有误,则确认后,对差分像素的设定阙值进行修正。

34.本发明技术方案所述的圆盘剪逃丝在线监控系统在采集传动侧和操作侧溜槽的视频监控画面、传动侧和操作侧料仓内部的视频监控画面的同时,同步从服务器中实时抓取相关生产数据,其相关生产数据至少包括:卷号、钢种、来料厚度、来料实际宽度、来料中心线偏差、剪后目标宽度以及圆盘剪是否工作标识信号,并将所有数据存储在数据库中。

35.与现有技术比较,本发明的优点是:

36.1.本技术方案通过建立一套基于视频图像移动侦测技术的圆盘剪逃丝在线监控系统,用于识别边丝经料仓的动态画面,运用移动侦测技术辨别料仓内有无移动边丝,及时对圆盘剪逃丝进行报警与处理,实现了对剪切过程中逃丝故障的在线监控,最大限度地避免了停机带来的损失;

37.2.本技术方案提出了一种在圆盘剪剪切过程中发生逃丝故障的判定方法,能够及时对逃丝故障进行预警和报警,避免了因逃丝处理不及而导致的停机事故和批量产品报废,确保了圆盘剪设备在良好的工作状态下稳定运行;

38.3.整个技术方案简单易行且运行可靠,不需要对原有设备进行改造,便于在现场投入实际应用,并可在实际使用过程中进一步进行优化,不断提高报警和预警的准确性。

附图说明

39.图1是本发明圆盘剪逃丝在线监控硬件系统构成示意图;

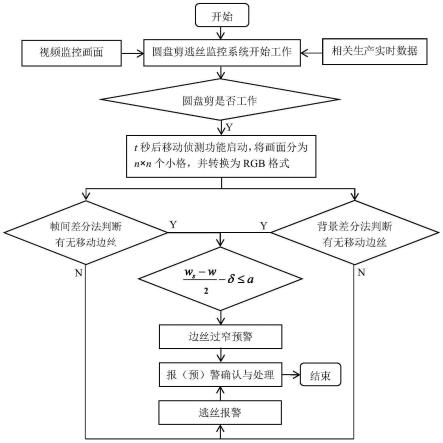

40.图2是本发明圆盘剪逃丝在线监控系统流程方框图。

具体实施方式

41.下面结合附图和实施例对本发明做进一步说明。

42.本发明的技术方案,提出了一种基于视频图像移动侦测技术的圆盘剪逃丝在线监控方法,其主要原理为:在圆盘剪工作状态下,通过对料仓内部传动侧和操作侧边丝的视频监控图像进行移动侦测,判断是否有移动边丝出现:当有移动边丝出现时,则认为工况正常;当没有移动边丝出现时,则认为边丝未进入料仓,即确认发生了逃丝故障,并及时报警。

43.为实现上述监控原理,本发明的技术方案主要包括以下步骤:

44.1、构建圆盘剪逃丝在线监控硬件系统:

45.圆盘剪逃丝在线监控硬件系统如图1中所示,该系统主要包括以下组成部分:

46.(a)4个工业级网络数字摄像头,分别对操作侧和传动侧的溜槽(图中以“圆盘剪工作区域”来表示)和料仓内部进行视频监控,其中,溜槽视频监控用于操作人员观察与确认传动侧和操作侧溜槽是否出现逃丝;料仓内部视频监控一方面用于在线监控系统对传动侧和操作侧边丝的视频图像进行移动侦测与逃丝判定,一方面用于操作人员观察料仓内部传动侧和操作侧的边丝状态,确认是否有移动边丝出现。

47.(b)系统电控箱,内有三层交换机、电源插座和电源模块等。

48.(c)交换机。

49.(d)服务器及系统软件。

50.从外部引入交流电源到系统电控箱的插座中,再通过电源模块将交流电转化为直流电,用于摄像头的供电;视频信号通过网线传输至系统电控箱中的三层交换机,再进一步通过网络传输到机旁的交换机中;最后通过网络传输到远端的服务器中,可根据传输距离选取光缆或网线连接。服务器用于安装并运行在线监控软件,对出现的逃丝故障进行监控与报警。

51.2、在线监控方法:

52.在硬件系统搭建完成后,开发并安装逃丝监控系统软件,使之同时具备数据采集、实时分析、报警处理、数据存储等功能。其具体监控步骤如下:

53.(1)逃丝监控系统主画面为4个摄像头的监控画面,分别为传动侧和操作侧溜槽的视频监控画面、传动侧和操作侧料仓内部的视频监控画面,同时从机组大数据服务器中实时抓取相关生产数据,主要包括:卷号、钢种、来料厚度、来料实际宽度、来料中心线偏差、剪后目标宽度以及圆盘剪是否工作标识信号等,并将所有数据存储在数据库中,以便后续的调用与历史查询。

54.(2)根据采集的圆盘剪是否工作标识信号,实时判断圆盘剪是否在工作,若圆盘剪开始工作,则进入下一步骤。

55.(3)当圆盘剪开始工作后,经过t秒延时后,料仓内传动侧和操作侧边丝的移动侦测功能自动启动。由于圆盘剪开始工作到边丝进入料仓摄像头监控区域有延迟,所以需要延时启动移动侦测功能,具体延迟时间的长短,可根据机组实际情况进行设定。

56.(4)将料仓内部传动侧和操作侧摄像头传输的图像画面分成n

×

n个小格,并对每个小格进行rbg转换。

57.(5)采用帧间差分法,将料仓内部传动侧和操作侧视频图像序列中相邻两帧图像的对应像素值相减得到差分图像,然后对差分图像二值化,利用差分图像二值化可以确定移动边丝在图像中的位置:

58.(5.1)如果该区域图像的像素值变化很大,超过了设定阈值,则认为该区域出现移动边丝,该区域标记为前景区域;

59.(5.2)如果该区域图像的像素值变化不大,未超过设定阈值,则认为该区域没有移动边丝出现,该区域标记为背景区域;

60.其中,所述的设定阈值通过在线监控系统中图像处理软件的参数设定来确定。

61.(6)采用背景差分法,将料仓内部传动侧和操作侧视频图像序列中当前帧图像与背景图像进行差分运算,并对差分图像二值化,利用差分图像二值化可以确定移动边丝在图像中的位置:

62.(6.1)如果该区域差分像素超过设定阈值,则该区域出现移动边丝,该区域标记为前景区域;

63.(6.2)如果该区域差分像素小于设定阙值,则该区域没有移动边丝出现,该区域标记为背景区域。

64.(7)由于现场场景的复杂性、不可预知性以及各种环境干扰和噪声的存在,同时通过帧间差分法和背景差分法来判定传动侧和操作侧料仓内部是否有移动边丝经过视频监

控区域,具体方法如下:

65.(7.1)如果传动侧和操作侧满足(5.1)和(6.1)中任一条件,均可判断此时传动侧和操作侧料仓内均有移动的边丝,说明圆盘剪在正常工作,没有发生逃丝故障,工况正常。

66.(7.2)如果传动侧(或操作侧)同时满足(5.2)和(6.2),则说明传动侧(或操作侧)料仓内没有发现移动边丝,表明传动侧(或操作侧)边丝未进入料仓,圆盘剪在传动侧(或操作侧)出现逃丝故障,系统发出逃丝报警信号,之后报警指示灯变红,报警铃声响起。

67.当监控系统发出逃丝报警信号后,人工通过视频监控进行确认,如果确认报警信号正确,则立即进行处理,并在系统软件上点击“报警正确”确认项;如果报警信号有误,则在系统软件上点击“预警有误”确认项,软件将自动对差分像素的设定阙值进行修正。

68.(8)当带头未出现逃丝,并进入正常剪切过程后,考虑到带钢运行过程中可能出现来料宽度波动、跑偏等异常情况,当操作侧或传动侧的边丝宽度过小时,很容易发生逃丝现象。因此,系统自动根据来料的实时实际宽度ws、来料中心线偏差δ、剪后目标宽度w进行判断:

69.当时,则系统提示边丝过窄,存在逃丝风险,并通过在线监控软件发出预警信号。其中,当存在来料跑偏时,来料中心线偏差δ不为零;当不存在来料跑偏时,来料中心线偏差δ为零。a为系统设定的边丝过窄预警值。

70.当系统发出边丝过窄预警信号时,操作人员通过查看传动侧和操作侧溜槽和料仓内部视频监控信号,确认是否存在逃丝趋势,如发现有逃丝趋势,则第一时间加以处理。

71.实施例

72.为了进一步的说明本发明所述技术方案的应用过程,现以某生产线圆盘剪机组为例,详细说明圆盘剪逃丝在线监控方法的应用过程。

73.首先,按照技术方案构建圆盘剪逃丝在线监控硬件系统和软件系统,分别在溜槽上方的走道支架和料仓的侧面安装4个工业级网络数字摄像头,分别对操作侧和传动侧的溜槽和料仓内部进行视频监控,其中,溜槽视频监控的摄像头通过固定支架安装在溜槽上方的走道支架上,用于操作人员观察与确认传动侧和操作侧是否出现逃丝;料仓内部视频监控的摄像头自带光源,并通过固定支架安装在料仓侧面的安装孔内,主要用于系统对传动侧和操作侧边丝的视频图像进行移动侦测与逃丝判定。

74.从外部引入220v、50hz交流电源到系统电控箱的插座中,再通过电源模块将交流电转化为12v的直流电,用于摄像头的供电;视频信号通过五类双绞线传输至系统电控箱中的三层交换机,再进一步通过网络传输到机旁的交换机中;最后通过光缆传输到远端的服务器中。服务器安装并运行在线监控软件,对出现的逃丝进行监控与报警。

75.当圆盘剪是否工作标识信号circle_shear_use等于1时,表示圆盘剪投入工作。经过8秒延时后(圆盘剪开始工作到边丝进入料仓摄像头监控区域有8秒延迟),料仓内传动侧和操作侧边丝的移动侦测功能自动启动。

76.将料仓内部传动侧和操作侧摄像头传输的图像画面分成64

×

64个小格,并对每个小格进行rbg转换,将其转变为rgb数据格式。通过帧间差分法和背景差分法分别对传动侧和操作侧的边丝进行移动侦测,每当有移动边丝进入侦测区域边界,相对应的小格边界变为绿色。

77.当监控系统侦测到料仓传动侧和操作侧都有移动边丝经过时,则判定圆盘剪没有发生逃丝故障,工况正常;当侦测到传动侧(或操作侧)没有移动边丝经过,则表明传动侧(或操作侧)边丝未进入料仓,圆盘剪在传动侧(或操作侧)出现逃丝故障,系统发出逃丝报警信号,之后报警指示灯变红,报警铃声响起。

78.当带头未出现逃丝,并进入正常剪切过程后,边丝宽度在线监控预警功能启动,设定边丝过窄预警值为4mm。

79.当系统收到的带钢实时实际宽度ws=1225mm,剪后目标宽度w=1213mm,来料中心线偏差δ=0,此时,大于预警值4mm,系统判定工况正常。

80.当系统收到的带钢实时实际宽度ws=1223mm,且来料跑偏,δ=1.5mm时,小于预警值4mm,则系统发出边丝过窄预警信号。

81.操作人员通过查看传动侧和操作侧溜槽和料仓内部视频监控信号,确认是否存在逃丝趋势,如发现有逃丝趋势,则第一时间加以处理。

82.本发明的技术方案,采用基于视频图像移动侦测技术的圆盘剪逃丝在线监控模式,用于识别边丝经料仓的动态画面,运用移动侦测技术,对传动侧和操作侧料仓内边丝的视频图像进行移动侦测,辨别料仓内有无移动边丝,实现对圆盘剪逃丝故障的实时监控与及时报警,并对因来料宽度波动和跑偏造成的逃丝风险进行及时预警,从而避免因逃丝处理不及而导致的停机事故和批量产品报废,确保圆盘剪在良好的工作状态下稳定运行。

83.本发明可广泛用于圆盘剪设备运行状态的实时在线监控领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1