基于剩余使用寿命预测的水下采油树系统视情维修方法及系统

1.本发明属于石油工程领域,具体地,涉及一种基于剩余使用寿命预测的水下采油树系统视情维修方法及系统。

背景技术:

2.水下采油树是水下生产系统的关键设施,在海洋石油开采中得到了广泛的应用。水下采油树主要由井口连接器、油管挂、堵塞器、树帽、树体、阀门以及各类通路等系统部件组成,主要用于悬挂下入井中的油管柱、密封油套管的环形空间、控制和调节油井生产、保证作业、测试及清蜡等日常生产管理。水下采油树受海平面环境的影响较小,能够适用于深水或超深水油气开发,因此备受关注并得到蓬勃发展。

3.由于水下采油树长期工作在海底,其结构的复杂以及作业工况条件的复杂,导致了安装困难、维修费用高、维修难度大等问题的出现。水下采油树一旦发生故障将会带来巨大的经济损失甚至造成海洋环境的破坏和人员伤亡。现有的维修方式通常是定时检修,维修费用高,容易产生过维修和欠维修的问题。视情维修是一种基于组件退化状态进行维修决策的维修方式,可以有效减少过维修和欠维修的问题,在保障系统安全的同时,降低维修费用。因此,亟需一种基于剩余使用寿命预测的水下采油树系统视情维修方法及系统。

技术实现要素:

4.为克服现有技术存在的缺陷,本发明提供一种基于剩余使用寿命预测的水下采油树系统视情维修方法及系统。

5.为实现上述目的,基于剩余使用寿命预测的水下采油树系统视情维修方法,包括以下6个步骤:

6.s1:根据历史故障数据建立水下采油树各组件退化冲击模型,具体包括以下步骤:

7.s11:建立水下采油树各组件内部退化模型。将水下采油树各组件内部退化过程建模为伽马过程;

8.s12:建立水下采油树各组件海洋环境外部冲击模型。将水下采油树各组件海洋环境外部冲击过程建模为泊松过程;

9.s2:根据水下采油树系统维修数据及维修之后的退化数据,建立水下采油树各组件不完全维修模型,具体包括以下步骤:

10.s21:建立水下采油树各组件不完全维修之后的退化状态降低模型;

11.s22:结合水下采油树各组件不完全维修次数,建立水下采油树各组件不完全维修之后的退化加速模型;

12.s3:根据水下采油树系统历史故障数据建立基于神经网络算法的水下采油树各组件剩余使用寿命预测模型,具体包括以下步骤:

13.s31:建立基于神经网络算法的水下采油树各组件正常退化状态下剩余使用寿命

预测模型;

14.s32:建立基于神经网络算法的水下采油树各组件不完全维修下剩余使用寿命预测模型;

15.s4:建立水下采油树系统备件模型,该步骤的具体实现如下:

16.水下采油树系统备件模型采用(s,s)的备件策略,s为水下采油树系统拥有的水下采油树各组件备件之和的最小数量,s为水下采油树系统拥有的水下采油树各组件备件之和的最大数量,每个水下采油树组件最多只有一个备件;

17.s5:建立水下采油树系统视情维修模型,以水下采油树系统当前维修时刻的维修花费与维修之后水下采油树系统剩余使用寿命预测值之比最小为优化目标确定当前维修时刻最优的水下采油树各组件维修方式,根据备件消耗情况确定当前维修时刻之后水下采油树系统备件的订购情况,具体包括以下步骤:

18.s51:每隔单位周期时间t,通过对水下采油树各组件传感器采集到的压力、流量、温度、泄漏量等数据进行诊断分析,获得水下采油树各组件退化状态;

19.s52:将水下采油树各组件退化状态输入水下采油树各组件正常退化状态下剩余使用寿命预测模型,得到水下采油树各组件剩余使用寿命预测值及水下采油树系统剩余使用寿命预测值;

20.s53:根据水下采油树各组件退化状态、水下采油树各组件剩余使用寿命预测值及水下采油树系统剩余使用寿命预测值,同时结合水下采油树系统备件数据进行维修决策,具体包括以下步骤:

21.s531:当水下采油树系统剩余使用寿命预测值高于水下采油树系统安全剩余使用寿命阈值st时,转到s51,否则开始进行维修准备工作;

22.s532:维修准备工作完成之后,利用水下采油树系统视情维修遗传算法确定水下采油树各组件维修方式;

23.s533:水下采油树各组件按照s532确定的维修方式进行维修后,根据水下采油树系统备件使用情况,确定水下采油树系统备件订购数量及订购类型;

24.s6:以水下采油树系统单位时间维修花费最小为目标,确定最优的水下采油树系统维修决策阈值即水下采油树系统安全剩余使用寿命阈值st和水下采油树系统备件策略阈值(s,s)。

25.基于剩余使用寿命预测的水下采油树系统视情维修系统,包含5个部分:水下采油树生产回路数据采集模块、水下采油树环空回路数据采集模块、水下采油树化学药剂注入回路数据采集模块、水下采油树传感器数据收集与存储模块和水下采油树维修决策子系统。

26.水下采油树生产回路数据采集模块包括生产主阀传感器组、生产翼阀传感器组、生产隔离阀传感器组、井面控制井下安全阀传感器组和生产节流阀传感器组。

27.水下采油树环空回路数据采集模块包括环空主阀传感器组、环空翼阀传感器组、转换阀传感器组和环空进入阀传感器组。

28.水下采油树化学药剂注入回路数据采集模块包括甲醇注入阀传感器组、化学药剂注入阀一传感器组和化学药剂注入阀二传感器组。

29.水下采油树维修决策子系统包括水下采油树各组件退化状态诊断模块、水下采油

树各组件剩余使用寿命预测模块、水下采油树系统视情维修模块、水下采油树系统备件库模块和水下采油树系统维修决策结果显示模块。

30.相对于现有技术,本发明的有效增益效果是:基于剩余使用寿命预测的水下采油树系统视情维修方法及系统,在维修时考虑了水下采油树系统的实时状态,同时将水下采油树系统的维修花费与水下采油树系统剩余使用寿命结合起来,能够对水下采油树各组件采取更加合理的维修方式,相对于水下采油树系统定时检修策略,在保障水下采油树生产安全的同时,可以有效减少过维修和欠维修的情况,从而减少维修花费,提升水下采油树系统的维护水平。

附图说明

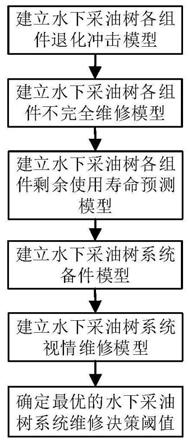

31.图1是基于剩余使用寿命预测的水下采油树系统视情维修方法框图;

32.图2是水下采油树各组件退化冲击模型图;

33.图3是基于神经网络算法的水下采油树各组件剩余使用寿命预测模型图;

34.图4是水下采油树系统视情维修流程图;

35.图5是水下采油树系统视情维修遗传算法优化流程图;

36.图6是水下采油树系统视情维修遗传算法编码图;

37.图7是水下采油树系统视情维修遗传算法交叉操作和变异操作示意图;

38.图8是水下采油树系统示意图;

39.图9是基于剩余使用寿命预测的水下采油树系统视情维修系统示意图。

40.图中,101、水下采油树生产回路,102、水下采油树生产主阀,103、水下采油树井面控制井下安全阀,104、水下采油树生产翼阀,105、水下采油树生产节流阀,106、水下采油树生产隔离阀,107、水下采油树环空回路,108、水下采油树环空主阀,109、水下采油树环空翼阀,110、水下采油树转换阀,111、水下采油树环空进入阀,112、水下采油树化学药剂注入回路,113、水下采油树甲醇注入阀,114、水下采油树化学药剂注入阀一,115、水下采油树化学药剂注入阀二,201、水下采油树生产回路数据采集模块,202、生产主阀传感器组,203、生产主阀压力传感器,204、生产主阀温度传感器,205、生产主阀流量传感器,206、生产主阀声发射传感器,207、生产翼阀传感器组,208、生产翼阀压力传感器,209、生产翼阀温度传感器,210、生产翼阀流量传感器,211、生产翼阀声发射传感器,212、生产隔离阀传感器组,213、生产隔离阀压力传感器,214、生产隔离阀温度传感器,215、生产隔离阀流量传感器,216、生产隔离阀声发射传感器,217、井面控制井下安全阀传感器组,218、井面控制井下安全阀压力传感器,219、井面控制井下安全阀温度传感器,220、井面控制井下安全阀流量传感器,221、井面控制井下安全阀声发射传感器,222、生产节流阀传感器组,223、生产节流阀压力传感器,224、生产节流阀温度传感器,225、生产节流阀流量传感器,226、生产节流阀声发射传感器,227、水下采油树环空回路数据采集模块,228、环空主阀传感器组,229、环空主阀压力传感器,230、环空主阀温度传感器,231、环空主阀流量传感器,232、环空主阀声发射传感器,233、环空翼阀传感器组,234、环空翼阀压力传感器,235、环空翼阀温度传感器,236、环空翼阀流量传感器,237、环空翼阀声发射传感器,238、转换阀传感器组,239、转换阀压力传感器,240、转换阀温度传感器,241、转换阀流量传感器,242、转换阀声发射传感器,243、环空进入阀传感器组,244、环空进入阀压力传感器,245、环空进入阀温度传感器,246、环空进入

阀流量传感器,247、环空进入阀声发射传感器,248、水下采油树化学药剂注入回路数据采集模块,249、甲醇注入阀传感器组,250、甲醇注入阀压力传感器,251、甲醇注入阀温度传感器,252、甲醇注入阀流量传感器,253、甲醇注入阀声发射传感器,254、化学药剂注入阀一传感器组,255、化学药剂注入阀一压力传感器,256、化学药剂注入阀一温度传感器,257、化学药剂注入阀一流量传感器,258、化学药剂注入阀一声发射传感器,259、化学药剂注入阀二传感器组,260、化学药剂注入阀二压力传感器,261、化学药剂注入阀二温度传感器,262、化学药剂注入阀二流量传感器,263、化学药剂注入阀二声发射传感器,264、水下采油树传感器数据收集与存储模块,301、水下采油树维修决策子系统,302、水下采油树各组件退化状态诊断模块,303、水下采油树各组件剩余使用寿命预测模块,304、水下采油树系统视情维修模块,305、水下采油树系统备件库模块,306、水下采油树系统维修决策结果显示模块。

具体实施方式

41.现在结合附图对本发明作进一步详细的说明。

42.如图1所示,基于剩余使用寿命预测的水下采油树系统视情维修方法,包括以下6个步骤:

43.s1:如图2所示,根据历史故障数据建立水下采油树各组件退化冲击模型,具体包括以下步骤:

44.s11:建立水下采油树各组件内部退化模型。将水下采油树各组件内部退化过程建模为伽马过程,则水下采油树各组件单位周期时间t的退化量x

t

相互独立且服从伽马分布,如下所示:

[0045][0046][0047]

其中,f(x

t

,α,β)为伽马分布密度函数,α为伽马分布的形状参数,β为伽马分布的逆尺度参数,γ(x

t

)为伽马函数,伽马分布的形状参数和逆尺度参数由历史数据确定。

[0048]

水下采油树各组件在第t个单位周期时间的内部退化总量x

t

为:

[0049][0050]

其中,x

tk

为水下采油树各组件第k个单位周期时间的退化量,k为单位周期时间编号;

[0051]

s12:建立水下采油树各组件海洋环境外部冲击模型。将水下采油树各组件海洋环境外部冲击过程建模为泊松过程。对任意时间段t1,t2≥0,有

[0052][0053]

其中,n为水下采油树各组件受到海洋环境外部冲击的次数,n

c

(t1+t2)为t1+t2时间段受到的海洋环境外部冲击次数,n

c

(t1)为t1时间段受到的海洋环境外部冲击次数,p{n

c

(t1+t2)

‑

n

c

(t1)=n}为在任意t2时间段发生n次海洋环境外部冲击的概率,λ为泊松分布的参数,由历史数据确定。

[0054]

水下采油树各组件受到的海洋环境外部冲击的强度x

s

即海洋环境外部冲击造成的退化量服从正态分布,如下所示:

[0055][0056]

其中,f(x

s

)为正态分布的密度函数,μ为海洋环境外部冲击强度的均值,σ为海洋环境外部冲击强度的方差,由历史数据确定。

[0057]

海洋环境外部冲击总量x

s

为:

[0058][0059]

其中,x

sh

为第h次海洋环境外部冲击量,ns为海洋环境外部冲击次数,h为海洋环境外部冲击次数编号。

[0060]

水下采油树各组件退化状态x为内部退化总量x

t

和海洋环境外部冲击总量x

s

之和,即:

[0061]

x=x

t

+x

s

[0062]

在不采取维修和更换的情况下,随着时间的增加,水下采油树各组件退化状态只增不减。

[0063]

s2:根据水下采油树系统维修数据及维修之后的退化数据,建立水下采油树各组件不完全维修模型,具体包括以下步骤:

[0064]

s21:建立水下采油树各组件不完全维修之后的退化状态降低模型,具体包括以下内容:

[0065]

根据水下采油树维修数据及维修之后的退化数据得到水下采油树各组件在不完全维修之后,退化状态x

j

低于维修之前的退化状态x,但是高于上一次不完全维修之后的退化状态x

j

‑1。

[0066]

将水下采油树各组件不完全维修之后的退化状态分布建模为x

j

‑1到(x

‑

x

j

‑1)

·

0.6+x

j

‑1的均匀分布,如下所示:

[0067][0068]

其中,f

xj

为均匀分布的密度函数,j为组件不完全维修次数;

[0069]

s22:结合水下采油树各组件不完全维修次数,建立水下采油树各组件不完全维修之后的退化加速模型,具体包括以下内容:

[0070]

水下采油树各组件在不完全维修之后,退化加速表现在内部退化模型和海洋环境外部冲击模型参数上为:

[0071]

α

j

=α+κ

·

j

[0072]

μ

j

=τ

j

·

μ

[0073]

其中,α

j

为第j次不完全维修后,内部退化伽马分布的形状参数,μ

j

为第j次不完全维修后,水下采油树各组件承受的海洋环境外部冲击强度的均值。τ和κ为退化加速系数,τ>1,由历史数据确定;

[0074]

s3:如图3所示,根据水下采油树系统历史故障数据建立基于神经网络算法的水下采油树各组件剩余使用寿命预测模型,具体包括以下步骤:

[0075]

s31:建立基于神经网络算法的水下采油树各组件正常退化状态下剩余使用寿命预测模型。基于神经网络算法的水下采油树各组件正常退化状态下剩余使用寿命预测模型将水下采油树各组件相邻监测时刻的退化状态x

t

‑1和x

t

、对应退化状态下的工作的单位周期时间数t和t

‑

1及当前退化状态下的不完全维修次数j作为神经网络的输入量,输入神经网络的输入层,经过两层3节点r的隐藏层,在输出层输出水下采油树各组件正常退化状态下剩余使用寿命数据rul;

[0076]

s32:建立基于神经网络算法的水下采油树各组件不完全维修下剩余使用寿命预测模型。基于神经网络算法的水下采油树各组件不完全维修下剩余使用寿命预测模型将水下采油树各组件在维修时刻维修之前的退化状态x

t

、维修时刻工作的单位周期时间数t、水下采油树各组件不完全维修之后的退化状态x

j

及不完全维修次数j作为神经网络的输入量,输入神经网络的输入层,经过两层3节点r的隐藏层,在输出层输出水下采油树各组件不完全维修下剩余使用寿命数据rul;

[0077]

经过多次训练得到预测精度满足使用要求的水下采油树各组件剩余使用寿命预测模型;

[0078]

s4:建立水下采油树系统备件模型,该步骤的具体实现如下:

[0079]

水下采油树系统备件模型采用(s,s)的备件策略,s为水下采油树系统拥有的水下采油树各组件备件之和的最小数量,s为水下采油树系统拥有的水下采油树各组件备件之和的最大数量,每个水下采油树组件最多只有一个备件。水下采油树系统备件初始量为s,当水下采油树系统维修时,水下采油树组件被更换即备件被使用时,如果水下采油树系统备件量低于s,则根据水下采油树各组件剩余使用寿命预测值从低到高排序作为订购备件的顺序,订购水下采油树各组件的备件,使水下采油树系统备件量补充到s。订购备件,产生订购费用,备件在订购期结束之后才能被用于更换使用,且在未使用前一直产生备件存储花费;

[0080]

s5:如图4所示,建立水下采油树系统视情维修模型,以水下采油树系统当前维修时刻的维修花费与维修之后水下采油树系统剩余使用寿命预测值之比最小为优化目标确定当前维修时刻最优的水下采油树各组件维修方式,根据备件消耗情况确定当前维修时刻之后水下采油树系统备件的订购情况,具体包括以下步骤:

[0081]

s51:每隔单位周期时间t,通过对水下采油树各组件传感器采集到的压力、流量、温度、泄漏量等数据进行诊断分析,获得水下采油树各组件退化状态;

[0082]

s52:将水下采油树各组件退化状态输入水下采油树各组件正常退化状态下剩余使用寿命预测模型,得到水下采油树各组件剩余使用寿命预测值及水下采油树系统剩余使用寿命预测值,具体包括以下内容:

[0083]

将水下采油树各组件当前时刻的退化状态及工作寿命、上一时刻的退化状态及工作寿命及当前时刻不完全维修次数输入到基于神经网络算法的水下采油树各组件正常退化状态下剩余使用寿命预测模型,获得水下采油树各组件的剩余使用寿命预测值,同时将水下采油树系统剩余使用寿命预测值rul

sys

定义为水下采油树各组件剩余使用寿命预测值的最小值,如下所示:

[0084]

rul

sys

=min(rul1,rul2,...,rul

n

)

[0085]

其中,n为水下采油树组件数量,rul1为水下采油树第1个组件的剩余使用寿命预测值,rul2为水下采油树第2个组件的剩余使用寿命预测值,rul

i

为水下采油树第i个组件的剩余使用寿命预测值,rul

n

为水下采油树第n个组件的剩余使用寿命预测值;

[0086]

s53:根据水下采油树各组件退化状态、水下采油树各组件剩余使用寿命预测值及水下采油树系统剩余使用寿命预测值,同时结合水下采油树系统备件数据进行维修决策,具体包括以下步骤:

[0087]

s531:当水下采油树系统剩余使用寿命预测值高于水下采油树系统安全剩余使用寿命阈值st时,转到s51,否则开始进行维修准备工作;

[0088]

维修准备工作包括租赁维修船只,准备维修工具、雇佣维修人员。维修准备花费包括租赁维修船只花费、维修工具花费及维修人员花费。维修准备工作期间,水下采油树系统保持工作状态且继续退化,如果水下采油树系统出现故障,会造成停机损失。维修准备工作消耗的时间为维修准备时间lt;

[0089]

s532:维修准备工作完成之后,利用水下采油树系统视情维修遗传算法确定水下采油树各组件维修方式,具体包括以下内容:

[0090]

根据水下采油树系统备件情况,将水下采油树各组件分为有备件的组件和无备件的组件。有备件的水下采油树组件有不维修、不完全维修和更换三种选择,没有备件的水下采油树组件只有不维修和不完全维修两种选择。

[0091]

水下采油树系统当前维修时刻维修花费c

m

包括水下采油树系统维修准备花费c

s

和水下采油树各组件维修花费c

g

。水下采油树各组件维修花费c

g

包括水下采油树各组件功能正常时的预防性不完全维修花费c

ipm

和预防性更换花费c

pr

以及水下采油树各组件故障时的事后不完全维修花费c

icm

和事后更换花费c

cr

。由于水下采油树各组件故障时退化程度更加严重,维修时更加困难,所以水下采油树各组件的事后不完全维修花费和事后更换花费均高于预防性不完全维修花费和预防性更换花费,水下采油树系统当前维修时刻维修花费c

m

,如下所示:

[0092][0093][0094]

其中,i为水下采油树组件的编号,n为水下采油树组件数量,c

gi

为第i个水下采油树组件的维修花费,c

iipm

为组件i的预防性不完全维修花费,c

iicm

为组件i的事后不完全维修花费,c

ipr

为组件i的预防性更换花费,c

icr

为组件i的事后更换花费,q

i

为组件i的预防性不完全维修系数,y

i

为组件i的事后不完全维修系数,r

i

为组件i的预防性更换系数,p

i

为组件i的事后更换系数,当系数为1时说明组件i采用该种维修方式,每个组件只能选择一种维修方式,当均为0时,表示采取不维修操作。

[0095]

采取不维修操作的水下采油树组件,退化状态和剩余使用寿命预测值不变;采取更换操作的水下采油树组件退化状态为0,剩余使用寿命预测值变为初始值;采取不完全维修操作的水下采油树组件,根据水下采油树各组件不完全维修模型,将水下采油树组件不完全维修之后的退化状态估计值x

j

‑

m

定义为不完全维修之后的退化状态的平均值为,如下

所示:

[0096]

x

j

‑

m

=0.5

·

[(x

‑

x

j

‑1)

·

0.6+2

·

x

j

‑1]

[0097]

将采取不完全维修的水下采油树组件维修之前退化状态x

t

,维修之前工作的单位周期时间数t、不完全维修之后的退化状态估计值x

j

‑

m

及不完全维修次数j输入基于神经网络算法的水下采油树各组件不完全维修下剩余使用寿命预测模型得到维修之后的水下采油树各组件剩余使用寿命预测值。取水下采油树各组件剩余使用寿命预测值中的最小值为维修之后的水下采油树系统剩余使用寿命预测值rul

sys

‑

m

。

[0098]

以水下采油树系统当前维修时刻维修花费与维修之后水下采油树系统剩余使用寿命预测值之比最小为优化目标,如下所示:

[0099][0100]

利用水下采油树系统视情维修遗传算法确定水下采油树各组件维修方式。编码方式如图5所示,0表示不维修,1表示不完全维修,2表示更换。一条染色体包括12个编码,分别表示12个对应组件的维修方式。水下采油树组件维修方式受到水下采油树组件备件状态影响,组件有备件时,备件状态为1,组件没有备件时,备件状态为0。有备件的组件有0,1,2三种选择,没有备件的组件有0,1两种选择。

[0101]

水下采油树系统视情维修遗传算法优化流程如图6所示,具体优化过程如下:

[0102]

首先对种群进行初始化,随机生成多组染色体。

[0103]

为避免由于遗传算法的随机性而可能得到的与最优解相差较大的维修组合,需要对符合某些要求的组件的维修方式进行限定,过滤不合要求的染色体,具体如下:

[0104]

1.当水下采油树组件没有备件时,如果组件的剩余使用寿命预测值低于安全阈值,必须进行不完全维修;

[0105]

2.当水下采油树组件有备件时,如果组件的剩余使用寿命预测值低于安全阈值,必须进行不完全维修或更换;

[0106]

3.当水下采油树组件有备件时,如果组件故障且不完全维修次数大于3,组件必须更换;

[0107]

4.当水下采油树组件有备件时,组件退化状态低于0.7且组件没有进行过不完全维修,组件不进行更换;

[0108]

5.水下采油树组件退化状态低于0.4时,组件不进行不完全维修和更换;

[0109]

然后计算按照每条染色体表示的各组件维修方式进行维修产生的水下采油树系统当前维修时刻的维修花费及维修之后的水下采油树系统剩余使用寿命预测值。将水下采油树系统当前维修时刻的维修花费与维修之后的水下采油树系统剩余使用寿命预测值之比作为每条染色体的适应值w,如下所示:

[0110][0111]

其次,进行交叉操作、变异操作和选择操作,用于选取较优的染色体,进行下一次迭代操作。交叉操作和变异操作如图7所示,交叉操作是随机产生交叉点,将相邻染色体中交叉点之后的染色体片段交换位置。变异操作是随机改变染色体某一位置的编码值。变异

操作得到的新的维修方式要符合水下采油树组件备件状态的要求,即没有备件的组件不能变异出更换的维修方式。选择操作采用轮盘赌的方法。

[0112]

最后判断是否满足终止条件即最大迭代次数,如果满足终止条件,输出最优的水下采油树各组件维修方式,否则继续执行迭代过程,直到满足终止条件;

[0113]

s533:水下采油树各组件按照s532确定的维修方式进行维修后,根据水下采油树系统备件使用情况,确定水下采油树系统备件订购数量及订购类型,具体包括以下内容:

[0114]

维修之后水下采油树系统备件数量n

zh

为:

[0115]

n

zh

=s

‑

n

r

[0116]

其中,n

r

为组件更换数量。

[0117]

当备件数量n

zh

未低于s时,不需要订购备件;低于s时,需要订购备件,需要订购备件数量n

or

为:

[0118]

n

or

=s

‑

n

zh

[0119]

水下采油树系统备件订购类型按照维修之后的水下采油树各组件剩余使用寿命预测值从低到高的顺序确定;

[0120]

s6:以水下采油树系统单位时间维修花费最小为目标,确定最优的水下采油树系统维修决策阈值即水下采油树系统安全剩余使用寿命阈值st和水下采油树系统备件策略阈值(s,s),具体包括以下内容:

[0121]

确定水下采油树系统的维修总花费c

z

。水下采油树系统的维修总花费包括水下采油树系统工作总时间t

z

期间水下采油树系统每次维修时刻的维修花费c

m

、水下采油树系统备件订购花费c

bj

和存储花费c

cc

以及由于水下采油树系统故障造成的停机损失c

d

,具体如下:

[0122][0123]

其中,n

f

为产生停机损失的周期,m为水下采油树系统的维修总次数,l为水下采油树系统维修次数的编号,c

lm

为水下采油树系统第l次维修时刻的维修花费;

[0124]

以水下采油树系统单位时间维修花费最小c

tz

(st,s,s)为目标,用遍历法确定水下采油树系统安全剩余使用寿命阈值st和水下采油树系统备件策略阈值(s,s),优化目标如下所示:

[0125][0126]

其中,st

min

和st

max

为水下采油树系统安全剩余使用寿命阈值st的上限和下限,s

min

为备件数量的下限,s

max

为备件数量的上限。

[0127]

如图8所示,水下采油树系统,包括水下采油树生产回路101、水下采油树环空回路107和水下采油树化学药剂注入回路112;其中水下采油树生产回路101包括水下采油树生产主阀102、水下采油树井面控制井下安全阀103、水下采油树生产翼阀104、水下采油树生产节流阀105和水下采油树生产隔离阀106,在油液正常生产时,水下采油树生产回路101的阀门都保持打开状态,海底油井的油液涌入采油树管道,依次经过水下采油树井面控制井下安全阀103、水下采油树生产主阀102、水下采油树生产翼阀104,然后通过水下采油树生产节流阀105来调节石油的产量,最终经过水下采油树生产隔离阀106进入生产管汇,当水

下采油树生产回路的温度或压力超过设定值的最大值时,根据情况依次关闭水下采油树生产主阀102、水下采油树生产翼阀104和水下采油树生产隔离阀106,隔离水下采油树与生产管汇之间通路,防止危险事故的发生;水下采油树环空回路107包括水下采油树环空主阀108、水下采油树环空翼阀109、水下采油树转换阀110和水下采油树环空进入阀111,当油管和套管之间发生泄漏时,如果水下采油树环空回路107的温度或压力超过设定值的最大值时,打开水下采油树环空主阀108、水下采油树环空翼阀109,将泄露的油气通过环空通道排出,如果压力值继续增大时,打开水下采油树转换阀110和水下采油树生产翼阀104,将泄露的油气通过转换通道返回到水下采油树生产回路101;水下采油树化学药剂注入回路112包括水下采油树甲醇注入阀113、水下采油树化学药剂注入阀一114和水下采油树化学药剂注入阀二115,通过控制水下采油树甲醇注入阀113、化学药剂注入阀一114和化学药剂注入阀二115的开度,控制各种化学药剂的注入流量。

[0128]

如图9所示,基于剩余使用寿命预测的水下采油树系统视情维修系统,包含5个部分:水下采油树生产回路数据采集模块201、水下采油树环空回路数据采集模块227、水下采油树化学药剂注入回路数据采集模块248、水下采油树传感器数据收集与存储模块264和水下采油树维修决策子系统301。

[0129]

水下采油树生产回路数据采集模块201包括生产主阀传感器组202、生产翼阀传感器组207、生产隔离阀传感器组212、井面控制井下安全阀传感器组217和生产节流阀传感器组222。生产主阀传感器组202包括生产主阀压力传感器203、生产主阀温度传感器204、生产主阀流量传感器205和生产主阀声发射传感器206,贴装到水下采油树生产主阀102上,分别用于监测水下采油树生产主阀102承受的油液的压力、温度、流量数据以及阀体的泄露情况。生产翼阀传感器组207包括生产翼阀压力传感器208、生产翼阀温度传感器209、生产翼阀流量传感器210和生产翼阀声发射传感器211,贴装到水下采油树生产翼阀104上,分别用于监测水下采油树生产翼阀104承受的油液的压力、温度、流量数据以及阀体的泄露情况。生产隔离阀传感器组212包括生产隔离阀压力传感器213、生产隔离阀温度传感器214、生产隔离阀流量传感器215和生产隔离阀声发射传感器216,贴装到水下采油树生产隔离阀106上,分别用于监测水下采油树生产隔离阀106承受的油液的压力、温度、流量数据以及阀体的泄露情况。井面控制井下安全阀传感器组217包括井面控制井下安全阀压力传感器218、井面控制井下安全阀温度传感器219、井面控制井下安全阀流量传感器220和井面控制井下安全阀声发射传感器221,贴装到水下采油树井面控制井下安全阀103上,分别用于监测水下采油树井面控制井下安全阀103承受的油液的压力、温度、流量数据以及阀体的泄露情况。生产节流阀传感器组222包括生产节流阀压力传感器223、生产节流阀温度传感器224、生产节流阀流量传感器225和生产节流阀声发射传感器226,贴装到水下采油树生产节流阀105上,分别用于监测水下采油树生产节流阀105承受的油液的压力、温度、流量数据以及阀体的泄露情况。

[0130]

水下采油树环空回路数据采集模块227包括环空主阀传感器组228、环空翼阀传感器组233、转换阀传感器组238和环空进入阀传感器组243。环空主阀传感器组228包括环空主阀压力传感器229、环空主阀温度传感器230、环空主阀流量传感器231和环空主阀声发射传感器232,贴装到水下采油树环空主阀108上,分别用于监测水下采油树环空主阀108承受的油液的压力、温度、流量数据以及阀体的泄露情况。环空翼阀传感器组233包括环空翼阀

压力传感器234、环空翼阀温度传感器235、环空翼阀流量传感器236和环空翼阀声发射传感器237,贴装到水下采油树环空翼阀109上,分别用于监测水下采油树环空翼阀109承受的油液的压力、温度、流量数据以及阀体的泄露情况。转换阀传感器组238包括转换阀压力传感器239、转换阀温度传感器240、转换阀流量传感器241和转换阀声发射传感器242,贴装到水下采油树转换阀110上,分别用于监测水下采油树转换阀110承受的油液的压力、温度、流量数据以及阀体的泄露情况。环空进入阀传感器组243包括环空进入阀压力传感器244、环空进入阀温度传感器245、环空进入阀流量传感器246和环空进入阀声发射传感器247,贴装到水下采油树环空进入阀111上,分别用于监测水下采油树环空进入阀111承受的油液的压力、温度、流量数据以及阀体的泄露情况。

[0131]

水下采油树化学药剂注入回路数据采集模块248包括甲醇注入阀传感器组249、化学药剂注入阀一传感器组254和化学药剂注入阀二传感器组259。甲醇注入阀传感器组249包括甲醇注入阀压力传感器250、甲醇注入阀温度传感器251、甲醇注入阀流量传感器252和甲醇注入阀声发射传感器253,贴装到水下采油树甲醇注入阀113上,分别用于监测水下采油树甲醇注入阀113承受的甲醇液体的压力、温度、流量数据以及阀体的泄露情况。化学药剂注入阀一传感器组254包括化学药剂注入阀一压力传感器255、化学药剂注入阀一温度传感器256、化学药剂注入阀一流量传感器257和化学药剂注入阀一声发射传感器258,贴装到水下采油树化学药剂注入阀一114上,分别用于监测水下采油树化学药剂注入阀一114承受的化学药剂液体的压力、温度、流量数据以及阀体的泄露情况。化学药剂注入阀二传感器组259包括化学药剂注入阀二压力传感器260、化学药剂注入阀二温度传感器261、化学药剂注入阀二流量传感器262和化学药剂注入阀二声发射传感器263,贴装到水下采油树化学药剂注入阀二115上,分别用于监测水下采油树化学药剂注入阀二115承受的化学药剂液体的压力、温度、流量数据以及阀体的泄露情况。

[0132]

水下采油树传感器数据收集与存储模块264通过信号缆与生产主阀传感器组202、生产翼阀传感器组207、生产隔离阀传感器组212、井面控制井下安全阀传感器组217、生产节流阀传感器组222、环空主阀传感器组228、环空翼阀传感器组233、转换阀传感器组238、环空进入阀传感器组243、甲醇注入阀传感器组249、化学药剂注入阀一传感器组254和化学药剂注入阀二传感器组259相连,用于收集和存储传感器采集的信号。

[0133]

水下采油树维修决策子系统301包括水下采油树各组件退化状态诊断模块302、水下采油树各组件剩余使用寿命预测模块303、水下采油树系统视情维修模块304、水下采油树系统备件库模块305和水下采油树系统维修决策结果显示模块306。水下采油树各组件退化状态诊断模块302通过信号缆接收水下采油树传感器数据收集与存储模块264的传感器数据,用于诊断水下采油树各组件退化状态;水下采油树各组件剩余使用寿命预测模块303接收水下采油树各组件退化状态诊断模块302诊断得到的水下采油树各组件退化状态,通过水下采油树各组件剩余使用寿命预测模型得到水下采油树各组件剩余使用寿命预测值;水下采油树系统视情维修模块304接收水下采油树各组件剩余使用寿命预测模块303预测得到的水下采油树各组件剩余使用寿命预测值和水下采油树系统备件库模块305数据,通过水下采油树系统视情维修模型,得到最优的水下采油树各组件维修方式和水下采油树系统备件订购数量及订购类型,最后通过水下采油树系统维修决策结果显示模块306显示给维修操作人员。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1