一种基于离线检验的亚临界锅炉锅筒下降管与管座的状态评估方法与流程

1.本发明属于火电厂设备状态评估技术领域,特别涉及一种基于离线检验的亚临界锅炉锅筒下降管与管座的状态评估方法。

背景技术:

2.锅筒是火力发电厂亚临界机组的重要部件。面对日益严峻的外部环境,亚临界机组逐步进行灵活性改造,参与深度调峰,在运行过程中处于较恶劣的运行工况条件。频繁的启停和变负荷会导致锅筒产生频繁交变的热应力和机械应力,特别是下降管内转角点的应力通常最大。此外,锅筒下降管与筒体之间的焊缝区是疲劳裂纹多发区,受焊接水平、环境等因素的影响,会产生较大的焊缝残余应力,与机械应力和热应力叠加后的较大应力容易导致焊缝裂纹的产生。此外,由于锅筒下降管位于锅炉顶部外部,如果发生泄漏事故,容易引起重大人身安全和经济损失,因此有必要对亚临界锅炉锅筒下降管与管座进行准确的状态评估。

3.针对亚临界锅炉锅筒下降管与管座,仅查到有文献报道过采用有限元软件ansys模拟锅筒下降管的应力状态和采用盲孔法现场测试下降管焊缝区不同区域的残余应力并叠加分析总应力,“锅炉汽包下降管焊缝区裂纹问题综合研究,电力与能源,2018,(6)”。除此之外,专门针对锅筒下降管与管座的状态分析或寿命评估鲜见报道。

4.无论是进行应力分析,还是进行寿命损耗计算,都需要具备以下多个条件:需要评估人员具有丰富的数学分析基础知识、金属材料基础知识、力学计算知识、寿命评估知识及经验;需要收集完整的设计资料和设计数据;需要收集完整的运行历史数据;需要收集完整的、全面的离线检验相关数据;需要构建应力场、温度场模型;需要同材质的试样进行全面的实验室分析数据作为参照组等。这些复杂的条件决定了应力分析、寿命损耗计算等技术的开展仅仅局限于专业技术机构及人员,而且这些基本资料和数据的收集、完整又全面的离线检验以及实验室分析会导致电厂检修成本和人力成本的增加。

5.为此,需要寻找一种具有普适性的方法,无需评估人员具有丰富的数学分析基础知识、金属材料基础知识、力学计算知识、寿命评估知识及经验,也无需承担额外的试验费用成本,仅通过获得已有的离线检验数据,便可对亚临界锅炉锅筒下降管与管座进行状态评估,从而直接帮助火电厂技术人员制定检修策略。

技术实现要素:

6.为了克服以上技术问题,本发明的目的在于提供一种基于离线检验的亚临界锅炉锅筒下降管与管座的状态评估方法,帮助火电厂技术锅炉或金属专业人员更好的制定检修策略。

7.为了实现上述目的,本发明采用的技术方案和本发明的有益效果是:

8.一种基于离线检验的亚临界锅炉锅筒下降管与管座的状态评估方法,包括以下步

骤;

9.1)明确评估对象及基本信息;

10.2)明确详细评估点;

11.3)明确评估对象所处全运行寿命周期的具体阶段;

12.4)计算状态因子c

s

;

13.5)计算修正因子c

c

;

14.6)制定离线检验方案并实施;

15.7)获取离线检验结果;

16.8)评估点状态评估;

17.9)评估对象状态评估;

18.10)评估结果归档及反馈。

19.所述步骤1)的评估对象为亚临界锅炉锅筒下降管与管座,基本信息包括设计图纸,设计直径、设计壁厚、设计材质以及最近一次检修记录档案;

20.所述步骤2)具体操作步骤为:

21.综合考虑检修计划、时间、成本以及历次检修结果,有针对性的确定多个评估点,并将评估点分为两类:下降管和管座,分别以下角标dt和ds区分。

22.所述步骤3)具体操作步骤为:

23.明确评估对象处于全运行寿命周期的前期阶段、中期阶段、末期阶段中的哪个阶段;

[0024][0025][0026]

其中,l

c

为设计寿命,一般定义为机组的设计寿命30年。

[0027]

所述步骤4)中计算状态因子的具体操作步骤为:

[0028]

基于步骤3)明确的评估对象所处全运行寿命周期阶段,确定其相应的状态因子c

s

;

[0029]

全运行寿命周期各阶段状态因子c

s

前期阶段1+s中期阶段1末期阶段1+5s

[0030]

其中根据步骤1)收集的设计和制造资料,依照下表查找s的取值。

[0031][0032]

所述步骤5)中计算修正因子的具体操作步骤为:

[0033]

基于从步骤1)收集的最近一次检修记录档案,查找评估对象最近一次评估结果的反馈,根据式(1)确定修正因子c

c

;

[0034][0035]

式中,参数δ和c的取值,从下表中查找。

[0036][0037]

所述步骤6)具体操作步骤为:

[0038]

综合考虑检修计划、时间、成本以及历次检修结果,针对步骤2)确定的评估点,从宏观检验、表面探伤、无损探伤、金相检查、外径测量、硬度检查、壁厚测量中选择合适的项目制定离线检验方案并实施。

[0039]

所述步骤7)具体的操作步骤为:

[0040]

根据步骤6)确定的离线检验项目,获取评估点的各项离线检验结果,按照离线检验结果将状态参数分为两大类,并确认各评估点各项离线检验项目对应的状态参数cp及权重q。

[0041][0042][0043]

所述步骤8)具体操作步骤为:

[0044]

依据步骤7)获取的离线检验结果,对单个评估点进行状态评估,定义单个评估点的状态为c

k

,评估模型如式(2)所示;

[0045][0046]

评估点的状态c

k

的数值结果正常落在[0,5]区间范围内,当c

k

的数值从0向5变化时,评估点的状态越来越差。

[0047]

所述式(2)中两类状态参数的权重q

oi

、q

ti

的取值,给出式(3)的规则;

[0048][0049]

所述步骤9)中具体操作步骤为:

[0050]

对步骤8)得到的所有评估点,按照下降管和管座的分类(下角标分别是dt和ds)进

行统计,统计下降管评估点数量m和管座评估点数量n,然后对评估对象进行整体评估,最终状态值的评估模型如式(11)所示;

[0051][0052]

评估对象的状态c值为0,则认为评估对象的状态最佳,当c值从0向5变化时,评估对象的状态逐渐变差;当c值大于3.5时,评估对象状态一般,但是有部分评估点状态较差,要引起技术人员关注,并对部分评估点及时进行维护或更换处理;当c值大于4.25时,评估对象状态较差,有多数评估点状态不佳,特别是处于全运行寿命周期的末期阶段时,如果连续多次评估,评估对象的状态c值逐渐变大时,也印证了评估对象状态较差,企业应做好评估对象整体更换的准备。

[0053]

所述步骤10)中具体操作步骤为:

[0054]

将步骤9)得到的评估对象的状态评估结果完整记录并归档,为下一次评估进行反馈用于计算步骤5)的修正因子。

[0055]

所述的步骤8)中第一类状态参数:宏观状态参数cp

o1

‑

k

,由宏观检验的结果m

o1

‑

k

:{未发现缺陷,发现少量可疑缺陷,发明显缺陷}定义,如式(4)所示:

[0056][0057]

所述的步骤8)中第一类状态参数:表面状态参数cp

o2

‑

k

,由表面探伤检查的结果m

o2

‑

k

:{未发现缺陷,发现表面缺陷但打磨后消除,发现表面缺陷但打磨后仍然存在}定义,如式(5)所示:

[0058][0059]

所述的步骤8)中第一类状态参数:无损状态参数cp

o3

‑

k

,由无损探伤的结果m

o3

‑

k

:{i级,ii级,iii级,iv级}定义,如式(6)所示:

[0060][0061]

所述的步骤8)中第一类状态参数:组织状态参数cp

o4

‑

k

,由金相检查的结果m

o4

‑

k

:{1

级,2级,3级,4级,5级}定义,如式(7)所示:

[0062]

cp

o4

‑

k

=(m

o4

‑

k

+1)/5

ꢀꢀꢀꢀꢀ

(7)

[0063]

所述的步骤8)中第二类状态参数:外径状态参数cp

t1

‑

k

,由外径测量的结果m

t1

‑

k

定义,如式(8)所示:

[0064][0065]

式(8)中,d0为设计外径,单位为mm;e为极限蠕胀率,单位为%,对于锅筒下降管,极限蠕胀率取值如下表所示:

[0066]

材质合金钢碳素钢e取值2.5%3.5%

[0067]

所述的步骤8)中第二类状态参数:硬度状态参数cp

t2

‑

k

,由硬度检查的结果m

t2

‑

k

定义,如式(9)所示:

[0068][0069]

式(9)中的硬度为布氏硬度,hb

l

和hb

h

分别为极限硬度最小值和极限硬度最大值,对于锅筒下降管,常见材质的hb

l

和hb

h

取值汇总如下表所示:

[0070]

材质t22t23g102t9112c1mov15cr1mo

…

hb

l

120150150180135115

…

hb

h

163220220250179178

…

[0071]

所述的步骤8)中第二类状态参数:壁厚状态参数cp

t3

‑

k

,由壁厚测量的结果m

t3

‑

k

定义,如式(10)所示:

[0072][0073]

式(10)中,d0为设计壁厚,单位为mm。

[0074]

本发明的有益效果:

[0075]

本发明无需评估人员具有丰富的金属材料基础知识、力学计算知识、寿命评估知识及经验,也无需承担额外的试验费用成本,基于针对对亚临界锅炉锅筒下降管与管座的宏观检验、表面探伤、无损探伤、金相检查、外径测量、硬度检查这些常规的离线检验数据,

通过状态因子和修正因子的校准,对亚临界锅炉锅筒下降管与管座进行状态评估,从而直接帮助火电厂技术人员制定下次检修策略,如果连续多次评估,对亚临界锅炉锅筒下降管与管座的状态值逐渐变大、状态越来越差,企业应做好评估对象整体更换的准备。

[0076]

以某电厂600mw亚临界锅炉锅筒下降管与管座于2020年03月a修的结果为例,按照此发明方法实施状态评估,其评估过程及最终结果如下所示。

[0077][0078][0079]

附图说明

[0080]

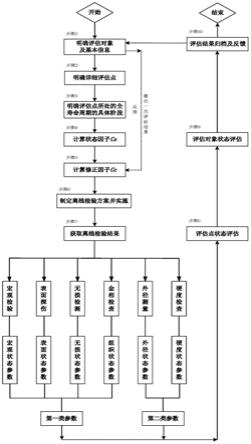

图1是本发明状态评估流程示意图。

具体实施方式

[0081]

下面结合附图和实施案例对本发明作进一步的描述。

[0082]

如图1所示:

[0083]

1)明确评估对象及基本信息

[0084]

首先明确评估对象是亚临界锅炉锅筒下降管与管座。

[0085]

此外,还需要收集并明确评估对象的设计图纸、设计直径、设计壁厚、设计材质以及最近一次检修记录档案。

[0086]

2)明确详细评估点

[0087]

为了详细了解评估对象的实际状态,一般建议对下降管和管座选取多个位置进行检验,由于检验点最终会参与状态评估,因此又称为评估点。并将评估点分为两类:下降管和管座,分别以下角标dt和ds区分。

[0088]

3)明确评估对象所处全运行寿命周期的具体阶段

[0089]

评估对象的状态与其所处的全运行寿命周期的具体阶段有一定关系,在全运行寿命周期的前期阶段,由设计制造缺陷以及安装遗留隐患导致状态并不优良。随着机组的稳定运行,进入全运行寿命周期的中期阶段,评估对象达到了最佳状态,并能持续很长一段时间。当进入全运行寿命周期的末期阶段,在机组长期调峰运行的影响下,材料逐步加速老化,评估对象状态逐渐劣化。

[0090]

明确评估对象处于全运行寿命周期的前期阶段、中期阶段、末期阶段中的哪个阶段;

[0091]

全运行寿命周期各阶段全运行寿命周期各阶段的时间范围前期阶段(0,0.1l

c

]中期阶段(0.1l

c

,0.8l

c

]末期阶段(0.8l

c

,l

c

]

[0092]

其中,l

c

为设计寿命,一般定义为机组的设计寿命30年。

[0093]

4)计算修正因子c

s

[0094]

基于3)明确的评估对象所处阶段,确定其相应的修正因子c

s

;

[0095]

全运行寿命周期各阶段状态因子c

s

前期阶段1+s中期阶段1末期阶段1+5s

[0096]

其中根据1)收集的设计和制造资料,依照下表查找s的取值。

[0097][0098]

如果设计、制造资料中所有指标正常,未发现重大问题,则c取值0.01,否则,根据在设计、制造阶段发现的问题但评估人员也可根据部件实际情况进行调整。

[0099]

5)计算修正因子c

c

[0100]

基于从步骤1)收集的最近一次检修记录档案,查找评估对象最近一次评估结果的反馈,根据式(1)确定修正因子c

c

;

[0101][0102]

式中,参数δ和c的取值,从下表中查找。

[0103][0104]

6)制定离线检验方案并实施

[0105]

综合考虑检修计划、时间、成本以及历次检修结果,针对步骤2)确定的评估点,从宏观检验、表面探伤、无损探伤、金相检查、外径测量、硬度检查中选择合适的项目制定离线检验方案并实施。

[0106][0107]

7)获取离线检验结果

[0108]

根据步骤6)确定的离线检验项目,获取评估点的各项离线检验结果,按照离线检验结果将状态参数分为两大类,并确认各评估点各项离线检验项目对应的状态参数cp及权重q。

[0109][0110]

8)评估点状态评估

[0111]

依据7)获取的离线检验结果,对单个评估点进行状态评估,定义单个评估点的状

态为c

k

,评估模型如式(2)所示。

[0112][0113]

评估点的状态c

k

的数值结果正常落在[0,5]区间范围内,当c

k

的数值从0向5变化时,评估点的状态越来越差。

[0114]

综合考虑各种离线检验项目的重要性以及其实施频率、结果准确性等因素,对于所述式(2)中两类状态参数的权重q

ri

、q

ni

的取值,给出式(3)的规则;

[0115][0116]

下面给出单个评估点两类状态参数的评估方法。

[0117]

8.1)第一类状态参数评估

[0118]

8.1.1)宏观检验对应的宏观状态参数评估

[0119]

宏观检验的结果m

o1

‑

k

一般为{未发现缺陷,发现缺陷,发现超标缺陷}集合中的其中一项,其对应的宏观状态参数cp

o1

‑

k

的定义如式(4)所示。

[0120][0121]

8.1.2)表面探伤对应的表面状态参数评估

[0122]

表面探伤检查的结果m

o2

‑

k

一般为{未发现缺陷,发现表面缺陷但打磨后消除,发现表面缺陷但打磨后仍然存在},其对应的表面状态参数cp

o2

‑

k

的定义如式(5)所示。

[0123][0124]

8.1.3)无损探伤对应的无损状态参数评估

[0125]

无损探伤项目可分为超声波、磁粉、渗透、射线检测,无损探伤的结果m

o3

‑

k

一般定义为{i级,ii级,iii级,iv级},如果实施了多个无损探伤项目,选择评级最高的为无损探伤结果,其对应的无损状态参数cp

o3

‑

k

的定义如式(6)所示。

[0126][0127]

8.1.4)金相检查对应的无损状态参数评估

[0128]

金相检查的结果m

o4

‑

k

一般定义为{1级,2级,3级,4级,5级},其对应的组织状态参数cp

o4

‑

k

的定义如式(7)所示。

[0129]

cp

o4

‑

k

=(m

o4

‑

k

+1)/5

ꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0130]

8.2)第二类状态参数评估

[0131]

8.2.1)外径测量对应的壁厚状态参数评估

[0132]

评估对象在高温条件运行会逐渐发生外径蠕胀,蠕胀严重时容易引起失效。

[0133]

外径测量的结果m

t1

‑

k

对应的外径状态参数cp

t1

‑

k

的定义如式(8)所示。

[0134][0135]

式(8)中,d0为设计外径,单位为mm;e为极限蠕胀率,单位为%,对于锅筒下降管,极限蠕胀率取值如下表所示。

[0136]

材质合金钢碳素钢e取值2.5%3.5%

[0137]

8.2.2)硬度检查对应的硬度状态参数评估

[0138]

评估对象在高温条件下逐渐发生老化,从而硬度逐渐降低、状态变差,最终可能导致失效。

[0139]

硬度检查的结果m

t2

‑

k

对应的硬度状态参数cp

t2

‑

k

的定义如式(9)所示。

[0140][0141]

式(9)中的硬度为布氏硬度,hb

l

和hb

h

分别为极限硬度最小值和极限硬度最大值,对于锅筒下降管,常见材质的hb

l

和hb

h

取值汇总如下表所示:

[0142]

材质t22t23g102t9112c1mov15cr1mo

…

hb

l

120150150180135115

…

hb

h

163220220250179178

…

[0143]

8.2.3)壁厚测量对应的壁厚状态参数评估

[0144]

评估对象在高温运行过程中受到蒸汽的冲蚀及腐蚀会产生高温氧化,这个过程会消耗评估对象的基体金属,使得评估对象壁厚减薄、承担更大的应力,具有更劣的状态。

[0145]

壁厚测量的结果m

t3

‑

k

对应的壁厚状态参数cp

t3

‑

k

的定义如式(10)所示。

[0146][0147]

式(10)中,d0为设计壁厚,单位为mm。

[0148]

9)评估对象状态评估

[0149]

对8)得到的所有评估点,按照下降管和管座的分类(下角标分别是dt和ds)进行统计,统计下降管评估点数量m和管座评估点数量n,然后对评估对象进行整体评估,最终状态值的评估模型如式(10)所示。

[0150][0151]

评估对象的状态c值为0,则认为评估对象的状态最佳,当c值从0向5变化时,评估对象的状态逐渐变差;当c值大于3.5时,评估对象状态一般,但是有部分评估点状态较差,要引起技术人员关注,并对部分评估点及时进行维护或更换处理;当c值大于4.25时,评估对象状态较差,有多数评估点状态不佳,特别是处于全运行寿命周期的末期阶段时,如果连续多次评估,评估对象的状态c值逐渐变大时,也印证了评估对象状态较差,企业应做好评估对象整体更换的准备。

[0152]

10)评估结果归档及反馈

[0153]

将步骤9)得到的评估对象的状态评估结果完整记录并归档,为下一次评估进行反馈用于计算步骤5)的修正因子。

[0154]

采用以上技术方案评估得到亚临界锅炉锅筒下降管与管座的状态,不但能够帮助火电厂技术人员了解设备的实际状态,且可通过针对同一评估点多次状态评估结果预测其状态的变化趋势,也可综合所有评估点的状态结果对亚临界锅炉锅筒下降管与管座的整体的状态进行评估,对制定检修计划及更换策略具有重要意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1