一种包装膜冲膜装置的制作方法

1.本实用新型涉及包装袋成型的技术领域,尤其是涉及一种包装膜冲膜装置。

背景技术:

2.包装袋用于包装各种用品,使得货物在生产流通的过程中方便运输,容易储存,广泛用在日常生活和工业生产中。包装袋在使用中,表面会开设各种便于人们提握的穿孔,或者在包装袋边缘开设便于将包装袋撕开的缺口,这是在包装袋还处在包装膜时就预先开设好的。

3.相关技术中,包装膜传输至冲膜块处,气缸驱动冲膜块向包装膜方向移动,进而冲膜块的边缘对包装膜进行切割,从而在包装膜上开设和冲模块形状相同的穿孔。

4.针对上述中的相关技术,发明人认为有以下缺陷:在冲膜块进行穿孔后,包装膜容易粘附在冲膜块上,随着冲膜块的升起,导致包装膜位置不稳定。

技术实现要素:

5.为了改善包装膜容易粘附在冲膜块的情况,本技术提供一种包装膜冲膜装置。

6.本实用新型提供的一种包装膜冲膜装置采用如下的技术方案:

7.一种包装膜冲膜装置,包括固定板,所述固定板的一侧壁上设置有模具板,且所述固定板与模具板之间形成有包装膜通过的冲膜间隙,所述固定板相对远离模具板的一侧设置有模具推板,所述固定板上设置有驱动模具推板朝向模具板升降移动的驱动件,所述模具板上开设有与模具推板相配合的模具孔,且所述模具孔沿模具推板移动方向贯穿模具推板;所述固定板上设置有抵压块,所述固定板上设置有驱动抵压块朝向模具板升降移动的升降件,且所述抵压块相对靠近模具板的一侧与模具板相抵触。

8.通过采用上述技术方案,对包装膜进行冲膜作业时,包装膜从固定板和模具板之间的冲膜间隙通过,且模具板对包装膜的运输起到承托作用,当包装膜的待冲膜部分运输至模具推板处时,固定板上的升降件驱动抵压块向模具板方向移动,进入抵压块将包装膜抵压固定在模具板上,固定板上的驱动件驱动模具推板向模具板方向移动,且模具推板将包装膜挤压至模具板上的模具孔内,从而对包装膜进行冲膜,当驱动件驱动模具推板完全脱离包装膜后,升降件驱动抵压块脱离包装膜。如此设置,在包装膜完成冲膜作业后,抵压块将包装膜抵压在模具板上,进而包装膜不易粘附在模具推板上随着模具推板上升,提高了包装膜位置的稳定性。

9.可选的,所述抵压块相对靠近模具板的一侧壁上设置有防刮垫。

10.通过采用上述技术方案,当升降件驱动抵压块将包装膜抵压在模具板上时,防刮垫减少了抵压块对包装膜表面造成剐蹭的概率。

11.可选的,所述固定板相对远离模具板的一侧壁设置有固定架,所述驱动件位于固定架上。

12.可选的,所述固定架包括固定连接轴和安装板,所述固定连接轴设置在固定板相

对远离模具板的侧壁上,所述安装板位于固定连接轴远离固定板的一端,所述驱动件位于安装板上。

13.可选的,所述固定连接轴设置有四个,且四个所述固定连接轴位于安装板的周侧。

14.可选的,所述固定板上开设有用于模具推板升降移动的冲膜孔,提高了模具推板移动的稳定性。

15.通过采用上述技术方案,当驱动件驱动模具推板进行冲膜作业时,模具推板在固定板上的冲膜孔内移动,使得模具推板在固定板内移动的更加稳定,便于模具推板对包装膜进行冲膜作业。

16.可选的,所述模具板上开设有多个通气孔,所述通气孔沿模具推板移动方向贯穿模具板。

17.通过采用上述技术方案,当包装膜在模具板上进行传输时,通气孔使得包装膜不会紧贴在包装膜上,提高了包装膜在移动过程中的便捷性。

18.可选的,所述模具板位于模具孔处设置有刮膜框,且所述刮膜框朝向模具孔呈收口设置。

19.通过采用上述技术方案,当模具推板将包装膜挤压到模具孔内,使得包装膜的待冲膜部分与包装膜相分离,进而当驱动件驱动模具推板上升时,位于模具孔内的包装膜被刮膜框所阻拦,减少了冲膜后的包装膜随着模具推板移动至冲膜间隙内的概率。

20.综上所述,本技术包括以下至少一种有益技术效果:

21.1.通过在固定板的一侧壁上设置模具板,且固定板与模具板之间形成有包装膜通过的冲膜间隙,固定板相对远离模具板的一侧设置模具推板,固定板上设置驱动模具推板朝向模具板升降移动的驱动件,模具板上开设与模具推板相配合的模具孔,且模具孔沿模具推板移动方向贯穿模具推板,固定板上设置抵压块,且固定板上设置驱动抵压块朝向模具板升降移动的升降件,且抵压块相对靠近模具板的一侧与模具板相抵触,对包装膜进行冲膜作业时,包装膜从固定板和模具板之间的冲膜间隙通过,且模具板对包装膜的运输起到承托作用,当包装膜的待冲膜部分运输至模具推板处时,固定板上的升降件驱动抵压块向模具板方向移动,进入抵压块将包装膜抵压固定在模具板上,固定板上的驱动件驱动模具推板向模具板方向移动,且模具推板将包装膜挤压至模具板上的模具孔内,从而对包装膜进行冲膜,当驱动件驱动模具推板完全脱离包装膜后,升降件驱动抵压块脱离包装膜。如此设置,在包装膜完成冲膜作业后,抵压块将包装膜抵压在模具板上,进而包装膜不易粘附在模具推板上随着模具推板上升,提高了包装膜位置的稳定性;

22.2.通过在模具板位于模具孔处设置刮膜框,且刮膜框朝向模具孔呈收口设置,当模具推板将包装膜挤压到模具孔内,使得包装膜的待冲膜部分与包装膜相分离,进而当驱动件驱动模具推板上升时,位于模具孔内的包装膜被刮膜框所阻拦,减少了冲膜后的包装膜随着模具推板移动至冲膜间隙内的概率。

附图说明

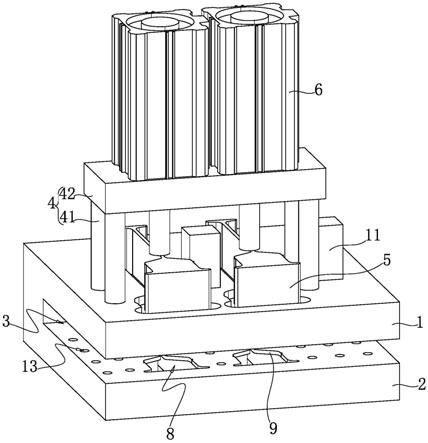

23.图1是本技术实施例中的一种包装膜冲膜装置的整体结构示意图;

24.图2是本技术实施例中的一种包装膜冲膜装置的爆炸示意图。

25.附图标记说明:1、固定板;2、模具板;3、冲膜间隙;4、固定架;41、固定连接轴;42、

安装板;5、模具推板;6、驱动件;7、冲膜孔;8、模具孔;9、刮膜框;10、抵压块;11、升降件;12、防刮垫;13、通气孔。

具体实施方式

26.以下结合附图1

‑

2对本技术作进一步详细说明。

27.本实用新型实施例公开一种包装膜冲膜装置。

28.参照图1和图2,一种包装膜冲膜装置,包括呈长方形板状的固定板1,固定板1面积最大的一侧壁上一体成型设置有呈“l”形的模具板2,即固定板1与模具板2整体呈“u”字形,且固定板1与模具板2之间形成有供包装膜通过的冲膜间隙3。

29.参照图1和图2,固定板1相对远离模具板2的一侧焊接设置有固定架4,固定架4包括固定连接轴41和安装板42,呈圆柱状的固定连接轴41设置有四个,呈长方形板状的安装板42位于固定连接轴41相对远离固定板1的一端,且四个固定连接轴41分别位于安装板42的四个端角处。

30.参照图1和图2,固定板1相对远离模具板2的一侧升降设置有模具推板5,且模具推板5位于固定板1和安装板42之间,安装板42上设置有驱动模具推板5升降移动的驱动件6,本技术实施例中,驱动件6可以是气缸,且驱动件6的动力输出端与模具推板5相对远离模具板2的一侧壁固定连接。

31.参照图1和图2,固定板1沿着模具推板5升降方向开设有冲膜孔7,且冲膜孔7贯穿固定板1,模具板2沿着模具推板5升降移动方向开设有模具孔8,且模具孔8贯穿模具板2,冲膜孔7与模具孔8均和模具推板5相滑动配合,模具板2位于模具孔8处的周侧边缘设置有刮膜框9,且刮膜框9朝向模具孔8呈收口设置。

32.参照图1和图2,固定板1上朝向模具板2升降设置有呈圆柱状的抵压块10,且固定板1上设置有驱动抵压块10升降移动的升降件11,本技术实施例中,升降件11可以是气缸,且升降件11的动力输出端与抵压块10相对远离模具板2的一端相连接。当升降件11驱动抵压块10向模具板2移动时,抵压块10与模具板2相抵触,且抵压块10相对靠近模具板2的一侧壁上固定粘接有呈圆形的防刮垫12,本技术实施例中,防刮垫12可以是橡胶垫,防刮垫12使用热熔胶固定粘接在抵压块10上。

33.参照图1和图2,模具板2上开设有多个呈圆形的通气孔13,且通气孔13沿模具推板5升降移动方向贯穿模具板2,当包装膜在模具板2上移动时,通气孔13使得包装膜不会与模具板2之间形成气封,导致包装膜运输不便。

34.本实用新型实施例一种包装膜冲膜装置的实施原理为:当包装膜的待冲膜部分运输至模具推板5处时,固定板1上的升降件11驱动抵压块10向模具板2方向移动,进入抵压块10将包装膜抵压固定在模具板2上,固定板1上的驱动件6驱动模具推板5向模具板2方向移动,且模具推板5将包装膜挤压至模具板2上的模具孔8内,从而对包装膜进行冲膜,当驱动件6驱动模具推板5完全脱离包装膜后,升降件11驱动抵压块10脱离包装膜。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1