一种冷轧薄带钢拉伸应变硬化指数在线检测方法及其装置与流程

1.本发明涉及无损检测技术领域,更具体地,涉及一种冷轧薄带钢拉伸应变硬化指数在线检测方法及其装置。

背景技术:

2.拉伸应变硬化指数又称加工硬化指数或应变硬化指数,用以评价薄板冲压成形性能。拉伸应变硬化指数的检测方法是采用静态轴向拉伸试验方法,在室温下,试样在屈服后均匀塑性变形范围内的应力-应变数据或均匀塑性变形范围内一段区间内的应力-应变数据,在双对数坐标平面上求取关系曲线的斜率。检测标准依据gb/t 5028、jisz2253、astm e646等。

3.n值在应力应变曲线上代表指数,其物理意义就是单向拉伸出现颈缩时的变形量,n值越大,代表材料均匀变形的能力越强,于是局部破裂的可能性降低。n值一般为0.2-0.5,奥氏体钢的n值较大,奥氏体不锈钢可以达到0.5以上。一般该值越大越好,越大说明材料的加工硬化能力较强。n值越大,拉延能力越强,冲压性能好。相反,当n值小时,冲压能力差。现有技术中对拉伸应变硬化指数的检测方法通常采用切样离线试验法,切样离线试验法的优点是简单,结果直接且精度高。但这种方法存在如下弊端:1.数据时滞大,在线控制比较困难。2.数据不完整,仅能反应一卷带钢头和尾的值;3.剪切浪费。机组在生产时,由于某种原因停机或者低速生产,为了维持头和尾合格,则中间也合格的经验判断,此时通常要切除一段“疑似不合格”的带钢。切多少没有判断标准,只能尽量多切,造成了大量带钢浪费。4.需要24h不间断有人在机旁作业,劳动强度大,人工成本较高。

技术实现要素:

4.本发明的目的在于提供一种冷轧薄带钢拉伸应变硬化指数在线检测方法,通过对运行的带钢施加综合的电磁检测,实时获取多个电磁参数组,同时对电磁参数组进行了扩展,对影响电磁参数的间距进行修正补偿,并考虑了带钢厚度的影响,将参数冷轧薄带钢的一元线性回归统计数据模型进行训练,实现在线精确测量带钢拉伸应变硬化指数的目的。

5.为了实现上述目的,本发明采用以下技术方案:

6.依据本发明的一个方面,提供一种冷轧薄带钢拉伸应变硬化指数在线检测方法,包括以下步骤:

7.s1.建立用于冷轧薄带钢拉伸应变硬化指数的一元线性回归统计数据模型;

8.s2.对一元线性回归统计数据模型的适用性进行训练;

9.s3.将一元线性回归统计数据模型模型应用于确定冷轧薄带钢拉伸应变硬化指数。

10.依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,其中s1中一元线性回归统计数据模型的拉伸应变硬化指数公式如下:

[0011][0012]

满足条件:4≤g

real

≤6

[0013]

其中,n为冷轧薄带钢材料的拉伸应变硬化指数,an为常数项,xi为所需要的电磁参数,ci为相应的回归系数,an,ci均通过数据试验获得,g

real

为带钢和传感器之间的间距实际波动值,bn为补偿系数,g

real

为带钢和传感器之间的间距实际波动值g。

[0014]

依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,其中s2包括以下步骤:

[0015]

s21.利用带钢的在线硬件检测系统在线检测一组电磁参数;所述一组电磁参数包括41个电磁响应参数,分别对应于切线磁场谐波响应参数em1-em11、巴克豪森噪声检测响应参数em12-em18、增量磁导率电磁检测响应参数em19-em25和多频涡流电磁检测响应参数em26-em41;

[0016]

s22.利用带钢的在线硬件检测系统在线检测带钢和传感器之间的间距实际波动值g以及当前带钢厚度;

[0017]

s23.对获得的电磁参数组按规则进行扩展项;

[0018]

s24.根据数据试验和分析,从电磁参数组和扩展项中筛选出适用一元线性回归统计数据模型的电磁参数组;

[0019]

s25.对带钢拉伸应变硬化指数进行计算。

[0020]

依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,当4mm≤g≤6mm时,实际波动值引入到一元线性回归统计数据模型中,进行补偿运算;当g>6mm或者g<4mm时,导致电磁参数偏差大,表明冷轧薄带钢检测系统处于异常状态。

[0021]

依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,其中补偿运算的公式如下:

[0022]

b(g-4)

[0023]

其中,b为补偿系数,数据试验得到,g为间距的是实际测量值。

[0024]

依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,其中s22中的在线硬件检测系统包括托辊,由前后两根所述托辊托置的带钢,位于所述带钢下方且设置在托辊之间的电磁检测单元,设置在所述电磁检测单元下部的探头升降装置,设置在所述电磁检测单元两侧的机械限位装置以及设置在所述电磁检测单元侧端的测距仪表。

[0025]

依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,其中s23中的规则如下式:

[0026][0027]

其中,em为原始检测电磁信号;nm为扩展电磁信号。

[0028]

依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,其中步骤s25包括以下步骤:

[0029]

s251.获取冷轧薄带钢的输入参数;

[0030]

s252.将输入参数代入一元线性回归统计数据模型中;

[0031]

s253.根据一元线性回归统计数据模型获取冷轧薄带钢拉伸应变硬化指数的无损检测值。

[0032]

依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,其中s251中的输入参数包括数字钢卷、电磁信号参数、探头与带钢间距以及带钢拉伸应变硬化指数逐步回归系数表。

[0033]

依据本发明上述方面的一种冷轧薄带钢拉伸应变硬化指数在线检测方法,还包括以下步骤:

[0034]

采用离线拉伸测试的方法对带钢的头和带钢的尾取样相同,获得带钢的拉伸应变硬化指数的数值;

[0035]

将上述步骤的得到数值和在线测量的对应位置的断后伸长率代入一元线性回归统计数据模型的数值进行比较,测试样本是否合格。

[0036]

依据本发明的另一个方面,还提供一种冷轧薄带钢拉伸应变硬化指数的在线检测系统,包括:

[0037]

电磁检测单元,设于带钢下方的升降装置上,通过对带钢实施电磁检测,以获得多个电磁响应信号;

[0038]

测距仪,设于所述电磁检测单元上,用以获取所述带钢的下表面与所述电磁检测单元之间的间距g;

[0039]

控制计算机,用以控制所述升降装置的升降、横移运动,以及控制所述电磁检测单元和测距仪的工作,

[0040]

在线检测系统通过执行所述的冷轧薄带钢拉伸应变硬化指数在线检测方法得到冷轧薄带钢的拉伸应变硬化指数。

[0041]

采用上述技术方案,本发明具有以下优点:

[0042]

本发明提供一种冷轧薄带钢拉伸应变硬化指数在线检测方法及其装置,通过建立冷轧薄带钢的一元线性回归统计数据模型,获得上述材料对应位置处的电磁参数集,测量间距和带钢的厚度,然后进行数据模型训练,之后再将该数据模型用于在线检测,该冷轧薄带钢拉伸应变硬化指数在线检测方法实用性能强,科学性能高,在线控制性能强,减少了切样离线试验法造成的在线控制性能差的技术问题,节约了大量带钢原料,人工成本低。

附图说明

[0043]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。

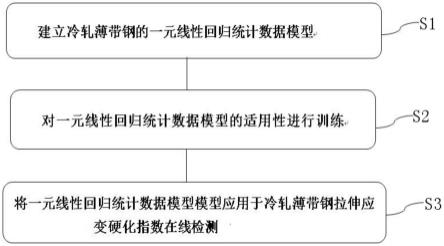

[0044]

图1是本发明带钢拉伸应变硬化指数在线检测方法的流程图;

[0045]

图2是本发明带钢检测系统的配置图;

[0046]

图3是本发明带钢的在线硬件检测系统的结构图;

[0047]

图4是本发明带钢的拉伸应变硬化指数的计算流程图;

[0048]

图5是本发明带钢全长方向的拉伸应变硬化指数分布。

具体实施方式

[0049]

以下结合说明书附图对本发明的技术方案进行具体说明,在具体实施方式中详细

叙述本发明的详细特征以及优点,其内容足以使任何本领域技术人员了解本发明的技术内容并据以实施,且根据本说明书所揭露的说明书、权利要求及附图,本领域技术人员可轻易地理解本发明相关的目的及优点。

[0050]

图1示出本发明带钢拉伸应变硬化指数在线检测方法的流程图;

[0051]

一种冷轧薄带钢拉伸应变硬化指数在线检测方法具体如图1所示,包括以下步骤:

[0052]

s1.建立冷轧薄带钢的一元线性回归统计数据模型;

[0053]

其中s1中一元线性回归统计数据模型的基本形式如下:

[0054][0055]

满足条件:4≤g

real

≤6

[0056]

其中,n为材料的拉伸应变硬化指数,a为常数项,x为所需要的电磁参数信号,c为相应的回归系数,a,c均通过数据试验获得,greal为带钢和传感器之间的间距实际波动值。

[0057]

图2示出本发明检测系统带钢检测系统的配置图;图3示出了本发明带钢的在线硬件检测系统的结构图。

[0058]

s2.对一元线性回归统计数据模型的适用性进行训练;

[0059]

本发明的完整的带钢检测系统如图1所示,包括在线硬件检测系统,配套的软件系统、数学模型以及相应的数据接口和计算机网络等。本发明通过带钢的在线硬件检测系统人工检测出一组输入参数,带钢的在线硬件检测系统包括托辊2,由前后两根所述托辊托置的带钢1,位于带钢1下方且设置在托辊之间的电磁检测单元3,设置在电磁检测单元下部的探头升降装置5,设置在电磁检测单元3两侧的机械限位装置6以及设置在电磁检测单元3侧端的测距仪表4。

[0060]

在线硬件检测系统工作原理为:硬件检测系统具体如图3所示,带钢1通常以0-300m/min的速度运行,带钢1经由两根前后布置的托辊2,实现带钢1的运行轨迹线稳定,两个托辊2之间布置有可以升降和宽向横移的电磁检测单元3,电磁检测单元3置于运行带钢下方,由控制系统实现其升降和横移。硬件检测系统中还包括测距仪表4,测距仪表4的作用是实时测量电磁检测单元3与带钢1下表面的间距并发送到控制计算机中。探头升降装置5实现电磁检测单元3的上下动作,机械限位装置6保障电磁检测单元3与带钢1之间的安全距离。

[0061]

其中,s2包括以下步骤:

[0062]

s21.通过带钢的在线硬件检测系统人工在线测量一组输入参数;

[0063]

s21中的输入参数包括电磁参数组、带钢和传感器之间的间距实际波动值g以及当前带钢厚度。

[0064]

特别地,带钢的下表面和探头升降装置5之间的距离7是关键参数,由于带钢1运行时有抖动,以及薄带钢固有的板性的波动等外部因素影响,带钢的间距是微幅波动的,通过测距仪表4进行实时测量,其目标值为5mm,允许误差为

±

1mm,该参数称为g,作为检测数学模型的一个输入参数。当4mm≤g≤6mm时,实际波动值引入到一元线性回归统计数据模型中,进行补偿运算;当g>6mm或者g<4mm时,导致电磁参数偏差大,表明冷轧薄带钢检测系统处于异常状态。

[0065]

补偿计算的公式为:b(g-4),其中:b为补偿系数,b通过数据试验得到,g为带钢和传感器之间的实际测量的间距值。

[0066]

s22.利用带钢的在线硬件检测系统,综合应用若干种检测方法获取冷轧薄带钢的电磁参数组;

[0067]

带钢的在线硬件检测系统是检测的物理基础。本技术方案中带钢的在线硬件检测系统综合应用了切线磁场谐波分析、巴克豪森噪声、增量磁导率、多频涡流四种方法的综合测量方法,由于每个电磁测量方法输出为一个曲线信号。为了便于应用,上述四个电磁检测的结果曲线,通过定义转化为若干量化参数来表征。具体如下表1-4所示:

[0068]

表1激励磁场切线磁场谐波响应参数(共11项,emi,i=1,

……

,11)

[0069][0070][0071]

表2巴克豪森噪声检测响应参数(共7项,emi,i=12,

……

,18)

[0072][0073]

表3增量导磁率电磁检测响应参数(共7项,emi,i=19,

……

,25)

[0074][0075]

表4多频涡流电磁检测响应参数(共16项,emi,i=20,

……

,41)

[0076][0077]

带钢的在线硬件检测系统最多输出41个电磁参数

[0078]

s23.对获得的电磁参数组按规则进行扩展项;

[0079]

对41个电磁参数进行扩展项,按此规则

[0080][0081]

其中:em为原始检测电磁信号;nm为扩展电磁信号。

[0082]

以下以“n90”代表带钢的拉伸应变硬化指数。

[0083]

s24.根据数据试验和分析,从电磁参数组和扩展项中筛选出适用一元线性回归统计数据模型的电磁参数组;在一个具体的实施例中,从41个电磁参数及其扩展项中,得到以下25项电磁参数如下表5所示,可以用于计算带钢的n90值:

[0084]

表5.筛选出的电磁参数组

[0085]

xem设备编号emix1em1a3x2em3a7x3em9h

co

x4em10h

ro

x5em11v

mag

x6em13m

mean

x7em20u

mean

x8em23dh25ux9em36mag3

x10em41ph4x11em1’a3x12em2’a5x13em10’h

ro

x14em22’h

cu

x15em27’re2x16em29’re4x17em36’mag3x18em41’ph4

[0086]

图4示出了本发明带钢的拉伸应变硬化指数的计算流程图。

[0087]

s25.对带钢拉伸应变硬化指数进行计算。

[0088]

步骤s25包括以下具体步骤如图4所示:

[0089]

s251.获取冷轧薄带钢的输入信号指标;

[0090]

s252.将输入信号指标代入一元线性回归统计数据模型框架中;

[0091]

s253.对输入信号指标进行信号处理,获取冷轧薄带钢拉伸应变硬化指数的无损检测值。

[0092]

其中:输入信号指标包括数字钢卷、电磁信号参数、探头与带钢间距以及带钢拉伸应变硬化指数逐步回归系数表。

[0093]

在一个具体的实施例中,计算n90的数学模型:

[0094][0095]

满足条件:4≤g

real

≤6

[0096]

x和g

real

是电磁参数变量和间距变量,通过在线测量获知,通过一定规模的数据试验,得到an90,c,bn90分别如下:

[0097]an90

=-241.6679,b

n90

=0.05689和电磁参数集x相对应的c系数详见下表6:

[0098]

表6:电磁参数集和系数值

[0099][0100][0101]

s3.将一元线性回归统计数据模型模型应用于冷轧薄带钢拉伸应变硬化指数在线检测。

[0102]

s3包括以下具体步骤:

[0103]

s31.采用离线拉伸测试的方法对带钢的头和带钢的尾取样相同,获得带钢的拉伸应变硬化指数的数值;

[0104]

s32.将s31的得到数值和在线测量的对应位置的断后伸长率代入一元线性回归统计数据模型的数值进行比较,测试样本是否合格。

[0105]

在一个具体的实施例中,在一条生产线上应用了上述技术方案,应用到一卷带钢的在线检测,带钢的厚度为0.655mm,宽度为1565mm,带钢全长为3309m;在线硬件检测系统有2900个输出,也即平均1.14米一个测量结果。

[0106]

n90数学模型

[0107][0108]

其中:带入an90,c系数,bn90值,以及实时检测得到的输入参数x和g,得到以下的计算结果如下表7所示:

[0109]

表7n90电磁参数实际值,间距值和计算值

[0110][0111]

图5是本发明带钢全长方向的拉伸应变硬化指数分布;将一元线性回归统计数据模型用于一卷带钢的实时检测,全长方向的拉伸应变硬化指数(n90)的检测结果如下图5所示,图5中横坐标为带钢长度(m),纵坐标为带钢的拉伸应变硬化指数(n90)。比之现有技术的只能剪切试样来测试,数据量和实时性均大大提升。

[0112]

冷轧薄带钢拉伸应变硬化指数在线检测方法应用于某生产线100卷seddq带钢的塑性应变比在线测量,并头尾各取样一样,采用离线拉伸测试的方法获得断后伸长率,共2000组,所得到的结果和在线测量的对应的位置值比较,可信度为94%,在10%的相对误差精度范围内,样本的合格率为90%以上。

[0113]

本发明还提供一种冷轧薄带钢拉伸应变硬化指数的在线检测系统,包括:

[0114]

电磁检测单元,设于带钢下方的升降装置上,通过对带钢实施电磁检测,以获得多个电磁响应信号;

[0115]

测距仪,设于所述电磁检测单元上,用以获取所述带钢的下表面与所述电磁检测单元之间的间距g;

[0116]

控制计算机,用以控制所述升降装置的升降、横移运动,以及控制所述电磁检测单元和测距仪的工作,

[0117]

在线检测系统通过执行所述的冷轧薄带钢拉伸应变硬化指数在线检测方法得到冷轧薄带钢的拉伸应变硬化指数。

[0118]

最后,需要指出的是,虽然本发明已参照当前的具体实施例来描述,但是本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,在不脱离本发明构思的前提下还可以作出各种等效的变化或替换,因此,只要在本发明的实质精神范围内对上述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1