一种基于多目标粒子群算法的重型机床基础设计方法

1.本发明属于重型机床的基础设计领域,其中涉及到基础有限元模型网格划分最优,基于多目标粒子群优化算法进行基础参数优化设计。

背景技术:

2.在重型数控机床中,每一个组成部件的设计制造都会不同程度影响机床的整机性能,机床结构件的刚度、组件的装配、基础的承载变形等会均使机床产生加工误差。作为重型机床的支撑部件,因其刚性不足造成的低承载能力,会导致重型机床和混凝土基础的耦合变形,严重影响机床工作精度及精度保持性,因此混凝土基础设计时,其刚度、固有频率是主要考虑的设计目标。而保证混凝土基础的刚度,提高承载变形能力,往往是考虑基础的布筋方式。传统的重型机床布筋结构时采用从基础底部到上部采用均匀布筋层方式,花费巨大,采用非均匀布筋保证基础性能的同时,又能大大减小建造成本。由于基础混凝土的设计参数较多,需要考虑的目标因素也较多,各个目标因素和设计参数之间并非相互独立的,而是存在一定的耦合,设计时需要考虑各个部件的耦合作用,因此计算最优的布筋率、选择合适的混凝土、钢筋型号,保证基础的承载能力的同时,控制较低的建造成本,具有重要的工程意义。

技术实现要素:

3.本发明的核心是根据机床基础的结构和受力特点,建立基础有限元模型,进行求解过程的最优网格优化设计;在此基础上引入多目标粒子群优化算法,确定三个方向的布筋率、混凝土型号、钢筋型号为设计变量,最小建造成本、最大固有频率、最小承载变形为目标函数,进行基础主要参数的优化设计,达到基础性能最优、建造成本最低。

4.本发明采用的技术方案为一种基于多目标粒子群算法的重型机床基础设计方法,具体而言,各步骤技术方案如下:

5.(1)针对机床基础的结构特点,选择六面体八节点单元划分机床基础。根据机床的加工区域特点,假设x轴方向划分3个部分,m个单元,即m=m1+m2+m3,y轴划分3个部分,n个单元,即n=n1+n2+n3;考虑机床的基础负载时自身在竖向的变形情况,z轴划分2部分,k层单元,即k=k1+k2,所以基础的总单元数为m*n*k,总的节点数为((m+1)*(n+1)*(k+1))。按照“先行(y轴)后列(x轴)再层(z轴)”依次进行单元和节点的编号,只需令n1=n2=n3、m1=m2=m3、k1=k2,即可实现对基础单元的均匀划分。

6.(2)根据单元编号,进行单元刚度矩阵的求解。假定机床基础x、y、z轴方向的长度为a、b、c,对应x方向上每个部分单元的大小分别为为a、b、c,对应x方向上每个部分单元的大小分别为机床基础y、z方向的单元尺寸划分于x方向同理。每个节点的坐标分段表示,当i≤(m1+1)j≤(n1+1)l≤(k1+1),节点坐标表示为

[0007][0008]

(3)根据单元编号和节点坐标,建立空间六面体八节点单元刚度矩阵,

[0009][0010]

式中:k

e

为机床基础的单元刚度矩阵,b为机床基础单元的几何矩阵,d为空间问题的弹性系数矩阵。ω为机床基础单元的体积。根据节点编号,组集机床基础整体刚度矩阵。

[0011]

(4)将机床上部结构的自重等效成节点力,施加在机床立柱截面对应基础表面位置的节点处,在机床基础的下表面节点处添加节点位移约束,建立有限元平衡方程:

[0012]

s=k\f

[0013]

求解整体的节点位移列阵。其中s为机床基础有限元模型的整体位移列阵,k为整体刚度矩阵,f为整体节点载荷列阵。

[0014]

(5)假定机床基础有限元模型的边界条件、受载情况不变,选取受力区域的某一节点p为研究对象,由步骤(4)得到整体结构的节点位移列阵中建立以p点z向位移为自变量的目标函数

[0015]

u

p

(z)=f(m,n,k)

[0016]

式中,m、n、k为x、y、z方向的划分单元个数。

[0017]

(6)考虑到实际应用场景,建立迭代终止准则

[0018][0019]

当外界条件不变,相邻两次迭代产生的u

p

(z)之差足够小时,说明得到的m、n、k满足划分单元的精度要求,根据最佳的单元划分情况,进行基础参数优化。

[0020]

(7)确定设计变量参数,对基础的关键设计参数实施优化设计。设基础混凝土型号为c

n

、x向配筋率为ρ

x

、y向配筋率ρ

y

、z向配筋率ρ

z

、钢筋型号为φ

n

,确定这5个参数为设计变量;

[0021]

x=[c

n

,ρ

x

,ρ

y

,ρ

z

,φ

n

]

t

=[x1,x2,x3,x4,x5]

t

[0022]

(8)设定目标函数。基础的主要设计参数影响着机床基础系统的刚度、变形等性能,基础设计应综合基础承载下变形、固有频率和建造成本等因素。所以设定三个目标函数来实现对机床基础设计优化。

[0023][0024]

式中,p(x)为基础的成本函数,u(x)为机床基础受力节点的z向变形函数,f(x)为基础固有频率函数。

[0025]

(9)添加约束条件。查阅《动力机器基础设计规范gb50040》以及《混凝土结构设计规范gb50010

‑

2002》,结合重型数控机床独有的工作状况以及加工条件,对重型数控机床地基基础的设计变量进行约束

[0026]

c

20

≤c

n

≤c

60

[0027]

0.15%≤ρ

x

≤1.5%

[0028]

0.15%≤ρ

z

≤1.5%

[0029]

0.2%≤ρ

y

≤1.5%

[0030]

0.01≤φ

n

≤0.025

[0031]

(10)确定粒子群算法的主要参数,进行求解计算。

[0032]

确定惯性权重,采用从0.9线性递减到0.4的策略,

[0033][0034]

其中,k为算法的最大迭代次数,k为当前迭代次数,ω

max

、ω

min

分别为最大(初始)惯性权重和最小(终止)惯性权重。

[0035]

确定学习因子c1、c2,综合来看一般取1≤c1,c2≤2.5。

[0036]

(11)将参数代入速度、粒子更新公式,求出最优值。

[0037][0038][0039]

式中,

‑‑

第i个粒子在d维空间中k+1次迭代的位置;

[0040]

‑‑

第i个粒子在d维空间中k次迭代的位置;

[0041]

‑‑

第i个粒子在d维空间中k次迭代后的个体极值;

[0042]

‑‑

整个群体在d维空间中k次迭代后的群体极值。

[0043]

(12)根据得到的最优参数,进行机床基础混凝土型号、钢筋型号的选择,不同位置的加筋率的设计,使得设计的机床基础复合工程要求的前提下,造价成本最低。

[0044]

本发明的有益效果在于:重型数控机床的基础大部分采用均匀布筋的方式,虽然保证了机床基础的刚度,但考虑到机床基础的受力变形情况,均匀布筋的方式势必会出现部分区域刚度过剩情况,增加使用的钢筋造成一定的资源浪费。本发明提出了基于多目标粒子群算法的重型机床基础设计方法,以最小建造成本、最大固有频率、最小承载变形为目标函数,对基础进行主要参数的优化分析,使机床基础的刚度、固有频率达到工程要求的前提下,得到最优的配筋范围,实现工程建造成本最低。

附图说明

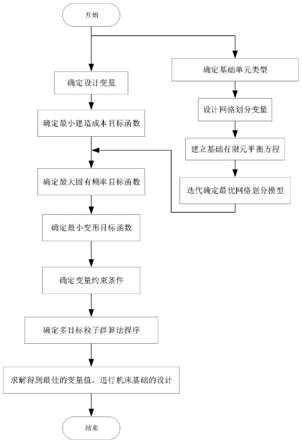

[0045]

图1为本方法的实施流程图。

[0046]

图2为单元和节点的编号图。

具体实施方式

[0047]

以下结合附图和实施例对本发明进行详细说明。

[0048]

一种基于多目标粒子群算法的重型机床基础设计方法,具体而言,各步骤技术方案如下:

[0049]

(1)针对机床基础的结构特点,选择六面体八节点单元划分基础。根据机床的加工区域特点,假设x轴方向划分3个部分,m个单元,即m=m1+m2+m3,y轴划分3个部分,n个单元,即n=n1+n2+n3;考虑基础负载时自身在竖向的变形情况,z轴划分2部分,k层单元,即k=k1+

k2,所以基础的总单元数为(m*n*k),总的节点数为((m+1)*(n+1)*(k+1))。按照“先行(y轴)后列(x轴)再层(z轴)”依次进行单元和节点的编号,如图2所示。只需令n1=n2=n3、m1=m2=m3、k1=k2,即可实现对基础单元的均匀划分。

[0050]

(2)根据单元编号,进行单元刚度矩阵的求解。假定机床基础x、y、z轴方向的长度为a、b、c,对应三个方向上每个部分单元的大小分别为个部分单元的大小分别为b、c同理。

[0051]

每个节点的坐标可分段表示,当i≤(m1+1)j≤(n1+1)l≤(k1+1),节点坐标可表示为其他节点坐标同理可得。

[0052]

(3)根据单元编号和节点坐标,建立空间六面体八节点单元刚度矩阵,

[0053][0054]

式中,b为几何矩阵,d为空间问题的弹性系数矩阵。

[0055]

根据节点编号,组集机床基础整体刚度矩阵。

[0056]

(4)将机床上部结构的自重等效成节点力,施加在机床立柱截面对应基础表面位置的节点处,在基础的下表面节点处添加节点位移约束,建立有限元平衡方程:

[0057]

s=k\f

[0058]

求解整体的节点位移列阵。

[0059]

(5)假定基础有限元模型的边界条件、受载情况不变,选取受力区域的某一节点p为研究对象,由步骤(4)得到整体结构的节点位移列阵中建立以p点z向位移为自变量的目标函数

[0060]

u

p

(z)=f(m,n,k)

[0061]

式中,m、n、k为x、y、z方向的划分单元个数。

[0062]

(6)考虑到实际应用场景,建立迭代终止准则

[0063][0064]

当外界条件不变,相邻两次迭代产生的u

p

(z)之差足够小时,说明得到的m、n、k满足划分单元的精度要求,根据最佳的单元划分情况,进行基础参数优化。

[0065]

(7)确定设计变量参数,对基础的关键设计参数实施优化设计。设基础混凝土型号为c

n

、x向配筋率为ρ

x

、y向配筋率ρ

y

、z向配筋率ρ

z

、钢筋型号为φ

n

,确定这5个参数为设计变量;

[0066]

x=[c

n

,ρ

x

,ρ

y

,ρ

z

,φ

n

]

t

=[x1,x2,x3,x4,x5]

t

[0067]

(8)设定目标函数。基础的主要设计参数影响着机床基础系统的刚度、变形等性能,基础设计应综合基础承载下变形、固有频率和建造成本等因素。所以设定三个目标函数来实现对机床基础设计优化。

[0068][0069]

式中,p(x)为基础的成本函数,u(x)为机床基础受力节点的z向变形函数,f(x)为

基础固有频率函数。

[0070]

(9)添加约束条件。查阅《动力机器基础设计规范gb50040》以及《混凝土结构设计规范gb50010

‑

2002》,结合重型数控机床独有的工作状况以及加工条件,对重型数控机床地基基础的设计变量进行约束

[0071]

c

20

≤c

n

≤c

60

[0072]

0.15%≤ρ

x

≤1.5%

[0073]

0.15%≤ρ

z

≤1.5%

[0074]

0.2%≤ρ

y

≤1.5%

[0075]

0.01≤φ

n

≤0.025

[0076]

(10)确定粒子群算法的主要参数,进行求解计算。

[0077]

确定惯性权重,一般采用从0.9线性递减到0.4的策略,

[0078][0079]

其中,k为算法的最大迭代次数,k为当前迭代次数,ω

max

、ω

min

分别为最大(初始)惯性权重和最小(终止)惯性权重。

[0080]

确定学习因子c1、c2,综合来看一般取1≤c1,c2≤2.5。

[0081]

(11)将参数代入速度、粒子更新公式,求出最优值。

[0082][0083][0084]

式中,

‑‑

第i个粒子在d维空间中k+1次迭代的位置;

[0085]

‑‑

第i个粒子在d维空间中k次迭代的位置;

[0086]

‑‑

第i个粒子在d维空间中k次迭代后的个体极值;

[0087]

‑‑

整个群体在d维空间中k次迭代后的群体极值。

[0088]

(12)根据得到的最优参数,进行基础混凝土型号、钢筋型号的选择,不同位置的加筋率的设计,使得设计的基础复合工程要求的前提下,造价成本最低。假设基础的尺寸为45

×

15

×

3,优化后的结果,如下表所示

[0089]

表1设计变量优化结果

[0090][0091]

表2机床基础设计情况

[0092]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1