一种乳化液制备喷洒系统的制作方法

1.本发明涉及道路施工设备技术领域,尤其涉及一种乳化液制备喷洒系统。

背景技术:

2.压路机工作时,工作轮表面需要喷洒液体,避免工作轮与路面高温沥青砼之间发生黏连;现有技术通常采用人工携带背负式喷雾器喷洒隔离液至工作轮表面,使压路机工作轮表面覆盖一层隔离液实现工作轮与路面高温沥青砼之间的隔离,这种工作方式存在以下缺点:(1)安全性低,由于压路机是一种大型施工机械,工作轮巨大导致行驶盲区较大,采用这种方式喷洒隔离液会使工作人员有被压路机压到的危险,且工作环境温度高、烟尘危害大,严重影响工作人员的健康;(2)喷雾器中隔离液喷完后需要补料,补料耗时较长,压路机需要停下等待,在停下等待的这段时间容易造成与压路机工作轮接触的路面短时过载,导致路面被压坏,此方法费时且工作效率低,容易导致路面损坏;(3)喷雾器采用的隔离液通常为柴油或乳化液,其中柴油雾化后气味重,对工作人员有害,而且纯柴油的使用成本较高;乳化液一般为经过乳化剂乳化勾兑的水油乳化液,这种乳化液通常根据施工进度预先制作,超出制作量时即预先制作的乳化液使用完时需要另行制作,较为费时,在用不完时,长时间存放容易造成油水分离无法使用,导致浪费、增加使用成本;一般乳化液制备时需要使用乳化剂实现油(一般为色拉油)水的混合,乳化液的配制与乳化剂、油、水的配比有较为严格的固定比例,否则可能出现浮油堵塞喷雾器等现象,而且乳化剂容易对环境造成污染且对人体有害,同时也增加了成本。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种乳化液制备喷洒系统可以有效提高压路机隔离液的制备效率和成本。

4.技术方案:为实现上述目的,本发明的一种乳化液制备喷洒系统,包括油路系统、水路系统、乳化系统和喷洒系统;所述油路系统的进料端连接于供油设备,所述油路系统的出料端连接于乳化系统的进油端;所述水路系统的进料端连接于供水设备,所述水路系统的出料端连接于乳化系统的进水端,所述乳化系统的出料端连接于喷洒系统的进料端;所述喷洒系统的出料端设有喷洒梁。

5.进一步地,所述油路系统包括接油口、第一三通、油泵和压力调节阀;所述油口一端连接于供油设备,所述油口另一端连接于第一三通的第一进料端;所述第一三通的出料端连接于油泵的进料端,所述油泵的出料端连接于压力调节阀的进料端;所述压力调节阀的出料端连接于可调流量计的进料端,所述可调流量计的出料端连接于乳化系统的进油端,所述压力调节阀的回流端连接于第一三通的第二进料端;压力调节阀用于调节油路系统中的油压,在通过压力调节阀保持油路系统中油压恒定的情况下,通过可调流量计调节油路系统流入乳化系统中的油量,进而调节被乳化的乳化液中的油水比例。

6.进一步地,所述压力调节阀包括阀块和测压表;所述阀块的主通道设有进油口、出

油口、调压管道和测压口;所述进油口连接于油泵的出料端,所述出油口连接于可调流量计的进料端,所述测压表连接于测压口,所述调压管道内部设有调压阀柱,所述调压阀柱通过手动调节,所述调压管道管壁开设有回流口,所述回流口连接于第一三通的第二进料端。

7.进一步地,所述阀块设有排气口。

8.进一步地,所述第一三通的出料端与油泵的进料端之间设有油滤。

9.进一步地,所述水路系统包括接水口和水滤;所述接水口一端连接于供水设备,所述接水口另一端连接于水滤的进料端,所述水滤的出料端连接于连接于乳化系统的进水端。

10.进一步地,所述乳化系统包括乳化泵和滤芯;所述乳化泵的进料端连接于物料转接器的出油端和出水端,所述乳化泵的出料端连接于滤芯的进料端,所述滤芯的出料端连接于第二三通的第一进料端。

11.进一步地,所述乳化泵包括阀壳、阀座和搅拌结构;所述阀壳内部沿自身长度方向设有乳化腔,所述乳化腔一端连接有阀座,所述乳化腔设有出液口、进水口和进油口;所述搅拌结构可旋转连接于阀座;所述搅拌结构的搅拌端设于乳化腔,所述搅拌结构通过电机驱动;所述乳化腔呈圆柱结构;所述进水口设于乳化腔端部,所述进水口连接于水滤的出料端,所述进水口与阀座对向设置;所述出液口和进油口设于乳化腔周侧面,所述进油口连接于可调流量计的出料端,所述出液口设于靠近阀座的一侧,所述进油口设于靠近出液口的一侧。

12.进一步地,所述乳化腔两端均设有阻棒组;所述阻棒组长度设置不同,且呈非均匀环向分布;所述搅拌结构包括油封、轴承、驱动杆、第一搅拌环和第二搅拌环;所述油封和轴承叠设于阀座,所述驱动杆的驱动端连接于电机,所述驱动杆的搅拌端穿插油封和轴承设于乳化腔内部;所述第一搅拌环和第二搅拌环套设于驱动杆的搅拌端,所述第一搅拌环和第二搅拌环的轴心线垂直于驱动杆。

13.进一步地,所述喷洒系统包括喷泵和溢流阀;所述喷泵的进料端连接于第二三通的出料端,所述喷泵的出料端连接于溢流阀的进料端,所述溢流阀的出料端连接于喷洒梁,所述溢流阀的溢流端连接于第二三通的第二进料端。

14.有益效果:本发明的一种乳化液制备喷洒系统可以有效提高压路机隔离液的制备效率和成本,包括但不限于以下技术效果:

15.1)通过调整调压阀柱的行进距离可以改变回流口开口大小,从而调整油压范围,保证油压恒定,油液的流量通过可调流量计调节,进而控制油水比例;

16.2)设置乳化泵通过高速搅拌油水混合液,是一种物理剪切性乳化,无需添加乳化剂,降低成本且环保;

17.3)乳化隔离液实时调配,随用随时调配,避免浪费,通过调节油液的输入量调控油水比,容易调控,而且用油少,油水比为1

‑

50%,相较于现有纯油喷洒技术可减少一半以上的用油量,大大降低使用成本;

18.4)制备乳化隔离液所用的油为色拉油,不产生刺激气味,环保性强,污染少;

19.5)此系统具有功耗低、占用空间小、轻便、简单、易操作、易维护等特点。

附图说明

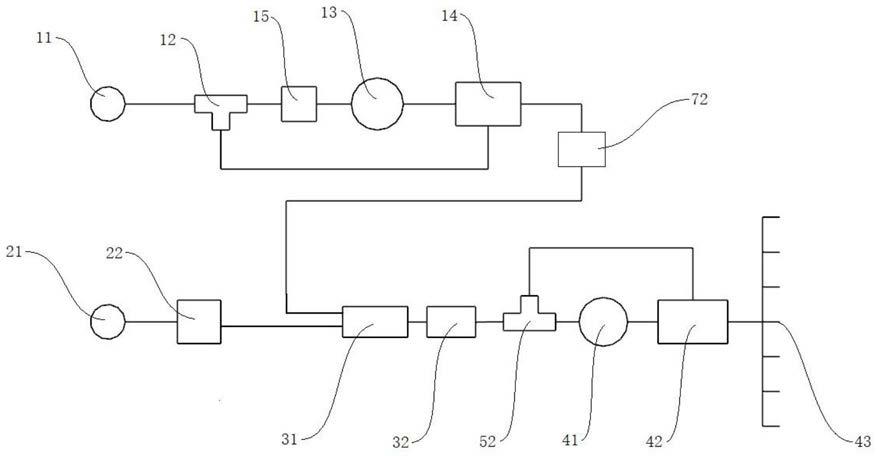

20.附图1为本发明的工艺流程图;

21.附图2为本发明的阀块的结构图;

22.附图3为本发明的乳化泵的结构图;

23.附图4为本发明的阻棒组的结构图。

具体实施方式

24.下面结合附图对本发明作更进一步的说明。

25.如附图1

‑

4:包括油路系统、水路系统、乳化系统和喷洒系统;所述油路系统的进料端连接于供油设备,所述油路系统的出料端连接于乳化系统的进油端;所述水路系统的进料端连接于供水设备,所述水路系统的出料端连接于乳化系统的进水端,所述乳化系统的出料端连接于喷洒系统的进料端;所述喷洒系统的出料端设有喷洒梁43,喷洒梁43的扇形喷口正对于压路机工作轮表面;油路系统和水路系统将油与水过滤后注入乳化系统,乳化系统将油水混合搅拌制成乳化液,通过喷洒系统泵出喷洒到压路机的工作轮表面,从而实现油水流动式可调配比乳化;其中供油设备所用的油为色拉油。

26.所述油路系统包括接油口11、第一三通12、油泵13和压力调节阀14;所述油口11一端连接于供油设备,所述油口11另一端连接于第一三通12的第一进料端;所述第一三通12的出料端连接于油泵13的进料端,所述油泵13的出料端连接于压力调节阀14的进料端;所述压力调节阀14的出料端连接于可调流量计72的进料端,所述可调流量计72的出料端连接于乳化系统的进油端,所述压力调节阀14的回流端连接于第一三通12的第二进料端;压力调节阀14可以保持油压恒定,并将多余的油液回流;通过可调流量计72调节油路系统流入乳化系统中的油量,进而调节被乳化的乳化液中的油水比例。

27.所述压力调节阀14包括阀块141和测压表;所述阀块141的主通道设有进油口142、出油口143、调压管道144和测压口145;所述进油口142连接于油泵13的出料端,所述出油口143连接于可调流量计72的进料端,所述测压表连接于测压口145,所述调压管道144内部设有调压阀柱146,所述调压阀柱146通过手动调节,所述调压管道144管壁开设有回流口147,所述回流口147连接于第一三通12的第二进料端;油液从进油口142进入阀块141,从出油口143流出阀块141,测压表通过测压口145测出油压,当油压超出设定值时,手动调节调压阀柱146在调压管道144内行进,从而改变回流口147连通于的阀块141的主通道,使油液通过回流口147流出阀块141,使其油压降低,通过调整调压阀柱146的行进距离可以改变回流口147开口大小,从而调整油压范围,进而控制油液的流量,便于控制油水比例。

28.所述第一三通12的出料端与油泵13的进料端之间设有油滤15。

29.所述阀块141设有排气口148;排气口148用于排空油路系统内的空气,无需拆卸管路。

30.所述水路系统包括接水口21和水滤22;所述接水口21一端连接于供水设备,所述接水口21另一端连接于水滤22的进料端,所述水滤22的出料端连接于乳化系统的进料端;供水设备可采用水箱,并使单位时间内的进水量保持恒定。

31.所述乳化系统包括乳化泵31和滤芯32;所述乳化泵31的进料端连接于物料转接器51的出料端,所述乳化泵31的出料端连接于滤芯32的进料端,所述滤芯32的出料端连接于

第二三通52的第一进料端;物料转接器51将油与水通入乳化泵31,乳化泵31将油水搅拌制成乳化液;乳化泵31通过高速搅拌油水混合液,是一种物理剪切性乳化,无需添加乳化剂,降低成本且环保。

32.所述乳化泵31包括阀壳6、阀座7和搅拌结构;所述阀壳6内部沿自身长度方向设有乳化腔61,所述乳化腔61一端连接有阀座7,所述乳化腔61设有出液口111、进水口112和进油口113;所述搅拌结构可旋转连接于阀座7;所述搅拌结构的搅拌端设于乳化腔61,所述搅拌结构通过电机驱动;所述乳化腔61呈圆柱结构;所述进水口112设于乳化腔61端部,所述进水口112连接于水滤22的出料端,所述进水口112与阀座7对向设置;所述出液口111和进油口113设于乳化腔61周侧面,所述进油口113连接于可调流量计72的出料端,所述出液口111设于靠近阀座7的一侧,所述进油口113设于靠近出液口111的一侧;出液口111、进水口112和进油口113均设有单向阀,进水口112和进油口113向乳化腔61内部通入水和油,搅拌结构通过电机驱动进行搅拌油水混合液,制得的乳化液通过出液口111排出。

33.所述乳化腔61两端均设有阻棒组71;所述阻棒组71长度设置不同,且呈非均匀环向分布;所述搅拌结构包括油封412、轴承411、驱动杆413、第一搅拌环414和第二搅拌环415;所述油封412和轴承411叠设于阀座7,所述驱动杆413的驱动端连接于电机,所述驱动杆413的搅拌端穿插油封412和轴承411设于乳化腔61内部;所述第一搅拌环414和第二搅拌环415套设于驱动杆413的搅拌端,所述第一搅拌环414和第二搅拌环415的轴心线垂直于驱动杆413;所述第一搅拌环414和第二搅拌环415转速为120r/min以上;将阻棒组71长度设置不同,且呈非均匀环向分布,以增加其对经搅拌结构搅拌后在乳化腔61旋流的液体进行扰阻,实现撞击震荡,提高乳化效率,使第一搅拌环414和第二搅拌环415的转速即使较低、带动其转动的电机功率较低也能够达到所需的乳化效果。

34.所述喷洒系统包括喷泵41和溢流阀42;所述喷泵41的进料端连接于第二三通52的出料端,所述喷泵41的出料端连接于溢流阀42的进料端,所述溢流阀42的出料端连接于喷洒梁43,所述溢流阀42的溢流端连接于第二三通52的第二进料端;所述的乳化液制备喷洒系统中油泵、乳化泵、喷泵同时工作。

35.所述的乳化液制备喷洒系统中乳化液油水比例调控方法为:

36.记水路系统中进入乳化系统内水的流量为t,油路系统中进入乳化系统内油液的压力为s、流量为t;

37.(1)根据乳化系统规格调整水路系统中进入乳化系统内水的流量t和油路系统中进入乳化系统内油液的压力s并固定t和s保持不变;

38.(2)根据施工需要,在需要长喷洒间歇期时,通过调节可调流量计72提高油路系统中进入乳化系统内油液的流量t,进而增加进入乳化系统中油液的量,使乳化系统输出乳化液中的油的比例提高;

39.(3)在需要短喷洒间歇期时,通过调节可调流量计72降低油路系统中进入乳化系统内油液的流量t,进而减少进入乳化系统中油液的量,使乳化系统输出乳化液中的油的比例降低;

40.上述对乳化液制备喷洒系统中乳化液油水比例调控方法中,乳化系统输出乳化液中油液的占比为1

‑

50%,所述的油液为色拉油。

41.所述的间歇期为根据施工环境温度、湿度等不同所设置的隔离液喷洒间歇期,即

喷洒一段时间,暂停一段时间,暂停的时间即为间歇期。由于隔离液会贴附在工作轮上,当工作轮上隔离液较少时,启动乳化液制备喷洒系统,对工作轮进行喷洒,通常当乳化液中油液占比较高时暂停时间长,占比较低时暂停时间短。

42.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1