一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂及其制备方法

1.本发明涉及大气治理技术领域,具体涉及一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂及其制备方法。

背景技术:

2.vocs是挥发性有机化合物(volatile organic compounds)的简称。根据世界卫生组织 (who)对vocs的定义为:熔点低于室温且沸点在50~260℃之间的挥发性有机化合物的总称。含氯挥发性有机物(chlorinated volatile organic compounds,cvocs)是vocs的重要组成部分。含氯挥发性有机物(cvocs)为氯代烷烃和氯代烯烃、氯代芳香烃等,主要包括二氯甲烷、四氯化碳、1,2,4

‑

三氯苯、三氯乙烯、氯苯、1,2

‑

二氯苯和

·2‑

二氯乙烷等,cvocs 的排放主要来源于医药、印刷、橡胶和农药等行业。

3.二氯甲烷作为一种常见溶剂,被广泛用作工业生产过程中的反应介质,但二氯甲烷会在紫外线照射下光解产生光气和一氧化碳危害环境;二氯甲烷液体及高浓度蒸汽会刺激人体皮肤,危害神经系统,损害肝、肾功能等;同时,因其沸点较低、极易挥发且难以控制,工艺生产过程潜在危害大。

4.目前治理cvocs的技术主要有两种,一种是回收技术,主要包括冷凝技术,吸收技术和吸附技术。另一种是消除技术主要包括光催化技术,等离子技术,生物法,催化脱氯加氢法,热力燃烧技术和催化燃烧技术等。相较于其他技术而言,催化燃烧技术具有处理效率高、能量需求小、二次污染少、投资成本低等优点。

5.针对dcm的物理化学特性,除了催化活性,还需关注催化剂的抗中毒性,由于cvocs的 c

‑

cl键相对于c

‑

c和c

‑

h而言键能更低,同时氯的强电负性极易吸附于酸性位点、氧空位点已经贵金属位点上,大量累计的氯会掩盖催化剂活性位点,导致催化剂中毒。因此,开发具有良好抗氯中毒性的催化剂是目前研究的主要方向。

技术实现要素:

6.针对现有技术存在的上述问题,本发明公开了一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂及其制备方法。为实现上述目的,本发明采用如下技术方案:

7.一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂,包括载体和负载在载体上的活性组分,所述载体为所述载体为使用改性酸酸化的ceo2载体,所述活性组分为co3o4或co (no3)2·

6h2o,所述改性酸为磷酸或硫酸。

8.本发明还公开了一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂的制备方法,包括如下步骤:

9.s1.制备载体

10.将ce(no3)2·

6h2o升温焙烧,得到ceo2载体;

11.s2.酸化载体

12.将ceo2载体加入改性酸中,搅拌,烘干,然后进行煅烧,制得酸化的ceo2载体;

13.s3.将活性成分负载到酸化的ceo2载体上。

14.作为改进,所述载体与活性组分的摩尔比为19:1。

15.作为改进,s1中所述升温焙烧的过程为:常温

‑

200℃焙烧1h,200℃焙烧1h,200

‑

450℃焙烧1h,450℃焙烧3h。

16.作为改进,s2中所述改性酸的浓度为0.0625mol/l。

17.作为改进,s3中所述将活性成分负载到酸化的ceo2载体上的方法包括固相法和浸渍法。

18.作为改进,所述固相法的步骤为将原料研磨、混合均匀、压片、筛分。

19.作为改进,所述浸渍法的步骤为将原料溶解于去离子水中,搅拌,烘干,升温焙烧、压片、筛分。

20.本发明的优点在于:

21.本发明用于含氯挥发性有机物催化氧化反应时,具有催化剂低温活性高、抗氯中毒性能优异的特点。

附图说明

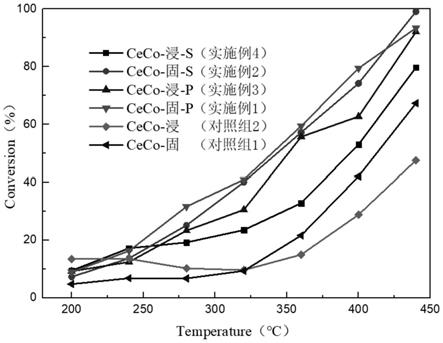

22.图1为铈钴基酸改性催化剂用于二氯甲烷的催化活性。

23.图2为铈钴基酸改性催化剂的xrd图谱。

具体实施方式

24.下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限定本发明的保护范围。

25.实施例1

26.本实施例公开了一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂,包括使用改性酸酸化的ceo2载体和含有co的活性组分。

27.本实施例的制备方法如下:

28.s1.制备载体

29.将ce(no3)2·

6h2o放入马弗炉内升温焙烧,得到ceo2载体;升温焙烧的过程为:常温

ꢀ‑

200℃焙烧1h,200℃焙烧1h,200

‑

450℃焙烧1h,450℃焙烧3h。

30.s2.酸化载体

31.将4gceo2载体加入0.0625mol/l的磷酸溶液中,使用磁力搅拌器搅拌2h,放入80℃的烘箱中烘干处理,然后置于马弗炉内450℃煅烧3h,制得酸化的ceo2载体。

32.s3.使用固相法将活性成分负载到酸化的ceo2载体上。

33.称取酸化的ceo2载体4.07g以及3.37gco3o4,置于研钵中细致研磨,充分混合,压片、筛分,最终得到催化剂。

34.实施例2

35.本实施例公开了一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂。

36.本实施例的制备方法如下:

37.s1.制备载体

38.将ce(no3)2·

6h2o放入马弗炉内升温焙烧,得到ceo2载体;升温焙烧的过程为:常温

ꢀ‑

200℃焙烧1h,200℃焙烧1h,200

‑

450℃焙烧1h,450℃焙烧3h。

39.s2.酸化载体

40.将4gceo2载体加入0.0625mol/l的硫酸溶液中,使用磁力搅拌器搅拌2h,放入80℃的烘箱中烘干处理,然后置于马弗炉内450℃煅烧3h,制得酸化的ceo2载体。

41.s3.使用固相法将活性成分负载到酸化的ceo2载体上。

42.称取酸化的ceo2载体4.07g以及3.37gco3o4,置于研钵中细致研磨,充分混合,压片、筛分,最终得到催化剂。

43.实施例3

44.本实施例公开了一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂。

45.本实施例的制备方法如下:

46.s1.制备载体

47.将ce(no3)2·

6h2o放入马弗炉内升温焙烧,得到ceo2载体;升温焙烧的过程为:常温

‑

200℃焙烧1h,200℃焙烧1h,200

‑

450℃焙烧1h,450℃焙烧3h。

48.s2.酸化载体

49.将4gceo2载体加入0.0625mol/l的磷酸溶液中,使用磁力搅拌器搅拌2h,放入80℃的烘箱中烘干处理,然后置于马弗炉内450℃煅烧3h,制得酸化的ceo2载体。

50.s3.使用浸渍法将活性成分负载到酸化的ceo2载体上。

51.称取酸化的ceo2载体3.37g以及0.3gco(no3)2·

6h2o,溶于50ml去离子水中,使用磁力搅拌器搅拌2h,放入80℃的烘箱中烘干处理,然后置于马弗炉内升温焙烧,焙烧方法与s1 相同,然后进行压片、筛分,最终得到催化剂。

52.实施例4

53.本实施例公开了一种用于含氯发挥性有机物催化氧化的铈钴基酸改性催化剂。

54.本实施例的制备方法如下:

55.s1.制备载体

56.将ce(no3)2·

6h2o放入马弗炉内升温焙烧,得到ceo2载体;升温焙烧的过程为:常温

ꢀ‑

200℃焙烧1h,200℃焙烧1h,200

‑

450℃焙烧1h,450℃焙烧3h。

57.s2.酸化载体

58.将4gceo2载体加入0.0625mol/l的硫酸溶液中,使用磁力搅拌器搅拌2h,放入80℃的烘箱中烘干处理,然后置于马弗炉内450℃煅烧3h,制得酸化的ceo2载体。

59.s3.使用浸渍法将活性成分负载到酸化的ceo2载体上。

60.称取酸化的ceo2载体3.37g以及0.3gco(no3)2·

6h2o,溶于50ml去离子水中,使用磁力搅拌器搅拌2h,放入80℃的烘箱中烘干处理,然后置于马弗炉内升温焙烧,焙烧方法与s1 相同,然后进行压片、筛分,最终得到催化剂。

61.本发明对产品催化二氯甲烷的活性进行测试:

62.1、测试方法

63.通过装备有fid检测器的在线气相色谱仪来检测和定量分析二氯甲烷催化氧化的反应物和产物,测试条件为:载气:高纯n2;进样口温度:130℃;柱箱温度:100℃;fid检测器温度180℃;反应条件为0.2克(40~60目);反应气:1000ppm二氯甲烷+10%o2+n2(平衡);流

速100ml/min。

64.2、设置实验组和对照组

65.实验组为实施例1

‑

4的产物,对照组包括两组,其制备方法分别为:

66.对照组1:

67.称取4.07gceo2以及3.37gco3o4,置于研钵中细致研磨,充分混合,压片、筛分,得到催化剂。

68.对照组2:

69.称取3.37gceo2以及0.3gco(no3)2·

6h2o,溶于50ml去离子水中,用磁力搅拌器搅拌2h,置于80℃烘箱中烘干处理,然后将样品放入马弗炉升温焙烧,压片、筛分,得到催化剂。

70.3.实验结果如下:

71.表1 催化剂活性

[0072][0073]

根据图1和表1可知,随着温度的不断升高,实验组和对照组的转化率均在提高,其中实施例1、2、3的转化率提升较为明显,而实施例4、对照组1、对照组2转化率较不明显。并且,实施例1

‑

4的t

50

转化温度明显低于对照组,表明催化剂在低温状态下具有较高活性。

[0074]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不等同于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,不脱离本发明的精神和范围下所做的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1