一种石墨烯量子点修饰氧化锌的制备方法及降解染料应用

1.发明涉及一种石墨烯量子点修饰氧化锌的制备方法及降解染料应用,属于催化材料制备应用和染料废水处理环境保护领域。

背景技术:

2.能源危机和环境恶化是人类社会面临的长期考验,国际上在环境治理领域中较难处理的工业废水之一便是有机染料废水,如何彻底去除强毒性、致癌性、持久性的有机染料成为人们长期研究的热点问题。上世纪70年代,半导体材料催化技术因反映条件温和、催化性能高、较稳定等优点在众多治理有机染料废水的技术之中脱颖而出,成为解决有机废水污染问题的有效方法。目前,如何设计性能优异、稳定性强、环保性好的半导体催化剂以及如何推进其在有机染料废水治理领域的实际化应用仍然是国际上研究的热点问题之一。

3.一方面,氧化锌材料作为研究最多的半导体光催化材料之一,在有机染料降解、裂解水产氢、二氧化碳还原等方面具有广泛的应用前景备受重视。然而,在光催化技术降解有机染料废水处理方面,氧化锌材料由于对光的吸收范围较窄,光能利用率较低,受透光度影响较大等缺点严重影响光催化性能,阻碍了其在有机染料废水处理及大规模工业生产的实际应用发展进程。另一方面,石墨烯量子点由于比表面积大、导电性好、光学性能优异、化学稳定性好等优点被广泛用于半导体光催化材料改性技术领域。目前,石墨烯量子点修饰氧化锌催化剂技术研究较少,尤其在压电催化处理环境污水领域未见报道。

4.目前石墨烯量子点修饰半导体催化剂的制备方法有溶胶

‑

凝胶法、溶剂热法、沉淀法、电化学沉积法等多种方法,而上述方法存在一定能耗高、工艺繁琐、易产生二次污染等问题,故本发明探索一种简单、环保、价格低廉的技术方案获得石墨烯量子点修饰氧化锌催化剂,开发其作为新型的高性能光催化和压电催化剂用于环境污水处理方面具有良好的应用前景。

技术实现要素:

5.基于上述石墨烯量子点修饰氧化锌制备工艺繁琐、催化效率低、应用受限等技术问题,本发明的目的一在于提供一种石墨烯量子点修饰氧化锌催化剂的制备方法。以绿色环保、价格低廉、工艺简单的固相化学法和搅拌法获得了石墨烯量子点修饰氧化锌催化剂,具有操作简单、能耗低及无二次污染等优点。

6.本发明的目的二在于提供一种石墨烯量子点修饰氧化锌催化剂在光催化和压电催化降解有机染料废水的应用,对甲基橙有机染料降解表现出高的降解效率为98.6%~99.1%以及具有优异的循环回收稳定性,即在经过4次降解回收循环测试后,其催化降解甲基橙有机染料的效率仍然保持96.9%以上,为设计合成催化效率高、回收利用率高、成本低廉的双功能催化剂提供一种新型技术方案及应用,有望应用于工业生产中大规模降解污染物、裂解水制氢、二氧化碳还原等领域。

7.本发明的技术方案如下:

8.一种石墨烯量子点修饰氧化锌催化剂的制备方法,包括以下步骤:

9.(1)以溶剂热法制备石墨烯量子点粉末;

10.(2)以固相化学法制备氧化锌催化剂,以等摩尔的醋酸锌和草酸为原料,在玛瑙研钵中混合研磨10~60min,用去离子水和乙醇离心洗涤3次并收集白色沉淀,将白色沉淀干燥、研磨成粉末状,随后在空气气氛中300~600℃煅烧0.5~5h获得氧化锌催化剂;

11.(3)将步骤(1)中制得的石墨烯量子点粉末超声分散在30~100ml去离子水中,加入步骤(2)制得的氧化锌催化剂,石墨烯量子点与氧化锌的质量比为0.5%~5%:1,磁力搅拌1~6h,最后将混合物进行洗涤、干燥获得不同浓度石墨烯量子点修饰氧化锌催化剂。

12.进一步地,步骤(1)中,所述石墨烯量子点是由氧化石墨为前躯体,首先在氮气气氛中200~500℃煅烧1~10h得到石墨烯薄片,其次用5~20ml浓硫酸和15~60ml浓硝酸的混合溶液超声处理1~12h,最后通过过滤透析、去离子水洗涤、冷冻干燥获到石墨烯量子点粉末。

13.进一步地,步骤(2)中,所述醋酸锌为4.3g,草酸为2.5g。

14.进一步地,步骤(3)中,所述石墨烯量子点修饰氧化锌催化剂中石墨烯量子点的浓度为0.5%~5%。

15.进一步地,步骤(3)中,所述的不同浓度石墨烯量子点修饰氧化锌催化剂为纳米颗粒结构,形貌均匀,粒径为30~50nm。

16.本发明提供一种石墨烯量子点修饰氧化锌催化剂光催化降解甲基橙有机染料的应用,其中甲基橙有机染料的浓度为5~20mg/l的,体积为10

‑

200ml,氙灯光源为200~800w,取样间隔为1~10min,降解时间为0~60min。

17.进一步地,所述石墨烯量子点修饰氧化锌催化剂光催化降解甲基橙有机染料性能浓度为3%,氙灯光源为500w,甲基橙有机染料的浓度为10mg/l,体积为100ml,取样间隔为5min,降解时间为45min,降解效率高达98.6%,经过4次降解回收循环测试后其光催化降解甲基橙有机染料降解效率仍在96.9%以上。

18.本发明提供一种石墨烯量子点修饰氧化锌催化剂压电催化降解甲基橙有机染料的应用,其中甲基橙有机染料的浓度为5~20mg/l的,体积为10

‑

200ml,超声振动功率为10~200w,超声振动频率为10~50khz,取样间隔为1~20min,降解时间为0~120min。

19.进一步地,所述石墨烯量子点修饰氧化锌催化剂压电催化降解甲基橙有机染料性能浓度为1%,超声功率150w,超声频率40khz,甲基橙有机染料的浓度为10mg/l,体积为100ml,取样间隔为5min,降解时间为65min,效率高达99.1%,经过4次降解回收循环测试后其光催化降解甲基橙有机染料降解效率仍在97.2%以上。

20.本发明的有益技术效果在于:

21.本发明公开的一种石墨烯量子点修饰氧化锌催化剂的制备方法,以绿色环保、工艺简单、不使用溶剂、易于调控的固相化法为基础制备氧化锌纳米材料,通过简单的搅拌法获得石墨烯量子点修饰氧化锌催化剂。具有能耗低、合成简单及无污染等优点,有利于设计合成结晶性好、稳定性强、形貌均匀的纳米级催化剂。

22.本发明公开的一种石墨烯量子点修饰氧化锌催化剂在光催化降解有机染料领域具有优异的光催化降解性能和优异的循环回收稳定性。其中石墨烯量子点修饰的最优浓度为3%,在光照45min后,其光催化降解甲基橙有机染料的效率高达98.6%,且经过4次降解

回收循环测试后其光催化降解甲基橙有机染料降解效率仍在96.9%以上,有利于在有机染料废水处理及大规模工业生产中的实际应用及推广,具有极其重要的参考价值。

23.此外,本发明公开的一种石墨烯量子点修饰氧化锌催化剂在压电催化降解有机染料领域具有优异的压电催化降解性能和优异的循环回收稳定性,其中石墨烯量子点修饰的最优浓度为1%,在超声振动65min后,其压电催化降解甲基橙的效率高达99.1%,是纯氧化锌降解效率的2.6倍,经过4次降解回收循环测试后其降解效率仍在97.2%以上。开发其作为新型的高性能压电催化剂,充分利用自然界中的风能、振动能、潮汐能等机械能,将其用于环境污水处理新型技术和发展可持续能源等方面具有潜在的应用前景。

附图说明

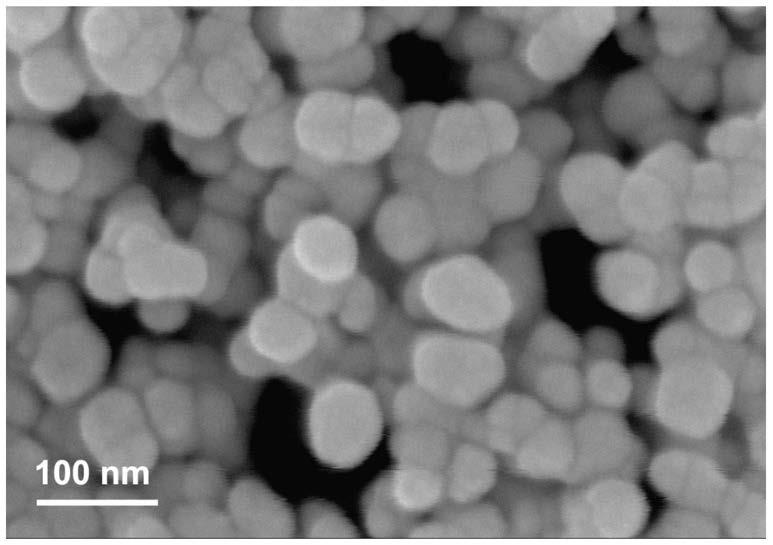

24.图1为本发明实施例1制备的石墨烯量子点修饰氧化锌催化剂的形貌sem图;

25.图2为本发明实施例1制备的石墨烯量子点修饰氧化锌催化剂,在光照条件下,以降解时间为横坐标,不同降解时间对应的染料浓度/染料的初始浓度为纵坐标的光催化降解甲基橙有机染料的性能图;

26.图3为本发明实施例1制备的石墨烯量子点修饰氧化锌催化剂,在光照45min后的光催化降解甲基橙有机染料的降解效率图;

27.图4为本发明实施例1制备的石墨烯量子点修饰氧化锌催化剂,光照每次反应45分钟,降解循环回收4次的光催化降解甲基橙有机染料循环测试的降解效率图。

28.图5为本发明实施例2制备的石墨烯量子点修饰氧化锌催化剂的形貌sem图;

29.图6为本发明实施例2制备的石墨烯量子点修饰氧化锌催化剂,在超声振动下,以降解时间为横坐标,不同降解时间对应的染料浓度/染料的初始浓度为纵坐标的压电催化降解甲基橙有机染料的性能图;

30.图7为本发明实施例2制备的石墨烯量子点修饰氧化锌催化剂,在超声振动65min后的压电催化降解甲基橙有机染料的降解效率图;

31.图8为本发明实施例2制备的石墨烯量子点修饰氧化锌催化剂,超声振动每次反应65分钟,降解循环回收4次的压电催化降解甲基橙有机染料循环测试的降解效率图。

具体实施方式

32.下面将结合具体实施例及附图,对本发明中的技术方案进行清楚、详细地阐述和说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1:一种3%石墨烯量子点修饰氧化锌催化剂的制备方法及其光催化降解甲基橙有机染料的应用。

34.一种3%石墨烯量子点修饰氧化锌催化剂的制备方法,具体过程如下:

35.以溶剂热法制备石墨烯量子点粉末:首先称取0.05g氧化石墨分散在50ml去离子水中,超声振动功率为500w,频率为40khz,振动10h后离心、干燥获得氧化石墨烯。将氧化石墨烯在管式炉中氮气气氛中300℃煅烧2h,获得石墨烯纳米薄片。其次称取0.05g石墨烯纳米薄片在10ml浓h2so4和30ml浓hno3的混合溶液中超声氧化处理2h。最后,用蒸馏水稀释并

通过0.22um微孔膜过滤,将制得的棕色溶液进行透析过夜、洗涤、干燥后获得石墨烯量子点粉末。

36.以固相化学法制备氧化锌催化剂:称取4.3g醋酸锌,在玛瑙研钵中研磨5min,随后加入2.5g草酸混合研磨30min,用蒸馏水和乙醇离心洗涤3次并收集白色沉淀,将白色沉淀干燥、研磨成粉末状,随后置于马弗炉中空气气氛中450℃煅烧2h,获得氧化锌催化剂。

37.以搅拌法制备一种3%石墨烯量子点修饰氧化锌催化剂:称取0.1g的氧化锌和0.003g的石墨烯量子点粉末分散至30ml去离子水中磁力搅拌6h,通过0.22um微孔膜过滤、干燥后获得3%石墨烯量子点修饰氧化锌催化剂。

38.图1为本实施例制备的3%石墨烯量子点修饰氧化锌催化剂的形貌sem图,如图1所示,催化剂为纳米颗粒结构,形貌均匀,粒径为30~40nm。

39.对本实施例所制备的一种3%石墨烯量子点修饰氧化锌催化剂进行光催化降解甲基橙有机染料实验,具体测试方法如下:称取0.1g的3%石墨烯量子点修饰氧化锌催化剂分散于100ml浓度为10mg/l的甲基橙溶液中,黑暗搅拌30min达到吸附平衡。在氙灯500w光源照射,以5分钟为间隔吸取3ml染料溶液,离心获得上清液。采用紫外

‑

可见分光光度仪依次测定染料溶液浓度的变化,评价其光催化降解有机染料性能。

40.采用shimadzu uv

‑

3600型紫外

‑

可见分光光度仪测定3%石墨烯量子点修饰氧化锌催化剂光催化降解甲基橙有机染料效果、降解效率及循环回收稳定性测试。图2为在光照下,染料自降解、zno和3%gqds/zno催化剂光催化降解甲基橙有机染料性能的对比图。图3为上述材料在光照45min后的降解效率,由图所示,3%gqds/zno光催化降解甲基橙有机染料效率高达98.6%。由图4所示,3%gqds/zno催化剂在经过4次降解回收循环测试后其光催化降解甲基橙有机染料降解效率仍在96.9%以上。

41.实施例2:一种1%石墨烯量子点修饰氧化锌催化剂的制备方法及其压电催化降解甲基橙有机染料的应用。

42.本实施例与实施例1类似,特别之处在于:

43.以搅拌法制备一种1%石墨烯量子点修饰氧化锌催化剂:称取0.1g的氧化锌和0.001g的石墨烯量子点粉末分散至30ml去离子水中磁力搅拌6h,通过0.22um微孔膜过滤、干燥后获得1%石墨烯量子点修饰氧化锌催化剂。

44.图5为本实施例制备的1%石墨烯量子点修饰氧化锌催化剂的形貌sem图,如图5所示,催化剂为纳米颗粒结构,形貌均匀,粒径为30~40nm。

45.对本实施例制备的一种1%石墨烯量子点修饰氧化锌催化剂进行压电催化降解甲基橙有机染料实验。具体测试方法如下:称取0.1g的1%石墨烯量子点修饰氧化锌催化剂分散于100ml浓度为10mg/l的甲基橙溶液中,黑暗搅拌30min达到吸附平衡。超声振动功率为150w,频率为40khz,以5分钟为间隔吸取3ml染料溶液,离心获得上清液。采用紫外

‑

可见分光光度仪依次测定染料溶液浓度的变化,评价其压电催化降解有机染料性能。

46.采用shimadzu uv

‑

3600型紫外

‑

可见分光光度仪测定1%石墨烯量子点修饰氧化锌催化剂压电催化降解甲基橙有机染料效果、降解效率及循环回收稳定性测试,与图2、图3和图4类似。如图6所示,在超声振动下,1%gqds/zno相较于染料自降解和zno,具有更优异的压电催化降解甲基橙有机染料效果。如图7所示,在超声振动65min后,1%gqds/zno压电催化降解甲基橙有机染料效率高达99.1%,是纯氧化锌降解效率的2.6倍。如图8所示,1%

gqds/zno催化剂在经过4次降解回收循环测试后其压电催化降解甲基橙有机染料降解效率仍在97.2%以上。

47.以上是本发明的具体实施方式,但本发明的保护范围不应局限于此。任何熟悉本领域的技术人员在本发明所揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内,因此本发明的保护范围应以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1