一种醋酸仲丁酯加氢催化剂的制备方法与流程

1.本发明涉及催化剂的制备技术领域,具体的,涉及一种醋酸仲丁酯加氢催化剂的制备方法。

背景技术:

2.仲丁醇,又称2

‑

丁醇,分子式为c4h

10

o,无色透明液体,有类似葡萄酒的气味。用作生产甲乙酮的中间体,用于制醋酸丁酯、仲丁酯,可用作增塑剂、选矿剂、除草剂、溶剂等,还可以用作制备浮选剂、香料、润湿剂,因此仲丁醇在工业生产上具有较高的应用价值。

3.仲丁醇传统的生产方法为水合法,原料正丁烯经预处理后用硫酸水合精制后得仲丁醇。二是离子交换树脂水合法,以正丁烯为原料,酸性阳离子交换树脂为催化剂,与有机酸进行液相酯化反应,再经水解、精馏得产品,转化率低,能耗高。随着制备工艺的不断完善,醋酸仲丁酯加氢催化制备仲丁醇联产乙醇越来越受到广大科研人员和化工企业的关注,但是目前加氢反应的催化剂催化活性低,产品品质不易控制,废液后处理复杂这些问题也逐渐暴露。

4.发明专利一种用于醋酸仲丁酯加氢反应的催化剂及其制备方法和应用(申请号为201911316655.9)公开了的加氢反应催化剂催化活不高,而且在催化醋酸仲丁酯加氢反应后,产生的废液后处理麻烦,不利于工业生产。

技术实现要素:

5.本发明提出一种醋酸仲丁酯加氢催化剂的制备方法,解决了相关技术中的催化剂催化效果不好、废液处理麻烦的问题。

6.本发明的技术方案如下:

7.一种醋酸仲丁酯加氢催化剂的制备方法,包括以下步骤:

8.s1、配制溶液a:将氢氧化铝干胶加水配制成氢氧化铝悬浊液,升温搅拌使其分散均匀;

9.s2、向溶液a中加入硝酸盐溶液和氢氧化钠溶液,进行沉淀反应;

10.s3、沉淀反应结束后,保温并搅拌进行陈化反应,得到沉淀;

11.s4、将s3所得沉淀过滤、洗涤干燥后焙烧成氧化物,粉碎成粉末;

12.s5、将粉末压片后二次焙烧得到催化剂。

13.作为进一步的技术方案,所述氢氧化铝干胶与水的质量比为1:(9

‑

12)。

14.作为进一步的技术方案,所述步骤s1中升温至60

‑

70℃。

15.作为进一步的技术方案,所述步骤s2中,硝酸盐溶液包括质量比为(1.5

‑

2):(1.1

‑

1.2):1:(16

‑

18)的硝酸铜、硝酸锌、硝酸锰、水的混合物。

16.作为进一步的技术方案,所述步骤s2中,氢氧化钠溶液的质量浓度为20%

‑

30%。

17.作为进一步的技术方案,所述步骤s2中,控制沉淀反应时间为4h。

18.作为进一步的技术方案,所述沉淀反应过程中,加入物料分8次加入,每次先加入

硝酸盐溶液,再加入氢氧化铝溶液。

19.作为进一步的技术方案,所述步骤s2中,沉淀反应的温度为70

‑

80℃。

20.作为进一步的技术方案,所述步骤s3中,陈化反应温度80

‑

85℃,搅拌5

‑

6h。

21.作为进一步的技术方案,所述步骤s4中,焙烧温度为500

‑

600℃,焙烧时间为3

‑

4h。

22.作为进一步的技术方案,干燥温度为100

‑

105℃,干燥时间8

‑

10h。

23.作为进一步的技术方案,二次焙烧温度500

‑

600℃,焙烧时间为1

‑

2h。

24.本发明的有益效果为:

25.1、本发明采用共沉淀法制备的催化剂,cuo含量为40%左右,比表面积大,可达170

‑

176m2/g,催化活性高,在本发明的实验条件下,醋酸仲丁酯转化率约为94%

‑

96%,仲丁醇选择性99.5%

‑

99.8%,反应完毕废液量少易处理。

26.2、本发明在催化剂的合成过程中,加入氧化锰,并通过实验发现,适量的氧化锰可以代替氧化铜起到较好的催化效果。本发明通过实验探究发现,采用一次加料得到的催化剂比表面积小,催化活性低,但是采用更多次加料反而催化活性不再变化反而有所降低。另外,本发明在压片后进行二次焙烧,提高了催化剂比表面积和反应活性。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

28.实施例1

29.制备醋酸仲丁酯加氢催化剂:

30.s1、配制溶液a:将4.6g氢氧化铝干胶加50g水配制成氢氧化铝悬浊液,升温70℃搅拌使其分散均匀;

31.s2、称取23.6g硝酸铜、17.8g硝酸锌,15.6g硝酸锰溶液,与250g水混合并搅拌均匀得到硝酸盐溶液,称取16.8g氢氧化钠,与50g水混合并搅拌均匀得到氢氧化钠溶液,向溶液a中加入硝酸盐溶液和氢氧化钠溶液,进行沉淀反应,控制沉淀反应温度为75℃,氢氧化钠溶液和硝酸盐溶液分八次加入溶液a中,每半小时一次,前七次先加入硝酸盐溶液38g,再加入氢氧化钠溶液8g,最后一次分别加入剩余的硝酸盐溶液和氢氧化钠溶液即可;

32.s3、沉淀反应结束后,于80℃保温并搅拌5h进行陈化反应,得到沉淀;

33.s4、将s3所得沉淀过滤、洗涤,100℃干燥10h后,于马弗炉500℃焙烧4h成氧化物,粉碎成粉末;

34.s5、将粉末压片后二次焙烧于马弗炉500℃焙烧2h得到催化剂。

35.实施例2

36.制备醋酸仲丁酯加氢催化剂:

37.s1、配制溶液a:将5g氢氧化铝干胶加50g水配制成氢氧化铝悬浊液,升温60℃搅拌使其分散均匀;

38.s2、称取22.5g硝酸铜、18g硝酸锌,15g硝酸锰溶液,与240g水混合并搅拌均匀得到硝酸盐溶液,称取12.5g氢氧化钠,与50g水混合并搅拌均匀得到氢氧化钠溶液,向溶液a中

加入硝酸盐溶液和氢氧化钠溶液,进行沉淀反应,控制沉淀反应温度为70℃,氢氧化钠溶液和硝酸盐溶液分八次加入溶液a中,每半小时一次,前七次先加入硝酸盐溶液37g,再加入氢氧化钠溶液7.8g,最后一次分别加入剩余的硝酸盐溶液和氢氧化钠溶液即可;

39.s3、沉淀反应结束后,于85℃保温并搅拌5h进行陈化反应,得到沉淀;

40.s4、将s3所得沉淀过滤、洗涤,105℃干燥8h后,于马弗炉600℃焙烧3.5h成氧化物,粉碎成粉末;

41.s5、将粉末压片后二次焙烧于马弗炉600℃焙烧1h得到催化剂。

42.实施例3

43.制备醋酸仲丁酯加氢催化剂:

44.s1、配制溶液a:将5g氢氧化铝干胶加60g水配制成氢氧化铝悬浊液,升温65℃搅拌使其分散均匀;

45.s2、称取30g硝酸铜、16.5g硝酸锌,15g硝酸锰溶液,与270g水混合并搅拌均匀得到硝酸盐溶液,称取25g氢氧化钠,与50g水混合并搅拌均匀得到氢氧化钠溶液,向溶液a中同时加入硝酸盐溶液和氢氧化钠溶液,进行沉淀反应,控制沉淀反应温度为65℃,氢氧化钠溶液和硝酸盐溶液分八次加入溶液a中,每半小时一次,前七次先加入硝酸盐溶液41.4g,再加入氢氧化钠溶液9.4g,最后一次分别加入剩余的硝酸盐溶液和氢氧化钠溶液即可;

46.s3、沉淀反应结束后,于83℃保温并搅拌6h进行陈化反应,得到沉淀;

47.s4、将s3所得沉淀过滤、洗涤,105℃干燥9h后,于马弗炉550℃焙烧3.5h成氧化物,粉碎成粉末;

48.s5、将粉末压片后二次焙烧于马弗炉550℃焙烧1h得到催化剂。

49.实施例4

50.制备醋酸仲丁酯加氢催化剂:

51.s1、配制溶液a:将5.2g氢氧化铝干胶加50g水配制成氢氧化铝悬浊液,升温70℃搅拌使其分散均匀;

52.s2、称取24.1g硝酸铜、17.9g硝酸锌,15.5g硝酸锰溶液,与263g水混合并搅拌均匀得到硝酸盐溶液,称取15g氢氧化钠,与50g水混合并搅拌均匀得到氢氧化钠溶液,向溶液a中加入硝酸盐溶液和氢氧化钠溶液,进行沉淀反应,控制沉淀反应温度为75℃,氢氧化钠溶液和硝酸盐溶液分八次加入溶液a中,每半小时一次,前七次先加入硝酸盐溶液40g,再加入氢氧化钠溶液8.1g,最后一次分别加入剩余的硝酸盐溶液和氢氧化钠溶液即可;

53.s3、沉淀反应结束后,于82℃保温并搅拌5.5h进行陈化反应,得到沉淀;

54.s4、将s3所得沉淀过滤、洗涤,103℃干燥10h后,于马弗炉500℃焙烧4h成氧化物,粉碎成粉末;

55.s5、将粉末压片后二次焙烧于马弗炉500℃焙烧2h得到催化剂。

56.对比例1

57.s1、溶解:称取36.8gmn(no3)2、25.4gcu(no3)2·

3h2o和4.6g拟薄水铝石,并将其混合搅拌溶解配成饱和溶液;

58.s2、沉淀:将16.8gnaoh配成40%naoh溶液,并将其加入到s1得到的溶液中,搅拌1h,进行沉淀;

59.s3、将沉淀物倒入过滤漏斗中抽真空2h,得到泥状物;

60.s4、将泥状物挤成条状;

61.s5、将条状物放入烘箱120℃干燥1h;

62.s6、将烘干后的条状物放入马弗炉400℃烘焙烧4h,降温后得到催化剂。

63.对比例2

64.与实施例1相比,将其中的硝酸锰替换为等量的硝酸铜,其他与实施例1相同。

65.对比例3

66.与实施例1相比,将氢氧化钠替换为等量的碳酸钠,其他与实施例1相同。

67.对比例4

68.与实施例1相比,沉淀反应时,硝酸盐溶液和氢氧化钠溶液一次性加入溶液a中,其他与实施例1相同。

69.对比例5

70.与实施例1相比,沉淀反应时,硝酸盐溶液和氢氧化钠溶液分16次加入溶液a中,每次加入量为实施例1的一半,沉淀反应依然控制4h完成,其他与实施例1相同。

71.对比例6

72.与实施例1相比,压片后不进行二次焙烧,其他与实施例1相同。

73.将实施例和对比例制备得到的催化剂的活性进行评价,醋酸仲丁酯加氢反应条件:催化剂填充10g,压力5mpa,醋酸仲丁酯5g/h,氢气流量39l/h,氢气/酯40。

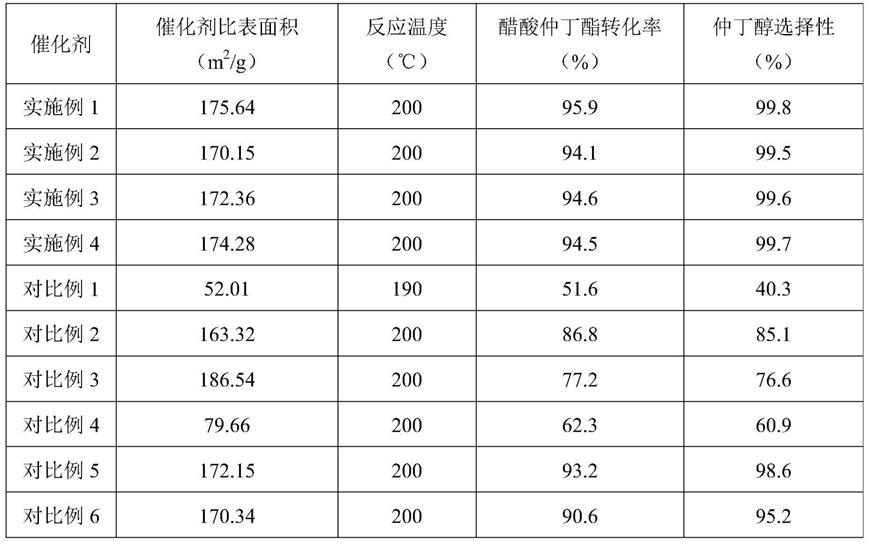

74.表1实施例和对比例的催化剂活性

[0075][0076]

本发明制备的催化剂,比表面积大,可达170

‑

176m2/g,催化活性高,在本发明的实验条件下,醋酸仲丁酯转化率约为94%

‑

96%,仲丁醇选择性99.5%

‑

99.8%,反应完毕废液量少易处理。对比例1中按照常规的实验方法制备的催化剂表面积小,催化性能差。对比例2中将硝酸锰替换为等量的硝酸铜,制备得到的催化剂比表面积变化不大,但是催化活性反而降低,由于氧化铜在催化合成仲丁醇是起到关键作用的,而本发明通过对比例2发现,适量的氧化锰更能够促进反应的进行。对比例3中,将氢氧化钠替换为碳酸钠制备得到的催化

剂虽然比表面积变大,但是催化活性反而降低。对比例4中,一次加料反应不仅使得催化剂比表面积变低,也使得催化活性变差。而对比例5中虽然加料次数增加,但是对催化活性并没有产生更好的效果,反而使得制备过程复杂。

[0077]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1