一种基于二维仿真切削的网格特殊处理办法

1.本发明属于机械加工技术领域,具体为一种基于二维仿真切削的网格特殊处理办法。

背景技术:

2.金属切削过程的研究若单纯依靠实验手段,不仅耗时耗力,且要配备高精度的实验仪器和检测仪器作为支撑。近年来,随着计算机技术和软件技术的发展,有限元仿真技术在切削过程研究中得到越来越广泛的应用。经过仿真分析,可降低分析成本和时间。但由于切削仿真属于显示分析,属于网格大变形的情况,仿真速度受制于电脑硬件的好坏,一般情况下我们采用优化模型结构和优化网格的方式提高仿真速度和仿真准确性。

3.网格划分是有限元分析中的核心技术,对于复杂的模型来说,网格划分占据整个有限元分析前处理的大部分数据,而且网格划分的质量也直接影响到计算的效率和精度。有限元网格生成方法可以分为五种:拓扑分解法、结点连接法、网格模板法、映射法和几何分解法,可根据不同情况使用不同的方法进行网格划分。正交切削加工过程的有限元仿真,刀具和工件的几何模型相对简单,但由于金属切削加工过程伴随着高温、高压、高应变率的塑性大变形,会产生网格大量畸变,导致仿真结果不准确和仿真时间长,解决二维仿真切削中网格畸变的问题,传统的ale法矩形网格划分方法会因材料属性的变化,出现不同现象或部位的网格畸变,因此所以迫切需要对网格进行特殊处理,一定程度上减少网格畸变的几率,从而获得较为准确的仿真结果和更少的仿真时间,所以合理的控制网格密度和网格划分方式可以大大减少仿真的时间提高仿真精度。目前,用于处理切削模型中网格畸变的方法主要有两种,即ale法和对切屑网格进行特殊处理的办法。

技术实现要素:

4.本发明要解决的技术问题是针对上述现有技术中二维仿真切削中网格畸变和因为网格畸变而导致仿真结果不准确和仿真时间长的问题,而提供一种基于二维仿真切削的网格特殊处理办法。

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种基于二维仿真切削的网格特殊处理办法,包含如下步骤:

7.s1:在abaqus绘图软件中建立工件模型和刀具模型,所述工件模型选用矩形工件,具体刀具参数包括前角γ1、后角α、刀尖圆弧半径r、刀具高度g、宽度h,将刀具设置为刚体;

8.s2:分割工件建立切屑层,绘制一条直线a1,该直线平行于矩形工件上边界,且和矩形工件上边界的距离为a,分割完成,矩形工件被直线a1分割后的上半区为切屑层,下半区为基体;

9.s3:建立损伤层,在步骤s2基础上,绘制一条直线b1,该直线平行于矩形工件的上边界,且和矩形工件上边界的距离为b,b<a,所述直线a1到直线b1之间的区域为损伤层;

10.s4:分割切屑层,做出网格优化的基线,选择切屑层左下角一点为起点,矩形工件

上边界的任意一点为终点,绘制一条斜线c1,斜线c1与切屑层左边界角度为γ2,使用相同的方式在切屑层右侧绘制一条与斜线c1平行的斜线d,将斜线c1和斜线d作为网格优化的基线;

11.s5:根据被加工工件的材料特性,设置被加工工件材料参数,所述材料参数包括被加工工件材料的密度、杨氏模量、泊松比、熔点、热传导率、热膨胀系数、比热、非弹性系数和确定的切削用量,材料模型选用johnson

‑

cook(j

‑

c)本构模型,其中的损伤演化内的破坏位移值设置为最小网格尺寸的1

‑

1.5倍,设置工件和刀具截面的平面应力应变数值为0.3,

[0012][0013]

式中,σ为等效应力、a为初始屈服应力、b为材料应变强化参数、ε为等效塑性应变、n为硬化参数、c为材料应变率强化参数、&为等效塑性应变率、ε0为材料的参考应变率、m为材料热软化指数、t

m

为融化温度、t

r

为参考温度;

[0014]

s6:建立分析步,采用温度

‑

位移耦合分析步,建立一个分析步,对切削力参数及切削温度等参数进行输出;

[0015]

s7:为工件划分网格,其中刀具二维有限元模型设置为以四边形为主的自由进阶算法,对刀具有限元模型与工件有限元模型接触部分也就是刀具圆角处进行网格加密处理,具体步骤如下:

[0016]

s71:进入mesh模块,将顶部的环境栏对象选项设为部件,选择工具箱中的为边布种为工件布种;

[0017]

s72:按住shift选中整个切屑层的上下边界、左右边界,损伤层左右边界和基体上边界,弹出的局部种子对话框方法中选择按尺寸,在近似单元尺寸中输入c,其余参数保持默认设置;

[0018]

s73:选择网格优化的基线,不同的布种数可以改变网格倾斜的角度,根据实际情况布种;

[0019]

s74:选择基体左右边界,弹出的局部种子对话框方法中选择方法按尺寸,偏移选择单精度,最小尺寸中输入d,最大尺寸中输入e,其余参数保持默认设置;

[0020]

s75:选择基体下边界,弹出的局部种子对话框方法中选择按个数,单元数中输入f,其余参数保持默认设置;

[0021]

s76:切屑层和损伤层设置网格属性为四边形结构,算法选项为最小化网格过渡,基体部分采用四边形为主的自由进阶算法,选择在合适的地方使用映射网络,单元类型选择explicit中的温度—位移耦合,线性阶次,沙漏控制选择松弛刚度,其余参数保持默认设置;

[0022]

s77:最后选择工具箱中的为部件划分网格为整个工件划分网格,切屑部分呈现出菱形倾斜网格,损伤层部分呈现出矩形网格,基体部分呈现四边形不规则网格;

[0023]

s8:对刀具模型进行网格划分,刀具二维有限元模型设置为以四边形为主的自由进阶算法,对刀具有限元模型与工件有限元模型接触部分也就是刀具圆角处进行网格加密处理;

[0024]

s9:对刀具二维有限元模型与工件二维有限元模型的接触属性进行设置,选择面—面接触,根据被加工工件的材料设置摩擦系数;

[0025]

s10:设置工件二维有限元模型及刀具二维有限元模型的边界条件,基体底部设置为完全固定,工件左侧设置为位移转角,勾选所有值输入0,工件右侧设置为位移转角,勾选u1输入值为0,设置进刀加工速度f,根据加工工件时的环境温度,设置刀具和工件的初始温度场;

[0026]

s11:保存模型。运行abaqus软件,将abaqus软件的运行结果所得到的加工完成后的工件二维有限元模型保存。

[0027]

本发明具有如下有益效果:在同等数据的情况下,本专利网格划分方法相对于普通网格使用的ale法来说,其仿真时间约减少25%,且仿真结果中网格基本呈现规则化,单元删除量少,切削力输出平稳,可以作为切削仿真模型使用。

附图说明

[0028]

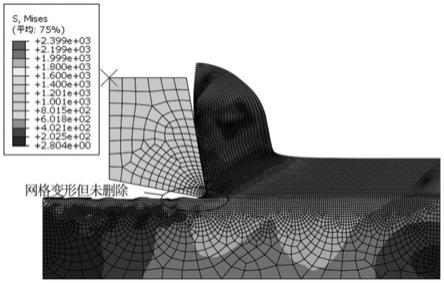

图1是本发明倾斜网格仿真结果示意图;

[0029]

图2是本发明传统网格仿真结果示意图;

[0030]

图3是本发明倾斜网格处理前示意图;

[0031]

图4是本发明传统网格处理前示意图;

[0032]

图5是本发明倾斜网格和传统网格仿真切削力结果示意图;

[0033]

图6是本发明倾斜网格划分前处理示意图。

具体实施方式

[0034]

下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

[0035]

本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

[0036]

实施例:

[0037]

参见图1、图3和图6,一种基于二维仿真切削的网格特殊处理办法,包含如下步骤,

[0038]

s1:在abaqus绘图软件中建立工件模型和刀具模型,进入abaqus绘图环境,选择绘图工具箱的矩形工具,设置长1mm,宽0.3mm,双击鼠标中键创建成功,使用同样的方式建立与实际刀具相关尺寸的刀具模型,具体刀具参数包括前角γ1=10

°

、后角α=7

°

、刀尖圆弧半径r=0.01mm、刀具高度g=0.25mm、宽度h=0.3mm;

[0039]

s2:分割工件建立切屑层,在主菜单中选择工具—分区,在创建分区对话框中类型选择面,方法选择草图,窗口底部的提示区信息显示”sketch partition geometry”,进入绘图视图界面,单击工具箱中的创建线:首尾相连,绘制一条直线a1,平行于矩形工件上边界,单击工具箱中的添加尺寸,该直线平行于矩形工件上边界,且和矩形工件上边界的距离为a=0.1mm,分割完成,矩形工件被直线a1分割后的上半区为切屑层,下半区为基体,退出草图;

[0040]

s3:建立损伤层,在步骤s2基础上,同样的方式创建分区,单击已经分区完成的工件的上半部分,选择上部分继续分割,进入绘图视图界面,单击工具箱中的创建线:首尾相

连,绘制一条直线b1,平行于矩形工件上边界,单击工具箱中的添加尺寸,绘制的直线b1距离上边界0.09mm,分割完成,直线a1到直线b1之间的区域为损伤层;

[0041]

s4:分割切屑层,做出网格优化的基线,进入part模块,选择工具箱中的拆分面草图,选择切屑层,进入绘图视图界面,单击工具箱中的创建线:首尾相连,选择切屑层左下角一点为起点,矩形工件上边界的任意一点为终点,绘制一条斜线c1,斜线c1与切屑层左边界角度为γ2=40

°

,使用相同的方式在切屑层右侧绘制一条与斜线c1平行的斜线d,将斜线c1和斜线d作为网格优化的基线,γ2的大小对比不同的材料特性会有所不同,本实施例采用18cr2ni4wa;

[0042]

s5:根据被加工工件的材料特性,设置被加工工件材料参数,材料参数包括被加工工件材料的密度、杨氏模量、泊松比、熔点、热传导率、热膨胀系数、比热、非弹性系数和确定的切削用量,材料模型选用johnson

‑

cook(j

‑

c)本构模型,其中的损伤演化内的破坏位移值设置为最小网格尺寸的1

‑

1.5倍,设置工件和刀具截面的平面应力应变数值为0.3,

[0043][0044]

式中,σ为等效应力、a为初始屈服应力、b为材料应变强化参数、ε为等效塑性应变、n为硬化参数、c为材料应变率强化参数、&为等效塑性应变率、ε0为材料的参考应变率、m为材料热软化指数、t

m

为融化温度、t

r

为参考温度,

[0045]

其相关参数的值,如表1所示

[0046]

表1 18cr2ni4wa的johnson

‑

cook本构模型参数

[0047][0048]

s6:建立分析步,采用温度

‑

位移耦合分析步,建立一个分析步,对切削力参数及切削温度等参数进行输出;

[0049]

s7:为工件划分网格,其中刀具二维有限元模型设置为以四边形为主的自由进阶算法,对刀具有限元模型与工件有限元模型接触部分也就是刀具圆角处进行网格加密处理,具体步骤如下:

[0050]

s71:进入mesh模块,将顶部的环境栏对象选项设为部件,选择工具箱中的为边布种为工件布种;

[0051]

s72:按住shift选中整个切屑层的上下边界、左右边界,损伤层左右边界和基体上边界,弹出的局部种子对话框方法中选择按尺寸,在近似单元尺寸中输入0.005,其余参数保持默认设置;

[0052]

s73:选择网格优化的基线,不同的布种数可以改变网格倾斜的角度,根据实际情况布种;

[0053]

s74:选择基体左右边界,弹出的局部种子对话框方法中选择方法按尺寸,偏移选择单精度,最小尺寸中输入0.005,最大尺寸中输入0.015,其余参数保持默认设置;

[0054]

s75:选择基体下边界,弹出的局部种子对话框方法中选择按个数,单元数中输入20,其余参数保持默认设置;

[0055]

s76:切屑层和损伤层设置网格属性为四边形结构,算法选项为最小化网格过渡,基体部分采用四边形为主的自由进阶算法,选择在合适的地方使用映射网络,单元类型选择explicit中的温度—位移耦合,线性阶次,沙漏控制选择松弛刚度,其余参数保持默认设置;

[0056]

s77:最后选择工具箱中的为部件划分网格为整个工件划分网格,切屑部分呈现出菱形倾斜网格,损伤层部分呈现出矩形网格,基体部分呈现四边形不规则网格;

[0057]

s8:对刀具模型进行网格划分,刀具二维有限元模型设置为以四边形为主的自由进阶算法,对刀具有限元模型与工件有限元模型接触部分也就是刀具圆角处进行网格加密处理;

[0058]

s9:对刀具二维有限元模型与工件二维有限元模型的接触属性进行设置,选择面—面接触,根据被加工工件的材料设置摩擦系数0.3;

[0059]

s10:设置工件二维有限元模型及刀具二维有限元模型的边界条件,基体底部设置为完全固定,工件左侧设置为位移转角,勾选所有值输入0,工件右侧设置为位移转角,勾选u1输入值为0,设置进刀加工速度1500,设置刀具和工件的初始温度场20℃;

[0060]

s11:保存模型。运行abaqus软件,将abaqus软件的运行结果所得到的加工完成后的工件二维有限元模型保存。

[0061]

对比实施例:

[0062]

参见图2、图4和图5,

[0063]

在利用现有普通网格使用的ale法,在和上述实施例各个参数一致的情况下,分析后结果进行对比,发现按本方案实施的倾斜网格仿真处理计算速度降低25%左右,且对应结果没有大的偏差,综上,本发明仿真结果中网格基本呈现规则化,单元删除量少,切削力输出平稳,计算速度有较大提升,可以作为切削仿真模型使用。

[0064]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1