一种固体火箭发动机绝热层制备工艺优化试验设计方法

1.本发明提供一种固体火箭发动机绝热层制备工艺优化试验设计方法,它是一种基于正交设计、逐步回归分析、最小二乘估计、aic统计量和最优化方法的固体火箭发动机绝热层制备工艺优化方法。它针对固体火箭发动机绝热层制备工艺,梳理工艺因素与工艺水平评价指标,运用正交设计开展工艺优化试验设计,进而在试验数据基础上,利用逐步回归分析、最小二乘估计、aic统计量构建工艺因素与工艺水平评价指标之间的量化关系模型,最终确定最佳工艺组合,指导工艺优化,适用于生产工艺设计优化等相关技术领域。

背景技术:

2.绝热层是固体火箭发动机中位于壳体内表面与推进剂药柱之间的一种非金属隔热耐烧蚀弹性材料,其主要功能是在固体火箭发动机工作过程中,通过材料自身的吸热熔融、分解等作用,减缓固体推进剂燃烧释放的热量向壳体传递的速度,从而保障壳体结构完整性与固体火箭发动机的正常工作。由于固体火箭发动机的工作环境非常苛刻,这对绝热层的性能提出了很高要求,一旦绝热层受外界载荷作用出现脱黏、开裂的现象,将导致整个火箭失效,不仅会造成重大经济损失,甚至会危及工作人员安全。因此,绝热层必须具备良好的制备工艺,使其不仅具备均匀、柔软、耐烧蚀的特性,还具备优异的粘接性能,保证其在工作过程中能够牢固地吸附在壳体内表面。

3.绝热层的粘接性能由绝热层制备材料和制备工艺共同决定,其中,制备材料保证了绝热层能够具备粘接性能,而制备工艺则决定了粘接性能所能发挥出的最大程度。然而,绝热层的制备工艺中存在着众多工艺因素,这些因素的不同水平会对绝热层的粘接性能造成巨大影响。此外,因素之间往往存在着不同程度的相互作用关系,表现为当对其中一些因素水平进行调整时,其他因素对绝热层粘接性能的作用也会受到影响。工艺因素多以及因素间相互作用使得绝热层制备工艺优化面临着巨大困难。因此,为提高固体火箭发动机绝热层的粘接性能,需开展工艺优化试验设计,探究工艺因素对绝热层粘接性能的影响关系,从而确定最优因素水平组合,使得绝热层粘接性能达到最优状态。

4.基于此,本发明提出一种固体火箭发动机绝热层制备工艺优化试验设计方法,它是一种基于正交设计、逐步回归分析、最小二乘估计、aic统计量和最优化方法的固体火箭发动机绝热层粘接工艺优化试验设计方法。

技术实现要素:

5.(1)本发明的目的:

6.本发明针对固体火箭发动机绝热层制备工艺中,由于工艺因素多以及因素间相互作用而产生的一系列工艺优化问题,提供一种固体火箭发动机绝热层制备工艺优化试验设计方法,它是一种包含工艺因素及水平、工艺水平评价指标梳理、工艺因素试验方案设计与实施、工艺因素与工艺水平量化关系模型构建、工艺因素最佳水平组合确定的绝热层制备工艺优化方法;通过梳理绝热层制备工艺因素及其水平、工艺水平评价指标,进而利用正交

设计开展工艺因素试验方案设计,并运用逐步回归分析、最小二乘估计和aic统计量构建工艺因素与工艺水平之间的量化关系,最终基于最优化方法确定工艺因素的最优水平组合,完成固体火箭发动机绝热层制备工艺优化。所述“正交设计”,是指利用正交表开展试验方案设计的方法;所述“逐步回归分析”,是指通过逐步引入显著变量和剔除不显著变量,直至回归模型达到最优为止的回归分析方法;所述“最小二乘估计”,是指通过最小化真实数据与估计数据间误差平方和来实现回归系数估计的方法;所述“aic统计量”,是利用均方误差进行最优模型选择的指标;所述“最优化方法”,是指用于求解最优化问题的方法。

7.(2)技术方案:

8.基于上述思路,本发明提供一种固体火箭发动机绝热层制备工艺优化试验设计方法,具体的实施步骤如下:

9.步骤一:工艺因素及其水平、工艺水平评价指标梳理

10.开展固体火箭发动机绝热层制备工艺优化试验设计的重要基础是确定影响工艺水平的主要工艺因素及其水平,以及反映工艺水平高低的评价指标;

11.假设根据相关工作人员经验确定影响工艺水平的因素共有n个,并记为{s1,s2,

…

,sn},其中,因素si的取值范围为[s

i,l

,s

i,u

],i=1,2,

…

,n;为了能够有效获取因素对工艺水平的影响信息,每个因素应至少包含3个水平;因此,基于因素及其取值范围信息,确定因素及其水平,如表1所示:

[0012]

表1绝热层制备工艺因素及其水平信息表

[0013][0014]

在表1中,q表示因素水平数,s

i,l

表示因素si的第l个水平,l=1,2,

…

,q;

[0015]

其次,对于绝热层粘接性能而言,扯离强度衡量了将单位面积的绝热层从壳体内表面上扯离时所需要力的大小,从而反映绝热层粘接性能好坏;绝热层制备工艺水平越高,则其扯离强度越大,表明绝热层粘接性能越好,反之亦然;因此,将扯离强度作为绝热层制备工艺水平的评价指标;

[0016]

步骤二:工艺因素试验方案设计与实施

[0017]

基于步骤一中确定的绝热层制备工艺因素及其水平信息(表1),利用正交设计开展工艺因素试验方案设计;正交设计是指利用正交表开展试验方案设计,这种设计方法采用了水平组合均衡的原则,使得设计出的试验点具有均匀分散和整齐可比的特点;

[0018]

基于正交表开展绝热层制备工艺因素试验方案设计与实施的步骤如下:

[0019]

①

基于因素数n与因子水平数q,确定试验次数最小的正交表ln(qm),使其满足n≤m,q≤q,其中l表示正交表,n表示正交表总试验次数,m表示正交表列数,q表示正交表各列中包含的不同水平数;

[0020]

②

将工艺因素及其水平,对应填入到正交表中,得到绝热层制备工艺因素试验方

案;

[0021]

③

按照绝热层制备工艺因素试验方案,开展试验实施,并对每组试验的扯离强度进行记录;

[0022]

为避免随机误差对试验数据分析的干扰,每组试验同时安排r(r≥2)个样本同时开展,并对r个结果取平均作为该组试验下的扯离强度;假设得到试验数据,如表2所示:

[0023]

表2绝热层制备工艺试验数据

[0024][0025]

在表2中,表示因素{s1,s2,

…

,sn}在第k个试验点的水平组合,表示在第k个试验点、第j个样本的扯离强度,且k=1,2,

…

,n,j=1,2,

…

,r;

[0026]

步骤三:工艺因素与工艺水平量化关系模型构建

[0027]

根据步骤二中收集到的绝热层制备工艺试验数据(表2),利用逐步回归分析、最小二乘估计和aic统计量,开展工艺因素与工艺水平量化关系模型构建,其开展过程如下:

[0028]

①

完全形式回归模型构建

[0029]

首先,考虑因素间相互作用,构建完全形式回归模型为

[0030][0031]

式(1)中,x表示扯离强度,si和sh表示工艺因素,a0表示常数,ai和b

i,h

表示回归系数;

[0032]

②

回归系数最小二乘估计

[0033]

为了减少随机因素对试验结果的影响,将各试验点所有样本的扯离强度平均值作为该试验点的扯离强度;因此,得到处理后的数据为

[0034][0035]

接着,基于最小二乘估计原理,可得到系数a0,ai(i=1,2,

…

,n)和b

i,h

(1≤i≤h≤n)的估计结果为

[0036][0037]

其中,表示系数θ=(a0,a1,

…

,an,b

1,1

,

…

,b

n,n

)

t

的估计值,

[0038][0039]

③

计算aic统计量

[0040]

aic统计量是回归分析中常用的最优模型选择指标,aic值越小,表示回归模型对数据的拟合效果越好;假设将系数估计结果(3)与数据(2)代入式(1)中,得到各试验点下扯离强度的预测结果为其中,表示第k个试验点下的扯离强度预测结果;则均方误差为

[0041][0042]

式(4)中,mse表示均方误差;因此,aic统计量的值为

[0043]

aic=r

×

ln(mse)+2e,

ꢀꢀꢀꢀ

(5)

[0044]

式(5)中,aic表示aic统计量的值,e表示回归系数个数;

[0045]

④

基于aic统计量开展逐步回归分析

[0046]

基于aic统计量开展逐步回归分析的步骤如下:

[0047]

i.将完全形式回归模型(1)记为

[0048]

ii.假设w为模型中累加项总数,依次剔除中的第1项、第2项、

……

、第w项,形成对应的备选回归模型,并分别记为

[0049]

iii.对所有重复

②

和

③

,得到这些模型所对应的aic统计量值,并从中选择具有最小aic统计量值的模型,将其记为

[0050]

iv.对比的aic统计量值与的aic统计量值,若的aic统计量值小于的aic统计量值,则将记为并重复步骤ii-iv;否则,结束循环,并输出

[0051]

最后,输出的模型即为工艺因素与工艺水平量化关系模型;

[0052]

步骤四:工艺因素最佳水平组合确定

[0053]

在得到工艺因素与工艺水平量化关系模型后,根据各因素取值范围,得到绝热层制备工艺优化模型如下:

[0054][0055]

式(6)中,为步骤三中确定的工艺因素与工艺水平量化关系模型,si为第i个工艺因素,s

i,l

为因素si的下限,s

i,u

因素si的上限,i=1,2,

…

,n;

[0056]

利用最优化方法(如遗传方法等)对绝热层制备工艺优化模型(6)进行求解,即可得到工艺因素最佳水平组合;

[0057]

通过以上步骤,本发明根据正交设计对工艺因素试验方案进行设计与实施,进而

运用逐步回归分析、最小二乘估计和aic统计量构建工艺因素与工艺水平之间的量化关系模型,最终利用最优化方法确定工艺因素最优水平组合,使得绝热层的粘接性能达到最优状态;提出的方法计算简便,容易实现,且更加符合工程实际,方便工程技术人员掌握使用,便于应用推广。

[0058]

(3)优点和功效:

[0059]

本发明提出一种固体火箭发动机绝热层制备工艺优化试验设计方法,其优点为:

[0060]

①

本发明针对固体火箭发动机绝热层制备工艺,梳理工艺因素及其水平、工艺水平评价指标,并根据正交设计对工艺因素试验方案进行设计与实施,进而运用逐步回归分析、最小二乘估计和aic统计量构建工艺因素与工艺水平之间的量化关系模型,最终利用最优化方法确定工艺因素最优水平组合,使得绝热层的粘接性能达到最优状态。

[0061]

②

本发明提出的方法计算简便,容易实现,且更加符合工程实际,方便工程技术人员掌握使用,便于应用推广。

附图说明

[0062]

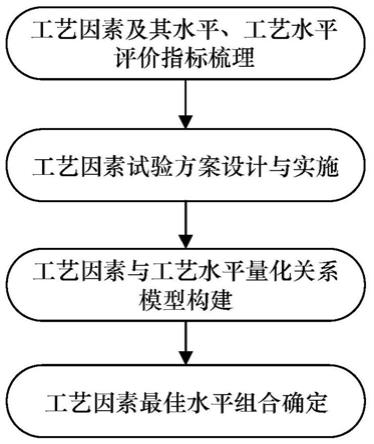

图1是本发明所述方法的流程图。

具体实施方式

[0063]

下面以某型固体发动机绝热层制备工艺为例,结合附图1,对本发明做进一步详细说明。

[0064]

某型固体发动机绝热层制备工艺主要包含打磨、涂胶、硫化三个阶段,各阶段中都存在众多工艺因素,包括打磨阶段所用砂纸目数和打磨后放置时间,涂胶阶段的底胶涂抹次数、晾置时间、胶粘剂涂抹次数和温度,硫化阶段的硫化压力和硫化时间等,这些因素都会对绝热层成型时的粘接性能造成显著影响。此外,各因素间存在不同程度的相互作用,使得绝热层制备工艺优化变得异常复杂。

[0065]

因此,本发明提出一种固体火箭发动机绝热层制备工艺优化试验设计方法,操作流程见图1所示,其具体步骤如下:

[0066]

步骤一:工艺因素及其水平、工艺水平评价指标梳理

[0067]

根据相关技术人员工作经验,确定影响固体火箭发动机绝热层制备工艺水平的因素共有8个,因素名称及其取值范围分别为:

[0068]

①

砂纸目数(s1),取值范围为[100目,300目];

[0069]

②

打磨后放置时间(s2),取值范围为[1小时,20小时];

[0070]

③

底胶涂抹次数(s3),取值范围为[2次,6次];

[0071]

④

底胶晾置时间(s4),取值范围为[1小时,20小时];

[0072]

⑤

胶粘剂涂抹次数(s5),取值范围为[2次,6次];

[0073]

⑥

胶粘剂温度(s6),取值范围为[30℃,50℃];

[0074]

⑦

硫化压力(s7),取值范围为[40牛米,100牛米];

[0075]

⑧

硫化时间(s8),取值范围为[3小时,5小时]。

[0076]

设定每个因素包含3个水平,因此,确定绝热层制备工艺因素及其水平,如表3所示。此外,将扯离强度作为绝热层粘接性能的评价指标。

[0077]

表3绝热层制备工艺因素及其水平信息表

[0078][0079][0080]

步骤二:工艺因素试验方案设计与实施

[0081]

根据表3提供的绝热层制备工艺因素及其水平信息,利用正交设计开展工艺因素试验方案设计与实施。具体步骤如下:

[0082]

①

由表3知,工艺因素数为8,因子水平数为3。因此,确定正交表为l

27

(39,91)的前8列;

[0083]

②

将工艺因素及其水平,对应填入到所选正交表中,得到绝热层制备工艺因素试验方案,如表4所示:

[0084]

表4绝热层制备工艺因素试验方案

[0085][0086][0087]

③

按照绝热层制备工艺因素试验方案,开展试验实施,其中,每组试验安排5个样本;计算5个样本扯离强度的平均值,并将其作为该组试验下的扯离强度,得到试验数据如表5所示:

[0088]

表5绝热层制备工艺试验数据

[0089]

试验编号123456789扯离强度4.4974.1824.2063.9034.565.0854.2364.9654.41试验编号101112131415161718扯离强度3.8014.6054.3534.3324.1764.3114.6684.084.833试验编号192021222324252627扯离强度4.1855.0194.8845.0974.7364.9054.6834.2693.843

[0090]

步骤三:工艺因素与工艺水平量化关系模型构建

[0091]

根据步骤二中收集到的绝热层制备工艺试验数据(表5),利用逐步回归分析、最小二乘估计和aic统计量,开展工艺因素与工艺水平量化关系模型构建,其开展过程如下:

[0092]

①

完全形式回归模型构建

[0093]

首先,考虑因素间相互作用,构建完全形式回归模型为:

[0094][0095]

式中,x表示扯离强度,si和sh表示表3中所列的工艺因素,a0表示常数,ai和b

i,h

表示回归系数。

[0096]

②

回归系数最小二乘估计

[0097]

根据表5所列试验数据以及表4所列试验编号对应的因素水平组合,通过求解式(3)获得完全形式回归模型(7)的回归系数估计,结果如表6所示:

[0098]

表6完全形式回归模型的回归系数估计结果

[0099]

系数a0a1a2a3a4a5a6a7a8估计值9.6750.053-0.6861.349-0.949-0.267-1.3630.844-3.080系数b

1,1b1,2b1,3b1,4b1,5b1,6b1,7b1,8b2,2

估计值00-0.0030.002-0.0010000.006系数b

2,3b2,4b2,5b2,6b2,7b2,8b3,3b3,4b3,5

估计值00.00200.022-0.0060-0.09600系数b

3,6b3,7b3,8b4,4b4,5b4,6b4,7b4,8b5,5

估计值0000.02400000.051系数b

5,6b5,7b5,8b6,6b6,7b6,8b7,7b7,8b8,8

估计值0000.01500-0.00500.369

[0100]

③

计算aic统计量

[0101]

将表(6)所列回归系数估计结果与表(4)所列因素水平组合代入完全形式回归模型(7)中,得到各试验点扯离强度的预测结果如表7所示:

[0102]

表7各试验点扯离强度的预测结果表7各试验点扯离强度的预测结果

[0103]

因此,根据式(4)和式(5),计算得到完全形式回归模型(7)的aic统计量值为-89.48。

[0104]

④

基于aic统计量开展逐步回归分析

[0105]

基于aic统计量开展逐步回归分析,直到模型的aic值不再降低为止,得到工艺因素与工艺水平量化关系模型为:

[0106][0107]

对应的aic统计量值为-93.94。

[0108]

步骤四:工艺因素最佳水平组合确定

[0109]

基于工艺因素与工艺水平量化关系模型(8),根据各因素取值范围,得到绝热层制备工艺优化模型如下:

[0110][0111]

利用遗传算法对绝热层制备工艺优化模型(9)进行求解,得到工艺因素最佳水平组合,如表8所示:

[0112]

表8工艺因素最佳水平组合

[0113]

因素s1s2s3s4s5s6s7s8水平300目1小时2次20小时2次30℃68牛米3小时

[0114]

此外,基于工艺因素与工艺水平量化关系模型(8),计算在表8所示的工艺因素最佳水平组合下的扯离强度为13.7673(mpa),相比当前试验数据中扯离强度最大值5.097(mpa)提升了8.6703(mpa)。

[0115]

综上所述,本发明涉及一种固体火箭发动机绝热层制备工艺优化试验设计方法。它针对固体火箭发动机绝热层制备工艺,通过梳理工艺因素及其水平、工艺水平评价指标,接着,根据正交设计对工艺因素试验方案进行设计与实施,进而运用逐步回归分析、最小二乘估计和aic统计量构建工艺因素与工艺水平之间的量化关系模型,最后利用最优化方法确定工艺因素最优水平组合,从而使得绝热层的粘接性能达到最优状态,有效指导绝热层制备工艺设计优化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1