一种弹子加压机构优化设计方法

一种弹子加压机构优化设计方法

【技术领域】

1.本发明涉及车辆制动器技术领域,尤其具体涉及一种弹子加压机构优化设计方法。

背景技术:

2.坦克、重型车辆、履带车辆、装甲车辆和高铁等车辆均具有重量大的特点,某些车辆还要求具有较高的车速和较高的机动性其等要求,使得车辆结构设计和制造面临巨大的调整。制动器是车辆实现加减速和各种机动动作的核心部件,对车辆的整体性能起到关键的作用。对于履带式车辆,通常采用多盘式弹子加压制动结构,存在卡滞、传力效率低等问题。因此,实有必要提供一种弹子加压机构优化设计方法以解决上述问题。

技术实现要素:

3.本发明提供一种弹子加压机构优化设计方法,通过建立合理的制动器作动加压结构力传递函数模型,进而分析影响弹子加压机构力传递性能的参数,改善履带车辆制动中制动器力传递性能。

4.为实现上述目的,本发明的技术方案为:

5.一种弹子加压机构优化设计方法,所述弹子加压机构包括转动盘、移动盘及弹子,所述转动盘与所述移动盘之间设置有具有倾斜角的弹子槽,所述弹子收容并限位于所述弹子槽内,所述优化设计方法包括如下步骤:

6.s1:建立弹子加压机构的进程力传递函数模型和回程力传递函数模型,其中:

7.所述进程力传递函数模型为:

8.所述回程力传递函数模型为:

9.式中,k

a

表示进程增力系数,k

b

表示回程增力系数,μ为弹子与转动盘和移动盘之间的摩擦系数;α表示弹子槽倾斜角度;f表示进程中作动机构作用在转动盘上的操纵力,f0′

表示进程中移动盘作用在摩擦片上的制动压力;p为回程中摩擦片回位作用在移动盘上的制动压力;f

c

为回程中转动盘作用在作动机构上的操纵力;

10.s2:针对任意弹子加压机构设计,选定不同的弹子槽倾斜角度和摩擦系数形成组合(α,μ),每个组合对应一种初步设计方案;

11.s3:根据所述进程力传递函数模型及回程力传递函数分别计算多组所述初步设计方案的进程增力系数及回程增力系数;

12.s4:根据操纵力f

c

的设计要求,确定回程增力系数的取值范围;

13.s5:在回程增力系数符合取值范围的初步设计方案中选择进程增力系数最大的一组为最优设计方案;

14.s6:基于adams数值计算软件,对弹子加压机构进行动力学仿真分析,得到所述最

40.f2=μ2n241.式中,a1表示转动盘的切向加速度;a2表示移动盘沿轴向加速度;a表示弹子沿轴向加速度;m1、m2分别表示转动盘和移动盘质量;m表示单个弹子的质量;f1表示弹子转动盘之间的滑动摩擦力,f1′

表示转动盘受到的反作用力;f2表示弹子与移动盘之间的滑动摩擦力,f2′

表示移动盘受到的反作用力;

42.s24:联立上述各式,得到滑动状态下弹子加压机构的进程力传递函数模型为:

43.式中,n表示弹子个数;

44.s25:忽略弹子的加速度,则a=a1=a2=0,联立上式可以得到滑动情况下,弹子加压机构进程力传递函数模型为:

[0045][0046]

优选的,所述回程力传递函数模型的建立过程为:

[0047]

s31:以所述移动盘为分析对象,建立受力平衡方程:

[0048]

f

dy

cosα+f

dy

sinα=p;

[0049]

f

dy

=f

dy

μ;

[0050]

s32:以所述转动盘为分析对象,建立受力平衡方程:

[0051]

f

dz

sinα

‑

f

dz

cosα=f

c

[0052]

f

dz

=f

dz

μ

[0053]

s33:以所述弹子为分析对象,建立受力平衡方程:

[0054]

f

yd

sinα

‑

f

yd

cosα=f

zd

sinα

‑

f

zd

cosα

[0055]

f

yd

cosα+f

yd

sinα=f

zd

cosα+f

zd

sinα

[0056]

式中,p为回程中摩擦片回位作用在移动盘上的制动压力;f

c

为回程中转动盘作用在作动机构上的操纵力,f

dy

表示弹子对移动盘的正压力;f

dy

表示弹子与移动盘之间的滑动摩擦力,f

dz

表示弹子对转动盘的正压力;f

dz

表示弹子与转动盘之间的滑动摩擦力,f

yd

表示f

dy

的反作用力;f

zd

表示f

dz

的反作用力;f

yd

表示f

dy

的反作用力;f

zd

表示f

dz

的反作用力。

[0057]

s34:联立上述各式,得到弹子加压机构回程力传递函数模型为:

[0058][0059]

与相关技术相比,本发明提供的一种制动器的弹子加压机构优化设计方法通过建立弹子加压机构的进程力传递函数和回程力传递函数对弹子加压机构的全行程进行分析,可以在弹子槽倾斜角度和摩擦系数的组合中选择最优的设计方案,提高弹子加压机构力传递性能,同时能够避免弹子加压机构在回程中出现自锁卡滞,提高制动器加压机构的承载能力和使用寿命。

【附图说明】

[0060]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

[0061]

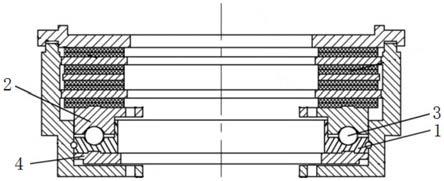

图1是本发明提供的弹子加压机构的结构示意图;

[0062]

图2是进程中弹子加压机构在弹子滚动状态下的受力分析图;

[0063]

图3是进程中弹子加压机构在弹子滑动状态下的受力分析图;

[0064]

图4是回程中弹子加压机构的受力分析图;

[0065]

图5是摩擦系数为0.06,弹子槽倾斜角度分别为15

°

、20

°

及25

°

时弹子加压机构全行程受力曲线;

[0066]

图6是弹子槽倾斜角度为16

°

,摩擦系数分别0.05、0.07及0.1时弹子加压机构全行程受力曲线;

[0067]

图7是不同制动力矩下的增力系数的函数计算结果和仿真分析结果的对比曲线。

【具体实施方式】

[0068]

为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式作进一步的说明。

[0069]

请结合参阅图1

‑

7,本发明提供一种弹子加压机构优化设计方法,所述弹子加压机构包括转动盘1、移动盘2及弹子3,所述转动盘1与所述移动盘3之间设置有具有倾斜角的弹子槽,所述弹子3收容并限位于所述弹子槽内,且所述弹子3可以在所述弹子槽内自由移动。当车辆制动时,制动器的制动力通过作动机构作用于与转动盘相连的力臂上,拉臂带动转动盘1转动,促使弹子3沿弹子槽移动,促使转动盘1与所述移动盘2的间隙减小,转动盘1沿其轴线方向上移动,进而推动制动器中的静摩擦片和动摩擦片接触,产生相互作用的摩擦力,形成制动效果。弹子加压机构在作动中,将转动盘的切向力转换为了移动盘的轴向力,实现了增力效果。

[0070]

所述优化设计方法包括如下步骤:

[0071]

s1:建立弹子加压机构的进程力传递函数模型和回程力传递函数模型,其中:

[0072]

所述进程力传递函数模型为:

[0073]

所述回程力传递函数模型为:

[0074]

式中,k

a

表示进程增力系数,k

b

表示回程增力系数,μ为弹子与转动盘和移动盘之间的摩擦系数;α表示弹子槽倾斜角度;f表示进程中作动机构作用在转动盘上的操纵力,f0′

表示进程中移动盘作用在摩擦片上的制动压力;p为回程中摩擦片回位作用在移动盘上的制动压力;f

c

为回程中转动盘作用在作动机构上的操纵力。

[0075]

弹子3的全程运动过程可以分别进程和回程两部分:进程过程中,作动机构将作动力f传导至所述转动盘1,经过弹子3的传导及增力作用,摩擦片受到的制动力为f0′

;在回程

过程中,弹性件复位形成制动压力,并将制动压力作用于所述移动盘2,然后再传导至所述弹子3上,驱动弹子3回位并挤压所述转动盘1,驱所述转动盘1转动,并将作用力传导至作动机构上。

[0076]

进程中,弹子3在所述弹子槽中运动状态可以为滚动、滑动及二者的混合状态,因此需要分别进行研究。

[0077]

(1)请参阅图2,在滚动情况下,忽略转动盘1和支撑体、移动盘2和支撑体之间的摩擦力;以及加压过程中的结构弹性变形,假设弹子加压机构的各个部件处于匀速运动状态,分析转动盘1、移动盘2和弹子3的受力情况。

[0078]

s11:以所述转动盘为分析对象,建立受力平衡方程:

[0079]

f=(f

s1

′

cosα+n1′

sinα)

[0080]

s12:以所述移动盘为分析对象,建立受力平衡方程:

[0081]

f0′

=(n2′

cosα

‑

f

s2

′

sinα)

[0082]

s13:以所述弹子为分析对象,建立受力平衡方程:

[0083]

f

s1

·

r+f

s2

·

r=m

f1

+m

f2

[0084]

f

s1

=f

s2

[0085]

n1=n2[0086]

m

f1

=δn1[0087]

m

f2

=δn2[0088]

μ1=δ/r

[0089]

式中,f

s1

表示弹子与转动盘之间的滚动摩擦力,f

s1

′

表示转动盘受到的反作用力;f

s2

表示弹子与移动盘之间的滚动摩擦力,f

s2

′

表示移动盘受到的反作用力;n1表示转动盘对弹子的正压力,n1′

表示转动盘受到的反作用力;n2表示移动盘对弹子的正压力,n2′

表示移动盘受到的反作用力;m

f1

表示转动盘对弹子的摩擦力偶,m

f2

表示移动盘对弹子的摩擦阻力偶;r表示弹子的半径;δ表示弹子与转动盘和移动盘之间的滚动摩阻系数。

[0090]

s14:联立上述各式,得到滚动状态下,弹子加压机构的进程力传递函数模型为:

[0091][0092]

(2)请参阅图3,在滑动情况下,弹子3、转动盘1和移动盘2具有一定大小的加速度,分析转动盘1、移动盘2和弹子3的受力情况。

[0093]

s21:以所述转动盘为分析对象,建立受力平衡方程:

[0094]

f

‑

(f1′

cosα+n1′

sinα)=m1a1[0095]

s22:以所述移动盘为分析对象,建立受力平衡方程:

[0096]

(n2′

cosα

‑

f2′

sinα)

‑

f0′

=m2a2[0097]

s23:以所述弹子为分析对象,建立受力平衡方程:

[0098]

(n1‑

n2)cosα+(f2‑

f1)sinα=ma

[0099]

f1=μ2n1[0100]

f2=μ2n2[0101]

式中,a1表示转动盘的切向加速度;a2表示移动盘沿轴向加速度;a表示弹子沿轴向加速度;m1、m2分别表示转动盘和移动盘质量;m表示单个弹子的质量;f1表示弹子转动盘之

间的滑动摩擦力,f1′

表示转动盘受到的反作用力;f2表示弹子与移动盘之间的滑动摩擦力,f2′

表示移动盘受到的反作用力;

[0102]

s24:联立上述各式,得到滑动状态下,弹子加压机构的进程力传递函数模型为:

[0103]

式中,n表示弹子个数。

[0104]

s25:转动盘1、移动盘2和弹子3处于较低的速度和加速度,忽略弹子的加速度,暨a=a1=a2=0,联立上式可以得到滑动情况下,弹子加压机构进程力传递函数模型为:

[0105][0106]

(3)在滚动与滑动的混合情况下,可以看作是情况(1)与情况(2)的组合情况,同样可以分解为滚动和滑动两种情况进行研究,由于两种情况下分析得到的进程力传递函数模型相同(μ1和μ2只是为了作区分,二者实质相同,均表示转动盘与移动盘之间的摩擦系数),因此滚动与滑动的混合情况下,弹子加压机构进程力传递函数模型为:

[0107][0108]

式中,μ3为滚动与滑动组合情况下,弹子与转动盘和移动盘之间的摩擦系数。

[0109]

综合上述分析,弹子加压机构进程力传递函数模型为:

[0110][0111]

请参阅图4,回程中,对弹子加压机构进行受力平衡分析:

[0112]

s31:以所述移动盘为分析对象,建立受力平衡方程:

[0113]

f

dy

cosα+f

dy

sinα=p;

[0114]

f

dy

=f

dy

μ;

[0115]

s32:以所述转动盘为分析对象,建立受力平衡方程:

[0116]

f

dz

sinα

‑

f

dz

cosα=f

c

[0117]

f

dz

=f

dz

μ

[0118]

s33:以所述弹子为分析对象,建立受力平衡方程:

[0119]

f

yd

sinα

‑

f

yd

cosα=f

zd

sinα

‑

f

zd

cosα

[0120]

f

yd

cosα+f

yd

sinα=f

zd

cosα+f

zd

sinα

[0121]

式中,p为回程中摩擦片回位作用在移动盘上的制动压力;f

c

为回程中转动盘作用在作动机构上的操纵力,f

dy

表示弹子对移动盘的正压力;f

dy

表示弹子与移动盘之间的滑动摩擦力,f

dz

表示弹子对转动盘的正压力;f

dz

表示弹子与转动盘之间的滑动摩擦力,f

yd

表示f

dy

的反作用力;f

zd

表示f

dz

的反作用力;f

yd

表示f

dy

的反作用力;f

zd

表示f

dz

的反作用力。

[0122]

s34:联立上述各式,得到弹子加压机构回程力传递函数模型为:

[0123]

[0124]

s2:针对任意弹子加压机构设计,选定不同的弹子槽倾斜角度和摩擦系数形成组合(α,μ),每个组合对应一种初步设计方案。

[0125]

弹子槽倾斜角度和摩擦系数作为弹子加压机构中影响力传递性能的核心参数,本发明选择弹子槽倾斜角度和摩擦系数作为优化对象。

[0126]

s3:根据所述进程力传递函数模型及回程力传递函数分别计算多组所述初步设计方案的进程增力系数及回程增力系数。

[0127]

s4:根据操纵力f

c

的设计要求,确定回程增力系数的取值范围。

[0128]

在回程过程中,所述制动压力p由弹性件的弹性势能转换而来,其属于固定值,基于所述回程力传递模型可以得到操纵力f

c

与回程增力系数k

b

的关系,操纵力f

c

与回程增力系数k

b

的关系呈正相关。在实际使用中,为了保证作动机构的顺利回位,回程中操纵力f

c

需要小于预设的阈值,由此可以得到所述回程增力系数k

b

的取值范围。

[0129]

s5:在回程增力系数符合取值范围的初步设计方案中选择进程增力系数最大的一组为最优设计方案。

[0130]

在满足回程增力系数k

b

的取值范围的条件下,可以保证作动机构的顺利回位,同时选择进程增力系数最大的初步设计方案,可以提供更大的制动压力,提高制动效果。

[0131]

s6:基于adams数值计算软件,对弹子加压机构进行动力学仿真分析,得到所述最优设计方案增力系数的仿真分析结果,计算所述仿真分析结果与函数计算结果的误差,评估所述最优设计方案的可行性。

[0132]

实施例一

[0133]

采用本发明提供的一种制动器的弹子加压机构优化设计方法进行弹子加压机构优化设计。具体的,选定的三组初步设计方案中,控制弹子槽倾斜角度为16

°

,调整摩擦系数分别为0.05、0.07、0.1,弹子加压机构在一个行程中操纵力与制动压力的关系如图5所示;选定的另外三组初步设计方案中,控制摩擦系数为0.06,调整弹子槽倾斜角度分别为15

°

、20

°

、25

°

,弹子加压机构在一个行程中操纵力与制动压力的关系如图6所示。计算上述六组初步设计方案的进程增力系数及回程增力系数,计算结果如下表所示,

[0134][0135]

当弹子槽倾斜角度为16

°

时,在进程中相同的操纵力下,摩擦系数为0.05时,移动盘输出制动压力更大,同时在回程中所需的操纵力越小,有效避免弹子加压机构在回程中出现自锁卡滞;对比图5和图6可以看出,当摩擦系数为0.06时,相同的操纵力下,弹子槽倾斜角度为15

°

时,所提供的制动压力更大。

[0136]

实施例二

[0137]

为了验证本发明提出的力传递函数模型,选用某车辆弹子加压制动器,基于adams数值计算软件,对弹子加压机构开展动力学仿真分析得到增力系数的仿真分析结果。弹子

加压机构的相关参数为:转动盘的内径和外径分别是180mm和140mm,移动盘的内径和外径分别是176mm和144mm,弹子槽半径为13mm,弹子槽倾斜角度为25

°

,弹子的半径为12.9mm。弹子和转动盘与移动盘之间为库伦摩擦,动摩擦系数为0.1,而静摩擦系数为0.11;最大和最小制动力矩分别为1800nm、3600nm,弹子槽的倾角为25

°

。

[0138]

图7表示不同制动力矩下的进程增力系数的函数计算结果和仿真分析结果的对比图,仿真分析结果得到的进程增力系数稍小于函数计算结果,误差均在8%以内,故本发明提出的力传递函数模型可以准确描述弹子加压机构力传递性能。

[0139]

与相关技术相比,本发明提供的一种制动器的弹子加压机构优化设计方法通过建立弹子加压机构的进程力传递函数和回程力传递函数对弹子加压机构的全行程进行分析,可以在弹子槽倾斜角度和摩擦系数的组合中选择最优的设计方案,提高弹子加压机构力传递性能,同时能够避免弹子加压机构在回程中出现自锁卡滞,提高制动器加压机构的承载能力和使用寿命。

[0140]

以上对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1