一种基于朴素贝叶斯分类器的焊缝位置的自主提取方法

1.本发明涉及自动化焊接技术领域,具体为一种基于朴素贝叶斯分类器的焊缝位置的自主提取方法。

背景技术:

2.当前自动化弧焊中视觉传感仍为主要的信息获取手段之一,而厚板自动化弧焊中激光视觉传感被认为是有效的检测待焊位置、焊缝成形特征的有效方法之一。这一过程中激光光线被置于焊枪前面,且垂直于焊接方向检测待焊区。因此焊缝位置(激光轮廓线)的提取是后续在线干预焊接过程的前提条件。然而焊接过程的不确定性、强飞溅及厚板焊缝轮廓的多变特性,使得实时提取有效焊缝位置仍然充满挑战。

3.焊缝位置提取中为抑制焊缝图像中的高频噪声,多种滤波器被应用于各种焊缝位置提取方案,用以去除显著噪声。对于采用遮挡弧光措施获得的焊缝图像,采用遍历最大灰度值搜索法可获得焊缝轮廓。对于干扰较强的图像,阈值分割通常被用来进一步消除干扰并降低数据处理维度。最后采用形态学提取法、模型匹配重构法和聚类间接提取法等提取焊缝位置。

4.目前已有方法针对的焊缝轮廓的坡口较小(板厚小于40mm),焊缝轮廓空间跨度小,焊缝形貌在焊接中基本不变。另外因电弧被遮挡,这些焊缝图像干扰较小。基于激光视觉传感的厚板自动化焊接中,激光检测跨度大,焊缝轮廓大导致干扰更复杂,飞溅更易沾染焊缝轮廓,且多道焊焊缝形貌、位置随焊道数目而变化。上述情形使得焊缝位置的有效提取挑战更大。

技术实现要素:

5.本发明针对基于激光视觉传感的厚板熔化极气体保护自动化焊接中,焊缝跨度大、焊缝图像中存在完整电弧与飞溅干扰及多变的焊缝轮廓,提出了一种基于朴素贝叶斯分类器(naive bayes classifier)的焊缝位置的自主提取方法。该方法首先通过设计多个改进的gabor滤波器有效检测焊缝轮廓的方向特征,并初步抑制电弧与飞溅干扰,然后通过监督方式设计了有效的区分激光条纹与干扰数据的三个视觉特征的概率密度函数,并利用朴素贝叶斯分类器在二维数据上实现干扰的进一步抑制,最后根据数据簇的空间跨度及其轮廓波动程度视觉特征完成干扰的最终去除。厚板t形、对接接头及薄板搭接接头不同形貌的焊缝位置提取试验验证了本发明提出的算法的有效性及抗干扰能力。

6.为实现上述目的,本发明提供如下技术方案:一种基于朴素贝叶斯分类器的焊缝位置的自主提取方法,包括以下步骤:

7.步骤一、设计改进gabor滤波器,初步抑制焊缝图像强烈的电弧与飞溅干扰;

8.步骤二、对滤波图像进行局部阈值自主分割,并依据最近邻聚类算法实现数据的分类;根据数据分类设计区分目标数据与干扰数据的服从正态分布的厚度、均匀性和致密性的三个先验概率密度函数,并根据最大后验概率准则,基于朴素贝叶斯分类算法实现焊

缝轮廓的初步识别;

9.步骤三、设计空间跨度、波动程度的视觉特征计算方法,对初步识别后的数据类在水平方向上有重叠的展开视觉特征竞争,最终准确提取焊缝位置。

10.进一步地,所述步骤一中设计改进gabor滤波器,初步抑制焊缝图像强烈的电弧与飞溅干扰,具体步骤如下:

11.第一步:改进的二维gabor滤波器卷积核的构造方法为:

[0012][0013]

其中x

′

=x cosθ+y sinθ,y

′

=

‑

xsinθ+ycosθ,f是以像素为单位的频率,θ是检测方向,σ是卷积模板尺寸,是相位,具体设计为σ=4,n和m设计如下:

[0014][0015][0016]

构造的卷积核能使设置方向区域与背景的对比度明显增大,更能有效凸显焊缝位置的方向特征;

[0017]

第二步:对于t形接头的焊缝位置提取,公式(2)a

‑

c分别用于检测腹板、坡口和焊缝区域,公式(2)b还被用于检测底板;设置的滤波角度分别为θ1∈[

‑

20

°

,

‑5°

]、θ2∈[

‑

80

°

,

‑

110

°

]、θ3∈[5

°

,15

°

]和θ4∈[15

°

,35

°

];对于对接接头的v形坡口焊缝位置提取,公式(3)a

‑

c分别用于检测板面和左右坡口区域;

[0018]

第三步:对滤波结果进行线性组合生成综合方向特征图。

[0019]

进一步地,所述步骤二中根据对滤波图像进行局部阈值自主分割,并依据最近邻聚类算法实现数据分类,具体步骤如下:

[0020]

第一步:对综合方向特征图进行局域阈值自主分割,实现数据简化,具体局域阈值确定方法为:

[0021]

①

采用步长为5的5

╳

5窗口在竖直方向上对图像f作平滑处理,获得不同高度位置的平均灰度值其中i代表行,j代表列,并对以各处获得的平均灰度值构成的向量i进行两次线性滤波处理,滤波器的长度均为大于19;

[0022]

②

获得滤波后的向量i'的各单调递增区间,并记录其起始、终止位置,同时记录对

应位置的灰度值;

[0023]

③

计算各单调区间两端位置的灰度值的差值,并记录差值大于g个像素的单调区间d

i

,以此表示灰度值突变区域;

[0024]

④

计算单调区间d

i

各终止位置分别在向量i与i'的灰度值的差值,再次记录差值大于g个像素的单调区间d

i

',表示原有灰度值上升区域的突变;

[0025]

⑤

以各单调区间d

i

'的终点位置为中心,求取其左右各r个位置在i的灰度值的平均值t

i

;

[0026]

⑥

判定t

i

的数目,如果数目大于1,那么以相邻单调区间d1'、d2'的终点位置的平均位置为该次遍历第一次阈值分割的结束位置,t1为第一次阈值分割所用的阈值,依次类推,最后一次阈值分割的起始位置为相邻单调区间d

i

‑1'、d

i

'的终点位置的平均位置,结束位置为本次遍历的结束位置,对应的阈值为t

i

;如果数目等于1,那么本次遍历只用一个阈值t1;

[0027]

⑦

在各阈值分割范围内搜索5

╳

5窗口内灰度值大于对应阈值的像素点,唯有这些像素点的灰度值被赋值255,该5

╳

5窗口所覆盖的列区域的其它像素点的灰度值赋值0,实现局域阈值自主分割;

[0028]

第二步:对局域阈值自主分割后的二维数据进行最近邻聚类,实施聚类的距离阈值为n个像素,从而获得一定数目的数据类。

[0029]

进一步地,所述步骤二中设计的区分目标数据与干扰数据的三个先验概率密度函数,设计具体步骤如下:

[0030]

第一步:描述焊缝位置的在竖直方向上的宽度、宽度均匀性和致密性的平均值分别为w个像素、u个像素和cp个像素,方差分别为δ1个像素、δ2个像素和δ3个像素,其先验概率密度函数描述分别如式(4):

[0031][0032]

其中c1表示属于激光条纹的类别,x1代表各数据类的宽度特征属性,x2代表各数据类的宽度均匀性特征属性,x3代表宽度致密性特征属性;且是第i个数据类在竖直方向上的平均宽度,是第i个数据类各处宽度与平均宽度的平均偏离,其中n

i

是第i个数据类水平方向的坐标数目,w

ij

是第i个数据类在第j个水平坐标处的宽度,是第i个数据类在第j个水平坐标处的宽度,是第i个数据类在第j列的数据数目;

[0033]

第二步:因干扰数据是焊缝位置数据的对立事件,且根据最大后验概率准则,干扰数据的先验概率密度函数设计偏小,其概率密度函数描述如式(5):

[0034][0035]

其中c2表示属于干扰数据的类别,另外,在未知干扰条件下约定p(c1)=p(c2)。

[0036]

进一步地,所述步骤二中根据最大后验概率准则,基于朴素贝叶斯分类算法实现焊缝轮廓的初步识别,具体步骤如下:

[0037]

第一步:计算各数据类在指定c1与c2的条件下的先验概率;

[0038]

第二步:依据最大后验概率规则判定各个数据类的归属类别,各个数据类属于焊缝位置的判定规则为:

[0039]

p(x1|c1)p(x2|c1)p(x3|c1)>p(x1|c2)p(x2|c2)p(x3|c2)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0040]

如式(6)满足,则此数据类为焊缝位置数据,否则该数据类为干扰数据。

[0041]

进一步地,所述步骤三的具体步骤如下:

[0042]

第一步:第k个数据类的空间跨度定义为:

[0043][0044]

其中是第k个数据类相异数据成员在图像中的坐标;

[0045]

第二步:第k个数据类轮廓的波动程度定义为:

[0046]

m

k

=n(s

k

·

s

k+1

<0)

ꢀꢀꢀꢀꢀ

(8)其中表示斜率,n(

·

)表示取数量运算;

[0047]

第三步:计算视觉特征l

k

/m

k

,其越大,则该数据类属于焊缝位置数据的可能性更高;

[0048]

第四步:水平方向上坐标有重叠的数据类对l

k

/m

k

展开竞争,l

k

/m

k

大的数据类被视为焊缝位置数据,进一步去除干扰。

[0049]

与现有技术相比,本发明的有益效果是:

[0050]

(1)提出了一种典型接头焊缝位置提取方法,该方法能有效克服电弧、飞溅等干扰带来的不利影响,可为基于激光视觉传感的自动化电弧焊接过程稳定焊缝跟踪,提高焊接质量。

[0051]

(2)提出了一种改进的gabor滤波器的设计方法,该滤波器比传统gabor滤波器能更有效地凸显检测目标的方向特征,可为基于gabor滤波的目标方向特征的检测提供借鉴。

[0052]

(3)设计了一种朴素贝叶斯分类器,该分类器能有效辨识基于激光视觉传感的焊缝位置与背景干扰。

附图说明

[0053]

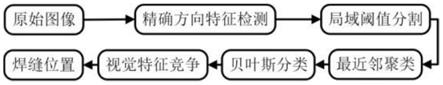

图1为基于朴素贝叶斯分类器的焊缝位置提取流程图;

[0054]

图2为基于改进的gabor滤波器的焊缝位置综合方向特征的获取图;(a)为原始图像;(b)为改进的gabor滤波器产生的方向特征图;(c)为传统gabor滤波器产生的方向特征图;

[0055]

图3为局域阈值自主分割示例;

[0056]

图4为基于朴素贝叶斯分类器的数据的分类图;(a)为最近邻聚类结果;(b)为数据分类结果;

[0057]

图5为焊缝位置提取过程图;(a)为焊缝位置初步识别结果;(b)为焊缝位置提取结果;

[0058]

图6为本发明方法提取对接接头焊缝位置处理结果;(a)为原始图像;(b)为处理结果图;

[0059]

图7为本发明方法提取搭接接头焊缝位置处理结果;(a)为原始图像;(b)为处理结果图。

具体实施方式

[0060]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。此处所描述的具体实施例仅用于解释本发明技术方案,并不限于本发明。

[0061]

实施例1——t形接头焊缝位置自主提取

[0062]

提取流程图如图1所示,包括以下步骤:

[0063]

1、实验采用gmaw焊接方法,选取厚度为50mm的t形接头与对接接头,采用机器人自动焊接实施焊接过程,焊接速度为300.0mm/min,送丝速度为9000.0mm/min,焊接电流、电压与送丝速度自动匹配;

[0064]

2、采集原始焊缝图像,且该图像包括完整电弧区域、填充区域、激光光线,腹板、底板边缘;原始图像如图2(a)所示;

[0065]

3、实施基于改进的gabor滤波器的方向特征检测,用公式(2)a

‑

c分别检测腹板、坡口和焊缝区域,再用公式(2)b来检测底板,滤波角度θ1~θ4分别设置为

‑

10

°

、

‑

110

°

、5

°

和30

°

;本发明改进的gabor滤波器产生的方向特征图如图2(b)所示,传统gabor滤波器产生的方向特征图如图2(c)所示,可以看出,本发明改进的gabor滤波器比传统gabor滤波器能更有效地凸显检测目标的方向特征;

[0066]

4、对获得的方向特征图进行局域阈值自主分割时,设置两个线性滤波的长度均为23,灰度值的差值g=10个像素,且r=6;局域阈值自主分割示例如图3所示;

[0067]

5、对二维数据进行最近邻聚类时,设置聚类的距离阈值为n=2个像素;最近邻聚类结果如图4(a)所示;

[0068]

6、基于朴素贝叶斯分类器实施数据分类时,为确定焊缝位置的宽度、宽度均匀性和致密性的视觉特征概率密度函数,设计w为3个像素、u为0.5个像素,cp为0个像素,方差δ1为0.4个像素、δ2为0.4个像素、δ3为0.5个像素;数据分类结果如图4(b)所示;

[0069]

7、基于最大后验概率准则,实施焊缝位置初步识别;焊缝位置初步识别结果如图5

(a)所示;

[0070]

8、实施视觉特征竞争,最终提取焊缝轮廓数据;焊缝位置提取结果如图5(b)所示。

[0071]

实施例2——对接接头焊缝位置自主提取

[0072]

所实施的焊接位置自主提取过程与实施例1类似,但是滤波角度θ1~θ4分别设置为

‑1°

、

‑

10

°

、10

°

和1

°

(图6)。

[0073]

实施例3——搭接接头焊缝位置自主提取

[0074]

所实施的焊接位置自主提取过程与实施例1类似,但是滤波角度θ1~θ4分别设置为

‑2°

、

‑

80

°

、80

°

和2

°

(图7)。

[0075]

以上所述仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1