一种Y型铸钢节点抗压设计承载力的计算方法与流程

一种y型铸钢节点抗压设计承载力的计算方法

技术领域

1.本发明涉及铸钢节点设计技术领域,具体涉及一种y型铸钢节点抗压设计承载力的计算方法。

背景技术:

2.铸钢节点由于其采用整体浇筑成型的制作工艺,与传统焊接节点相比,具有施工简单,承载力高,受力明确,形式多样等诸多优点,越来越多的被应用于大跨度空间结构复杂节点的设计。铸钢节点的承载安全性对整体结构的安全性有着重要影响,《铸钢节点应用技术规程》(cecs 235:2008)(简称《规程》)中对铸钢空心球的抗压、抗拉承载力设计值进行了规定,然而实际工程中的铸钢节点的几何形状并不规则,而且铸钢节点的受力情况为较复杂,通常处于多种作用的耦合作用下,现行《规程》中的节点承载力公式在实际应用中存在一定局限性。

3.建立常见节点的承载力公式,是丰富铸钢节点设计方法的重要途径,但是现阶段对于几何和受力形式较为复杂的钢节点的承载力公式研究较少。在设计实践中,通常根据《规程》规定,采用有限元法按弹性计算,并结合试验确定铸钢节点的设计承载力和破坏形态。对于一些几何形状较为常见的铸钢节点,建立其设计承载力公式,可以极大的简化节点的设计流程,缩减设计成本。

技术实现要素:

4.针对现有技术中存在的缺陷,本发明的目的在于提供一种y型铸钢节点抗压设计承载力的计算方法,能够解决现有技术中无法直接计算y型铸钢节点抗压设计承载力的问题。

5.为达到以上目的,本发明采取的技术方案是:一种计算y型铸钢节点抗压设计承载力的方法,包括以下步骤:

6.y型铸钢节点包括主管和二个外径为d的支管,二个支管对称分布于主管中心轴二侧使y型铸钢节点关于主管中心轴对称,主管上部由两个外径d的部分球面拼合而成,主管下部为空心状的截椎体,主管壁厚t;支管外侧有半径为r

out

的倒角;

7.1)获取y型铸钢节点的几何参数和铸钢材料的抗拉、抗压或抗弯的强度设计值f;获取支管和主管相交处受到的弯矩m;获取支管和主管相交处的极限承载弯矩m

max

;

8.2)由公式计算获得考虑轴力作用的影响系数η

m

;

9.3)由公式计算获到考虑弯矩作用的影响系数η

n

;

10.4)根据公式

11.12.计算获到抗压设计时的y型铸钢节点抗压设计承载力

13.所述m

max

根据公式计算获得。

14.所述主管外径d在1200~1600mm内,且满足d/t≤35和0.2≤d/d≤0.4两个构造条件。

15.本发明还提供一种y型铸钢节点抗压设计承载力的计算方法,包括以下步骤:

16.s1:对y型铸钢节点进行简化处理,分析节点简化前后的破坏模式:

17.y型铸钢节点包括主管和二个外径为d的支管,二个支管对称分布于主管中心轴二侧使y型铸钢节点关于主管中心轴对称,主管上部由两个外径d的部分球面拼合而成,主管下部为空心状的截椎体;在支管和主管相交处,主管管壁有局部增厚,支管内、外侧均有倒角;简化节点不考虑原节点在支管和主管相交处的主管管壁局部增厚和支管内、外侧倒角;节点简化前后的破坏模式相似,最薄弱位置同样在支管和主管相交处;

18.s2:通过力学解析法推导简化前后节点的极限承载力公式形式:

19.s21:建立简化节点的极限承载力公式和弯矩

‑

轴力相关关系的解析解;

20.将支管和主管相交处的主管剪切面作为研究对象,建立支管和主管相交处的力平衡方程;支管和主管相交处受到的轴力n与弯矩m可写为,

[0021][0022][0023]

式中,f为铸钢材料的抗拉、抗压和抗弯的强度设计值;d为简化节点支管外径;t为主管壁厚;是压曲失稳破坏时的支管传递来的剪力方向,是与支管和主管直径相关的变量;θ为剪切满受拉区对应的圆心角;

[0024]

计算压弯作用下的节点承载力,通过以轴力设计时考虑弯矩作用的影响系数η

n

和以弯矩设计时考虑轴力作用的影响系数η

m

建立轴力

‑

弯矩相关关系

[0025]

其中

[0026]

其中

[0027]

简化节点的无量纲轴力

‑

弯矩相关关系为,

[0028][0029]

s22:建立简化节点的承载力公式的线性回归模型;

[0030]

当节点受压时,破坏形式为失稳破坏,承载力与几何尺寸相关,而与材料强度无关;根据简化节点承载力公式的解析解,分别以πtd和td2f无量纲化后的变量作为简化模型抗压压和抗弯极限承载力回归方程的纵坐标,d/d作为横坐,简化节点的抗压和抗弯极限承载力的回归模型可写为,

[0031]

[0032][0033]

式中,和分别为简化节点的抗压承载力和抗弯极限承载力;

[0034]

a1,a2,b1和b2为回归系数;和分别对应轴压和弯曲破坏时的

[0035]

s23:建立原节点的承载力公式形式:

[0036]

对于原节点的抗弯极限承载力公式,当原节点以受弯为主时,由于支管和主管相交处的强度提高,最不利位置会转移至支管与支管内侧倒角相交处,根据支管和主管相交处的平衡方程推导出的抗弯极限承载力会大于原节点的实际抗弯承载力;根据简化节点抗弯承载力形式推导原节点支管和主管相交处的极限抗弯承载力,用来计算原节点的以弯矩设计时考虑轴力作用的影响系数η

m

,并不将其作为原节点的抗弯极限承载力公式使用;

[0037]

通过抗压承载力放大系数γ

n

和抗弯承载力放大系数γ

m

计入主管局部管壁增厚δt和支管内侧倒角半径r

in

对节点极限承载力的影响,其中γ

n

和γ

m

是关于δt和r

in

的方程;假设原节点主管的剪切面位于支管外侧倒角的中点,由于原节点与简化节点的破坏形式相同,采用简化节点承载力公式中的表达式形式,则原节点的抗压极限承载力公式及支管和主管相交处的抗弯极限承载力公式可分别写为,

[0038][0039][0040]

式中,为原节点的抗压极限承载力;为原节点的支管和主管相交处抗弯极限承载力;r

out

为支管外侧倒角半径;

[0041]

s3:采用蒙特卡罗模拟计算不同几何参数取值对应的节点简化前后的极限承载力:

[0042]

s31:将主管壁厚t,主管直径d,支管直径d及支管外侧倒角半径r

out

,内侧倒角半径r

in

,主管局部管壁增厚δt设定为节点设计的几何参数;注:支管壁厚取主管壁厚的90%;改变支管直径时,保持轴线不变;为保证抽取的样本满足实际节点的构造要求,抽取的样本模型需满足:d/t≤35和0.2≤d/d≤0.4两个构造要求;支管内侧倒角半径r

in

=(d

‑2×

0.9t)/2;

[0043]

采用拉丁超立方抽样法对五个独立变量(主管壁厚t,主管直径d,支管直径d及支管外侧倒角半径r

out

,主管局部管壁增厚δt)进行抽样,并将各个样本随机组合,得到足量简化节点和原节点的样本;

[0044]

s32:通过有限元软件对简化节点进行分析,计算简化节点在轴心压力和弯矩作用下的极限承载力:

[0045]

对所得到的简化节点的样本进行有限元分析,通过弧长迭代法求出简化节点的荷载

‑

位移曲线,取荷载

‑

位移曲线中刚度首次减小为初始刚度10%时对应的荷载为极限荷

载;简化节点的抗压和抗弯极限承载力公式分别为,

[0046][0047][0048]

s4:采用lasso正则化方法对原节点几何参数进行重要性分析,进一步推导原节点承载力公式的表达形式:

[0049]

s41:lasso正则化方法以回归系数的绝对值之和作为惩罚函数来压缩回归系数,将过小的回归系数压缩到0,从而达到筛选变量的目的;以原节点的极限承载力作为因变量,其几何参数作为自变量,采用lasso正则化方法对原节点的几何参数进行筛选;lasso正则化的具体算法通过以下公式表示,

[0050][0051]

式中,β为回归系数向量,β=[β1,β2,...,β

n

]

t

;c为设计承载力,x为几何参数为向量,x=[x1,x2,...,x

n

]

t

;w

t

β为惩罚函数;w

t

是各项值为

±

1的向量,每一项的符号与β向量中对应项的符号相同;λ为正则化系数,用于控制回归系数压缩的程度;

[0052]

几何参数的重要性通过β向量进行评估,β向量中各项的绝对值是对应几何参数重要性的量化指标;

[0053]

s42:原节点承载力公式的表达形式的简化

[0054]

对于原节点,支管内侧倒角半径r

in

(非独立变量)对原节点的极限承载力没有影响;δt对原节点的极限承载力的影响很小,假设γ

n

和γ

m

均取1.0;原节点轴压极限承载力公式及原节点支管和主管相交处抗弯极限承载力公式可分别写为,

[0055][0056][0057]

s43:原节点在小偏心压力作用下的抗压设计承载力公式推导,

[0058]

采用无量纲轴力

‑

弯矩相关关系对已有的节点轴压极限承载力进行修正;对极限承载力进行折减后,节点在轴心压力和小偏心压力(压力方向与支管轴线不重合,且偏心距较小,剪切面大部分面积受压)作用下的抗压设计承载力公式可统一写为,

[0059][0060]

式中,为轴心压力和小偏心压力作用下的抗压设计承载力;η

n

由计算得到,计算时η

m

根据和受弯情况计算。

[0061]

原节点和简化节点几何参数取值范围为主管壁厚t为35~65mm、主管外径d为1170~1630mm、支管外径d为300~500mm、主管局部管壁增厚δt为55~160mm、支管外侧倒角半径r

out

为30~200mm。

[0062]

本发明提出的抗压设计承载力计算方法可以满足y型铸钢节点的设计需求,获得的节点抗压设计承载力的安全系数与节点按应力设计的安全系数较为接近。本发明可以极大的简化y型铸钢节点的设计流程,缩减设计成本。

附图说明

[0063]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0064]

图1为本发明实施例—y型铸钢节点抗压设计承载力的总体流程图;

[0065]

图2(a)为本发明实施例—原节点构造示意图;

[0066]

图2(b)为本发明实施例—简化节点构造示意图;

[0067]

图3(a)为本发明实施例—原节点破坏模式示意图;

[0068]

图3(b)为本发明实施例—简化节点破坏示意图;

[0069]

图4为本发明实施例—简化节点的支、主管相交处的力学解析图;

[0070]

图5(a)为本发明实施例—简化节点抗压设计承载力公式待定系数的回归结果;

[0071]

图5(b)为本发明实施例—简化节点支、主管相交处抗弯设计承载力公式待定系数的回归结果;

[0072]

图6为本发明实施例—原节点几何参数重要性分析结果;

[0073]

图7(a)为本发明实施例—原节点抗压极限承载力公式系数的验证(δt的影响);

[0074]

图7(b)为本发明实施例—原节点支、主管相交处抗弯承载力公式系数的验证(δt的影响);

[0075]

图8为本发明实施例—无量纲轴力

‑

弯矩相关关系。

具体实施方式

[0076]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0077]

图1为本发明实施例中计算y型铸钢节点抗压设计承载力的总体流程图。如图1所示:

[0078]

以下结合附图对本发明的实施例作进一步详细说明。

[0079]

本发明提供一种计算y型铸钢节点抗压设计承载力计算方法,包括以下步骤:

[0080]

s1:对节点进行简化处理,分析节点简化前后的破坏模式;

[0081]

如图(2a)所示,节点关于主管中心轴对称,主管上部由两个部分球面拼合而成,球面外径为下部为截椎体;在支、主管相交处,主管壁厚有局部增厚,支管内、外侧均有倒角。如图(2b)所示,简化节点不考虑原节点在支、主管相交处的主管壁厚局部增厚和支管内、外侧倒角。节点简化前后的破坏模式相似,最薄弱位置同样在支、主管相交处。如图(3a)和图(3b)所示,原节点和简化节点的破坏模式相似,受压破坏时,破坏首先发生于主管在支、主管连接处,破坏模式均为主管管壁的压曲失稳破坏。

[0082]

s2:通过力学解析法推导简化前后节点的设计承载力公式形式;

[0083]

s21:建立简化节点的设计承载力公式和弯矩

‑

轴力相关关系的解析解。

[0084]

将支、主管相交处的主管剪切面作为研究对象,见图4。建立支、主管相交处的力平衡方程。支、主管相交处受到的轴力与弯矩可写为,

[0085][0086]

式中,剪切强度f为铸钢材料的抗拉、抗压及抗弯的强度设计值;d为简化y型铸钢节点支管外径;r为支管圆心到剪切面的距离;t为主管壁厚;是压曲失稳破坏时的支管传递来的剪力方向,是与支、主管直径相关的变量。

[0087]

如图4所示,当θ=0时,1区没有向上的剪应力,此时支管、主管相交处只受轴力作用,n取最大值;当θ=π时,支管中心线(图4虚线处)为中性轴,此时支、主管连接处只受弯矩作用,m取最大值。支、主管相交处的轴压、弯矩极限承载力可分别写为,

[0088][0089]

为计算偏心压力作用下的节点承载力,本文通过以轴力设计时考虑弯矩作用的影响系数η

n

和以弯矩设计时考虑轴力作用的影响系数η

m

建立轴力

‑

弯矩相关关系,η

n

和η

m

可写为,

[0090][0091][0092]

消去θ,可得简化节点的无量纲轴力

‑

弯矩相关关系为,

[0093][0094]

s22:建立简化节点的承载力公式的线性回归模型;

[0095]

当节点受压时,破坏形式为失稳破坏,承载力与几何尺寸相关,而与材料强度无关。根据简化节点承载力公式的解析解,分别以πtdf和td2f无量纲化后的变量作为简化模型抗压、抗弯承载力回归方程的纵坐标,d/d作为横坐,简化节点的抗压、抗弯承载力的回归模型可写为,

[0096][0097][0098]

式中,和分别为简化节点的抗压承载力和抗弯承载力;a1,a2,b1和b2为回归

系数;和分别对应轴压和弯曲破坏时的

[0099]

根据抗压、抗弯承载力的回归模型对简化节点样本模型的极限承载力进行回归,得到回归系数。

[0100]

s23:建立原节点的承载力公式形式;

[0101]

原节点的抗压承载力公式与简化节点相似。对于原节点的抗弯承载力公式,当原节点受力为受弯或大偏心受压时,由于支、主管相交处的强度提高,最不利位置会转移至支管与支管内侧倒角相交处,根据支、主管相交处的平衡方程推导出的抗弯极限承载力会大于原节点的实际抗弯承载力。根据图(3a)所示,本文根据简化节点抗弯承载力形式推导原节点支、主管相交处的极限抗弯承载力,用来计算原节点的以弯矩设计时考虑轴力作用的影响系数η

m

,并不将其作为原节点的抗弯极限承载力公式使用。

[0102]

通过抗压承载力放大系数γ

n

和抗弯承载力放大系数γ

m

计入主管局部管壁增厚δt和支管内侧倒角半径r

in

对节点设计承载力的影响,其中γ

n

和γ

m

是关于δt和r

in

的方程。根据图(3a)所示,假设原节点主管的剪切面位于支管外侧倒角的中点,由于原节点与简化节点的破坏形式相同,采用简化节点承载力公式中的表达式形式,则原节点的抗压极限承载力公式及支、主管相交处的抗弯极限承载力公式可分别写为,

[0103][0104][0105]

式中,式中,分别为原节点的抗压极限承载力及支、主管相交处抗弯极限承载力;r

out

为支管外侧倒角半径。

[0106]

s3:采用蒙特卡罗模拟计算不同几何参数取值对应的节点简化前后的极限承载力;

[0107]

s31:将主管壁厚t,主管直径d、支管直径d及支管外侧倒角半径r

out

,内侧倒角半径r

in

,主管局部管壁增厚δt设定为节点设计的几何参数。原节点和简化节点几何参数示意图见图(2a)和图(2b),几何参数示取值范围见表1。

[0108]

表1几何参数及取值范围

[0109]

几何参数取值范围(mm)主管壁厚t35~65主管外径d1170~1630支管外径d300~500主管局部管壁增厚δt55~160支管外侧倒角半径r

out

30~200

[0110]

注:支管壁厚取主管壁厚的90%;改变支管直径时,保持支管轴线与主管底交角不变;为保证抽取的样本满足节点的构造合理,抽取的样本模型需满足:d/t≤35和0.2≤d/d≤0.4两个构造要求;支管内侧倒角半径r

in

=(d

‑2×

0.9t)/2。

[0111]

采用拉丁超立方抽样法对五个独立变量进行抽样,并将各个样本随机组合,得到

足量简化节点和原节点的样本。

[0112]

s32:通过有限元软件对简化节点进行分析,计算简化节点在轴心压力和弯矩作用下的极限承载力;

[0113]

对所得到的简化节点的样本进行有限元分析,通过弧长迭代法求出简化节点的荷载

‑

位移曲线,取荷载

‑

位移曲线中刚度首次减小为初始刚度10%时对应的荷载为极限荷载。简化节点的极限承载力公式回归结果见图5。简化节点抗压和抗弯极限承载力公式分别为,

[0114][0115][0116]

s4:采用lasso正则化方法对原节点几何参数进行重要性分析,进一步推导原节点承载力公式的表达形式;

[0117]

s41:lasso正则化方法简介及几何参数重要性分析结果,

[0118]

lasso(least absolute shrinkage and selection operator)正则化方法作为正则化方法中的一种,以回归系数的绝对值之和作为惩罚函数来压缩回归系数,将过小的回归系数压缩到0,从而达到筛选变量的目的。以原节点的极限承载力作为因变量,其几何参数作为自变量,采用lasso正则化方法对原节点的几何参数进行筛选。lasso正则化的具体算法通过公式可以表示为,

[0119][0120]

式中,β为回归系数向量,β=[β1,β2,...,β

n

]

t

;c为设计承载力,x为几何参数为向量,x=[x1,x2,...,x

n

]

t

;w

t

β为惩罚函数;w

t

是各项值为

±

1的向量,每一项的符号与β向量中对应项的符号相同;λ为正则化系数,用于控制回归系数压缩的程度。

[0121]

几何参数的重要性通过β向量进行评估:对应的β为正值,说明几何参数对极限承载力有加强作用,反之,则作用相反;β向量中各项的绝对值是对应几何参数重要性的量化指标。原节点几何参数的重要性结果见图6。

[0122]

s42:简化原节点承载力公式的表达形式,

[0123]

由图6结果可知,支管内侧倒角半径r

in

(非独立变量)对原节点的极限承载力没有影响;δt对原节点的极限承载力的影响很小,假设γ

n

和γ

m

均取1.0。原节点抗压极限承载力公式及原节点支、主管相交处抗弯承载力公式可分别写为,

[0124][0125][0126]

s5:对原节点极限承载力公式进行验证,折减后得到节点的设计承载力计算公式;

[0127]

s51:主管局部管壁加厚δt对原节点极限承载力的影响验证,

[0128]

根据70组原节点极限承载力的蒙特卡罗模拟结果,分别以πt(d+r

out

)f和t(d+r

out

)2f无量纲化后的变量作为回归方程的纵坐标,验证δt对原节点极限承载力的影响,结果见图7。

[0129]

图7的结果显示,δt对原节点的抗压极限承载力的影响很小,可忽略不计,γ

n

取1.0的假设合理;从原节点部分样本结果(最不利位置还未发生转移时的结果,未列出)可知δt对支、主管相交处的抗弯承载力有增强作用,由于支、主管相交处的抗弯承载力公式会影响原节点的无量纲轴力

‑

弯矩相关关系,出于保守考虑,γ

m

取1.0(由样本结果得到的最大值为1.19)。

[0130]

s52:原节点在压弯作用下的抗压设计承载力公式推导,

[0131]

采用无量纲轴力

‑

弯矩相关关系对已有的节点抗压极限承载力进行修正。原节点的无量纲轴力

‑

弯矩相关关系见图8。图8的结果表明当原节轴心受压或小偏心受压时,简化节点的无量纲轴力

‑

弯矩相关关系计算出的抗压设计承载力偏保守,可以将其用做原节点的无量纲轴力

‑

弯矩相关关系。按《规程》规定对极限承载力进行折减后,可得原节点在轴心压力和小偏心压力作用下的抗压设计承载力公式可统一表示为,

[0132][0133]

式中,为轴心压力和小偏心压力作用下的抗压设计承载力;η

n

由计算得到,计算时η

m

根据和受弯情况计算。

[0134]

本发明中的y型铸钢节点抗压设计承载力公式适用于满足d/t≤35和0.2≤d/d≤0.4两个构造条件,主管外径在1200~1600mm内,轴心受压和小偏心受压的y型铸钢节点的抗压设计承载力计算。

[0135]

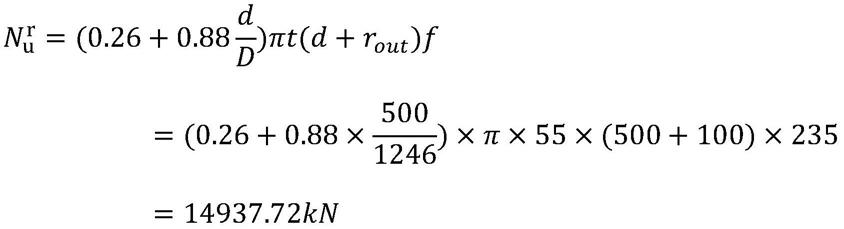

应用实例:现有y型铸钢节点几何参数为:

[0136]

节点几何参数取值(mm)主管壁厚t55主管外径d1246支管外径d500主管局部管壁增厚δt145支管外侧倒角半径r

out

100

[0137]

受力情况为:受轴向压力3200kn,面内弯矩637kn

·

m(以图2所示平面作为面内)。计算该节点在小偏心压力下的抗压设计承载力步骤如下:

[0138]

1、计算

[0139]

[0140]

2、计算

[0141][0142]

3、计算η

n

,

[0143][0144]

3、计算

[0145][0146]

根据节点试验结果,对计算结果进行验证,公式结果和试验结果对比如下:

[0147]

计算方式抗压设计值或试验应力安全系数公式计算4182.56kn1.31(抗压设计值/加载值)试验测定219mpa1.07(铸钢抗压强度设计值/试验应力)

[0148]

表中的结果显示,本发明中公式计算出的节点抗压设计承载力的安全系数与节点按应力设计的安全系数较为接近,表明本发明提出的抗压设计承载力公式可以满足y型铸钢节点的设计需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1