一种基于变形条件的纯铝合金各向异性预测模型

1.本发明涉及有色金属材料加工应用技术领域,尤其是涉及的是一种基于变形条件的纯铝合金各向异性预测模型。

背景技术:

2.纯铝系合金可用于压力加工生产出厚度小于0.2mm的铝及铝合金板带材。铝箔因其优良的特性,广泛用作食品、饮料香烟、药品、照相底板、家庭日用品等的包装材料;电解电容器材料;建筑、车辆、船舶、房屋等的绝热材料;还可以作为装饰的金银线、壁纸以及各类文具印刷品和轻工产品的装潢商标等。在不同变形量条件下(变形温度和应变速率)严重时将使铝箔断裂或轧辊损坏,不同的变形条件影响材料塑性变形后的最终性能(各向异性水平)。

3.取向分布函数(odf)是表示晶体(或样品)要素三维空间分布的一种优选方位表示形式。用取向分布函数提供取向分布的定量信息。在欧拉空间一定范围内的晶体体积分数亦可由取向分布函数计算。用取向分布函数可更方便地将织构与物理性能及力学性能的各向异性联系起来。晶体的各向异性具体表现在晶体不同方向上的弹性模量、硬度、断裂抗力、屈服强度、热膨胀系数、导热性、电阻率、电位移矢量、电极化强度、磁化率和折射率等都是不同的。各向异性作为晶体的一个重要特性具有相当重要的研究价值。国内外在此方面的研究仍将大部分精力与物力放在热轧设备的改造与引进上,或仅将其作为一种成形手段,只着眼于最终的宏观性能表现,而将之作为一种组织与性能的控制手段并加以利用的应用甚少。变形条件与成形效果缺乏较系统可靠的理论指导与试验依据,说服力不充分。因此,构建一种基于变形条件的纯铝合金的各向异性预测模型,从而判断合金进行塑性变形的状态(通过取向分布密度水平表现出来),确定冶金因素与塑性成形加工效果的关系,为纯铝系合金的热加工成形提供理论依据,指导实际的挤压、拉拔或轧制生产。

4.为了克服现有技术无法从理论上准确判断变形条件与变形难易程度及各向异性情况,缺少判断理论依据,本发明提出一种基于变形条件的纯铝合金的各向异性预测模型,包括变形温度与应变速率的相关函数及纯铝系合金热变形产生的取向分布密度水平,从而对铝合金塑性加工的各向异性水平做出判断。

技术实现要素:

5.本发明的其他特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书、权利要求书以及其他说明书附图中所特别指出的结构来实现和获得。

6.本发明的目的在于克服上述不足,提供一种基于变形条件的纯铝合金各向异性预测模型。

7.为实现上述目的,本发明的技术解决方案是:

8.一种基于变形条件的纯铝合金各向异性预测模型,包括如下步骤

9.步骤1:在纯铝坯料上切取样品,加工成热压缩试样,热压缩实验在动态热/力热模拟机上进行,变形温度设计为300℃、400℃、450℃、500℃,在每个温度下分别进行应变速率为0.01s-1

、0.1s-1

、1.0s-1

、10.0s-1

、50.0s-1

的试验,压缩变形量为50%(即真应变0.7)。

10.材料热变形时的流变应力和变形条件之间的关系可用温度补偿应变速率z参数描述:

[0011][0012]

式中,a、n、α和δh均属于材料常数,r为气体常数,其中a(s-1

)为结构因子,n为应力指数,α(mpa-1

)为应力水平参数,δh为自由焓,σ为稳态流变应力均值。

[0013]

绘制出应力应变曲线。

[0014]

步骤2:根据应力应变曲线获得该纯铝系铝合金的流变应力值和材料常数(结构因子a、应力水平参数α和应力指数n),并由材料常数通过z参数的关系式(式1)算出z参数及其自然对数lnz。

[0015]

步骤3:试样制备为薄片,在磁力驱动双喷电解减薄仪上用hclo3+无水乙醇溶液双喷减薄但未穿透,在电子背散射衍射(ebsd)发射扫描电子显微镜(fe-sem)上进行,运用电子背散射衍射(ebsd)的集成分析系统进行菊池带自动标定,得到电子背散射衍射花样(ebsp),通过tsloim系统进行显微晶体取向及显微织构的检查与分析,获得的odf图,取得不同取向分布密度峰值f

max

(g)。

[0016]

步骤4:根据纯铝系铝合金热变形中的lnz和取向分布密度峰值f

max

(g)图绘制夹杂物平均尺寸、含杂量和变形后的取向分布密度峰值f

max

(g)相关关系图,由取向分布密度峰值f

max

(g)与lnz的关系曲线,进行回归处理,回归获得的一元回归方程和相关系数r如下:

[0017]fmax

(g)=-0.0142(lnz)3+1.2665(lnz)

2-36.821lnz+363.45 r=0.9312

ꢀꢀ

(式2)

[0018]

取向分布密度峰值f

max

(g)和z参数满足一元回归关系,比较取向分布密度峰值f

max

(g)和lnz的一元回归相关系数r,根据回归结果判断出该铝合金的z参数对热变形取向分布密度水平具有重要的影响,进而对材料的性能做出预测。

[0019]

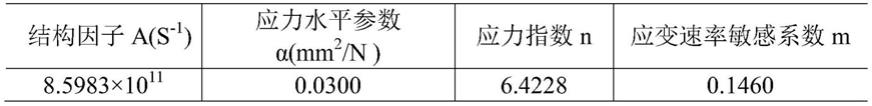

优选的,纯铝系合金的材料常数分别为结构因子a=8.5983

×

10

11

s-1

,应力水平参数α=0.0300mm2/n,应力指数n=6.4228,应变速率敏感系数m=0.1460。

[0020]

优选的,加工成热压缩试样的尺寸为φ10

×

12mm,且热压缩试样为圆柱形。

[0021]

优选的,动态热/力热模拟机型号为gleeble-1500型,发射扫描电子显微镜(fe-sem)型号为jeol jsm6500f型,电子背散射衍射(ebsd)的集成分析系统为edax cenesis 7000eds-pegasis 7000oim。

[0022]

优选的,试样薄片制备厚度为0.1mm~0.2mm。

[0023]

优选的,磁力驱动双喷电解减薄仪型号为mtp-1a型。

[0024]

优选的,hclo3与无水乙醇溶液的浓度组合为5%hclo3+95%无水乙醇溶液。

[0025]

优选的,磁力驱动双喷电解减薄仪工作电压为50~60v,电流为10~20ma,温度-25℃;电子背散射衍射(ebsd)的加速电压为15.0~20.0kv、扫描步长为0.5~1.5μm、放大的倍数为200~2000倍、扫描区域为350μm

×

350μm~400μm

×

400μm。

[0026]

本发明的工作原理:

[0027]

在构建基于变形条件的纯铝合金各向异性预测模型时,在纯铝坯料上切取样品,加工成热压缩试样,热压缩实验在动态热/力热模拟机上进行,变形温度设计为300℃、400

℃、450℃、500℃,在每个温度下分别进行应变速率为0.01s-1

、0.1s-1

、1.0s-1

、10.0s-1

、50.0s-1

的试验,压缩变形量为50%(即真应变0.7)。

[0028]

材料热变形时的流变应力和变形条件之间的关系可用温度补偿应变速率z参数描述:

[0029][0030]

根据式1绘制出应力应变曲线。

[0031]

根据应力应变曲线获得该纯铝系铝合金的流变应力值和材料常数(结构因子a、应力水平参数α和应力指数n),并由材料常数通过z参数的关系式(式1)算出z参数及其自然对数lnz。

[0032]

试样制备为薄片,在磁力驱动双喷电解减薄仪上用hclo3+无水乙醇溶液双喷减薄但未穿透,电子背散射衍射(ebsd)发射扫描电子显微镜(fe-sem)上进行,运用电子背散射衍射(ebsd)的集成分析系统进行菊池带自动标定,得到电子背散射衍射花样(ebsp),通过tsloim系统进行显微晶体取向及显微织构的检查与分析,获得的odf图,取得不同取向分布密度峰值f

max

(g)。

[0033]

根据纯铝系铝合金热变形中的lnz和取向分布密度峰值f

max

(g)图绘制夹杂物平均尺寸、含杂量和变形后的取向分布密度峰值f

max

(g)相关关系图,由取向分布密度峰值f

max

(g)与lnz的关系曲线,进行回归处理,回归获得的一元回归方程和相关系数r如下:

[0034]fmax

(g)=-0.0142(lnz)3+1.2665(lnz)

2-36.821lnz+363.45 r=0.9312

ꢀꢀ

(式2)

[0035]

取向分布密度峰值f

max

(g)和z参数满足一元回归关系,比较取向分布密度峰值f

max

(g)和lnz的一元回归相关系数r,根据回归结果判断出该铝合金的z参数对热变形取向分布密度水平具有重要的影响,进而对材料的性能做出预测。

[0036]

通过采用上述的技术方案,本发明的有益效果是:

[0037]

本发明通过构建预测模型,纯铝系合金进行塑性加工后,从塑性变形条件(变形温度和应变速率)与取向分布密度峰值f

max

(g)回归获得的预测模型,变形条件对纯铝系铝合金的热变形组织的择优取向具有明显影响;z参数对材料经热变形的取向分布密度水平等具有重要影响,回归结果高度显著,可用回归方程对材料的组织做出预测;预测模型式2可预测该纯铝系铝合金的热变形取向分布密度水平,取向分布密度水平的高低可以判断出该材料(不同冶金质量)经同等变形条件后的各向异性水平;晶体的各向异性具体表现在晶体不同方向上的弹性模量、硬度、断裂抗力、屈服强度、热膨胀系数、导热性、电阻率、电位移矢量、电极化强度、磁化率和折射率等都是不同的,构建分析模型从而对铝合金塑性加工的各向异性水平做出判断。

附图说明

[0038]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例共同用于解释本发明,并不构成对本发明的限制。

[0039]

在附图中,相同的部件使用相同的附图标记,并且附图是示意性的,并不一定按照实际的比例绘制。

[0040]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一个或数个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据此类附图获得其他的附图。

[0041]

图1为本发明基于变形条件的纯铝合金各向异性预测模型中纯铝系铝合金在不同应变速率下的odf截面图;

[0042]

图2为本发明基于变形条件的纯铝合金各向异性预测模型中纯铝系铝合金在不同变形温度下的odf截面图的结构示意图;

[0043]

图3为本发明基于变形条件的纯铝合金各向异性预测模型中某纯铝系铝合金中取向分布密度峰值f

max

(g)与lnz关系的结构示意图。

具体实施方式

[0044]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施方式对本发明进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,但并不用于限定本发明。

[0045]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、特点可以在任一个或多个实施例或示例中以合适的方式结合。

[0046]

参照图1-图3,图1为本发明基于变形条件的纯铝合金各向异性预测模型中纯铝系铝合金在不同应变速率下的odf截面图;图2为本发明基于变形条件的纯铝合金各向异性预测模型中纯铝系铝合金在不同变形温度下的odf截面图的结构示意图;图3为本发明基于变形条件的纯铝合金各向异性预测模型中某纯铝系铝合金中取向分布密度峰值f

max

(g)与lnz关系的结构示意图。

[0047]

本实施例提供了一种基于变形条件的纯铝合金各向异性预测模型,构建模型具体包括以下部分:

[0048]

一、对样品进行热压缩变形处理

[0049]

纯铝坯料上切取样品,加工成φ10

×

12mm的圆柱形热压缩试样。热压缩实验在gleeble-1500型动态热/力热模拟机上进行,变形温度设计为300℃、400℃、450℃、500℃,在每个温度下分别进行应变速率为0.01s-1

、0.1s-1

、1.0s-1

、10.0s-1

、50.0s-1

的试验,压缩变形量为50%(即真应变0.7)。

[0050]

材料热变形时的流变应力和变形条件之间的关系可用温度补偿应变速率z参数描述:

[0051][0052]

式中,a、n、α和δh均属于材料常数,r为气体常数,其中a(s-1

)为结构因子,n为应力指数,α(mpa-1

)为应力水平参数,δh为自由焓,σ为稳态流变应力均值。该纯铝系合金的材料常数见表1所示。

[0053]

表1纯铝系合金的材料常数

[0054][0055]

根据应力应变曲线获得该纯铝系铝合金的流变应力值和材料常数(结构因子a、应力水平参数α和应力指数n),并由材料常数通过z参数的关系式(式1)算出z参数及其自然对数lnz,见表2。

[0056]

表2纯铝系铝合金在不同变形条件下的lnz

[0057][0058]

二、进行ebsd测试

[0059]

试样制备为0.1mm~0.2mm厚的薄片,在mtp-1a型磁力驱动双喷电解减薄仪上用5%hclo3+95%无水乙醇溶液双喷减薄但未穿透,工作电压为50~60v,电流为10~20ma,温度-25℃。在电子背散射衍射(ebsd)jeol jsm6500f型场发射扫描电子显微镜(fe-sem)上进行。运用edax cenesis 7000eds-pegasis 7000oim电子背散射衍射(ebsd)的集成分析系统进行菊池带自动标定,其加速电压为15.0~20.0kv、扫描步长为0.5~1.5μm、放大的倍数为200~2000倍、扫描区域为350μm

×

350μm~400μm

×

400μm,得到电子背散射衍射花样(ebsp)。通过tsloim系统进行显微晶体取向及显微织构的检查与分析。获得的odf图如图1、图2所示。图1中纯铝系铝合金在不同应变速率下的odf截面图(400℃)分为五组,依次为(a)0.01s-1

、(b)0.1s-1

、(c)1.0s-1

、(d)10.0s-1

、(e)50.0s-1

,图2中纯铝系铝合金在不同变形温度下的odf截面图(0.1s-1),其温度分为(a)300℃;(b)400℃;(c)450℃;(d)500℃,再从图1、图2取得不同取向分布密度峰值f

max

(g),见表3。

[0060]

表3纯铝系铝合金热变形中的lnz和取向分布密度峰值f

max

(g)

[0061]

[0062]

三、模型建立

[0063]

(1)根据表3绘制夹杂物平均尺寸、含杂量和变形后的取向分布密度峰值f

max

(g)相关关系图,见图3;

[0064]

(2)由图3的关系曲线,进行回归处理,回归获得的一元回归方程和相关系数r如下:

[0065]fmax

(g)=-0.0142(lnz)3+1.2665(lnz)

2-36.821lnz+363.45 r=0.9312

ꢀꢀ

(式2)

[0066]

取向分布密度峰值f

max

(g)和z参数满足一元回归关系,取向分布密度峰值f

max

(g)和lnz的一元回归相关系数r较高,大于r

0.001

(6)(r

0.001

(6)=0.9249),回归结果高度显著。故该铝合金的z参数对热变形取向分布密度水平具有重要的影响,可对材料的性能做出预测。

[0067]

纯铝系铝合金的主要化学成分:

[0068][0069]

本实施例的工作原理:

[0070]

在构建基于变形条件的纯铝合金各向异性预测模型时,在纯铝坯料上切取样品,加工成热压缩试样,热压缩实验在动态热/力热模拟机上进行,变形温度设计为300℃、400℃、450℃、500℃,在每个温度下分别进行应变速率为0.01s-1

、0.1s-1

、1.0s-1

、10.0s-1

、50.0s-1

的试验,压缩变形量为50%(即真应变0.7)。

[0071]

材料热变形时的流变应力和变形条件之间的关系可用温度补偿应变速率z参数描述:

[0072][0073]

根据式1绘制出应力应变曲线。

[0074]

根据应力应变曲线获得该纯铝系铝合金的流变应力值和材料常数(结构因子a、应力水平参数α和应力指数n),并由材料常数通过z参数的关系式(式1)算出z参数及其自然对数lnz。

[0075]

试样制备为薄片,在磁力驱动双喷电解减薄仪上用hclo3+无水乙醇溶液双喷减薄但未穿透,在电子背散射衍射(ebsd)发射扫描电子显微镜(fe-sem)上进行,运用电子背散射衍射(ebsd)的集成分析系统进行菊池带自动标定,得到电子背散射衍射花样(ebsp),通过tsloim系统进行显微晶体取向及显微织构的检查与分析,获得的odf图,取得不同取向分布密度峰值f

max

(g)。

[0076]

根据纯铝系铝合金热变形中的lnz和取向分布密度峰值f

max

(g)图绘制夹杂物平均尺寸、含杂量和变形后的取向分布密度峰值f

max

(g)相关关系图,由取向分布密度峰值f

max

(g)与lnz的关系曲线,进行回归处理,回归获得的一元回归方程和相关系数r如下:

[0077]fmax

(g)=-0.0142(lnz)3+1.2665(lnz)

2-36.821lnz+363.45 r=0.9312

ꢀꢀ

(式2)

[0078]

取向分布密度峰值f

max

(g)和z参数满足一元回归关系,比较取向分布密度峰值f

max

(g)和lnz的一元回归相关系数r,根据回归结果判断出该铝合金的z参数对热变形取向分布密度水平具有重要的影响,进而对材料的性能做出预测。

[0079]

应该理解的是,本发明所公开的实施例不限于这里所公开的特定结构,而应当延

伸到相关领域的普通技术人员所理解的此类特征的等同替代。还应当理解的是,在此使用的术语仅用于描述特定实施例的目的,而并不意味着限制。

[0080]

说明书中提到的“实施例”意指结合实施例描述的特定特征、或特性包括在本发明的至少一个实施例中。因此,说明书通篇各个地方出现的短语或“实施例”并不一定均指同一个实施例。

[0081]

此外,所描述的特征或特性可以任何其他合适的方式结合到一个或多个实施例中。在上面的描述中,提供一些具体的细节,例如厚度、数量等,以提供对本发明的实施例的全面理解。然而,相关领域的技术人员将明白,本发明无需上述一个或多个具体的细节便可实现或者也可采用其他结构、组件等实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1