一种基于时域卷积模型的加热炉钢坯温度计算方法与流程

1.本发明属于轧钢技术领域,涉及一种基于时域卷积模型的加热炉钢坯温度计算方法。

背景技术:

2.加热炉是热轧生产线的重要设备,其主要功能是将钢坯加热至轧制所需温度,而钢坯温度是否达到要求严重影响着轧制的质量,因此准确计算出钢坯实时温度是十分重要的。钢坯在加热炉内的升温过程是一个复杂的非线性过程,具有强耦合、大惯性、滞后性和时变性等特点,建立精确、适用度高的钢坯温度计算模型是满足轧制工艺要求、提高产品质量的必要条件。

3.目前加热炉钢坯温度计算方法可大致分为两种,一是以基于传热学机理并通过数值方法离散求解的机理模型,由于加热过程非常复杂,相关参数很难精确测量,很难建立计算精度高、适应性强的机理模型;二是基于大量实验、工业数据的统计学模型,其适应性有限,在多钢种、多目标温度的复杂工况应用效果一般。

4.为了解决钢坯实时温度计算结果不准确的问题,国内已有相关专利在机理模型的基础上对计算结果进行修正,如授权号cn105045948b的专利《一种步进式加热炉钢坯温度建模及在线校正方法》,使用敏感度分析的方法校正等效传热系数,该方法建立了等效传热系数与钢坯温度预测值的线性关系,但实际情况中往往比较复杂,简单线性关系无法准确描述,造成模型适应性差、结果不准确。近年来,随着计算机技术的不断进步,深度学习理论也在不断发展,深度学习将多个特征与结果一一映射关系抽象成深层次的网络,以达到对复杂函数的较好拟合效果,利用深度学习技术,将钢坯加热过程中的各个特征收集并使用大量数据进行训练,可以得到逼近真实情况的钢坯温度,以实现准确计算钢坯实时温度的需求。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种基于时域卷积模型的加热炉钢坯温度计算方法。该方法建立钢坯在炉内加热过程的机理模型,并通过使用时域卷积网络(tcn)的深度学习模型,充分考虑在炉时间、钢坯所在位置上下表面炉温、钢种和钢坯尺度等特征因素的影响,对机理模型计算结果进行修正,计算出更加准确的钢坯温度。

6.为达到上述目的,本发明提供如下技术方案:

7.一种基于时域卷积模型的加热炉钢坯温度计算方法,包括以下步骤:

8.s1:根据传热机理建立加热炉炉内钢坯温度计算的机理模型,通过炉内分散布置的热电偶测得炉气温度,计算钢坯表面温度和截面温度分布。

9.s2:通过红外测温装置,测量得到钢坯的表面温度。

10.s3:收集钢坯在加热过程中的相关特征数据,并对数据进行预处理,建立时序数据集合。

11.s4:基于深度学习理论中的时域卷积模型(temporal convolutional network)构建加热炉内钢坯温度修正模型,并使用步骤s3中的数据集合对模型进行训练。

12.s5:使用步骤s4中修正模型对加热炉炉内钢坯的机理模型计算温度进行修正,最终得到修正后的钢坯温度。

13.进一步,步骤s1中,建立传热机理模型的包含以下步骤:

14.s101:计算钢坯表面热流密度:

[0015][0016]

式中,c0为导来辐射系数(w/(m2·

k4)),h为对流换热系数(w/(m2·

k)),t

g

为炉温(k),t

s

[0017]

为钢坯表面温度(k)。

[0018]

s102:建立钢坯厚度方向的二维传热数学模型,其导热微分方程为:

[0019][0020]

式中,ρ为钢坯密度(kg/m3),c

p

为钢坯比热(j/(kg

·

k)),τ为时间(s),λ(t)为钢坯导热系数(w/(m

·

k))。

[0021]

s103:求解导热微分方程,计算出钢坯长度和厚度方向的温度分布。

[0022]

进一步,步骤s2中,红外测温装置均匀布置在加热炉的炉顶,从上向下垂直测量移动至测温装置所在位置的钢坯的上表面的温度,并反馈测量结果。

[0023]

进一步,步骤s3中,钢坯相关的时序数据集合包括钢坯钢种、尺寸、在炉时间、单位时间间隔的上下炉膛炉温、机理模型计算出的钢坯温度、红外测温仪测得上表面温度等特征,并对数据进行预处理:删除缺失或错误的数据特征。

[0024]

进一步,步骤s4中,基于深度学习理论中tcn模型的具体建模方法包含以下步骤:

[0025]

s401:基于因果卷积和膨胀卷积,定义t时刻钢坯温度修正量δt(t)为,如图2:

[0026][0027]

式中,d为膨胀因子,k为卷积核大小。

[0028]

s402:如图3所示引入残差连接处理模型过拟合,每个残差块堆叠两个卷积层,并在每层中采用weightnorm和dropout正则化网络,网络最终输出为:

[0029][0030]

式中,设置膨胀因子d=[1,2,4,8,

…

,2n

‑

1],为初始卷积层输出,为第i层输出,为所有卷积层的输出加权之和。

[0031]

s403:将步骤s3所述数据集合输入模型中进行训练,得到钢坯温度修正模型。

[0032]

进一步,步骤s5中,对于在炉钢坯通过机理模型计算出钢坯温度分布,通过修正模

型输入钢坯钢种、尺寸、在炉时间和上下表面炉温等信息,计算出修正温度,最终得出当前时刻钢坯表面坯温:

[0033]

tt=t

mechanism

+δtt

[0034]

式中,t

mechanism

为机理模型所计算出的钢坯表面温度,δt

t

为修正模型计算出当前时刻的修正温度。

[0035]

本发明的有益效果在于:本发明结合传热机理模型与深度学习模型,相比于单一形式的机理模型或数据模型,本发明提供的方法通过使用时域时间网络模型在机理模型的基础上对钢坯温度进行修正,在钢坯温度计算精度上更高,能直接反映出钢坯的加热情况,同时,深度学习模型对各个特征的适应较好,可以更好地服务于后续钢坯的轧制工艺。该方法具有较强的可操作性,具备较大的推广面。

[0036]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0037]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0038]

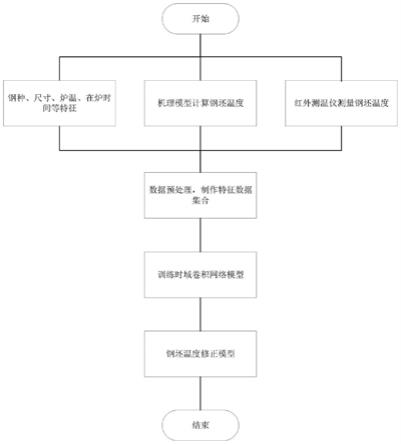

图1为本发明的总流程图;

[0039]

图2为时域卷积网络模型原理图;

[0040]

图3为残差链接流程图。

具体实施方式

[0041]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0042]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0043]

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0044]

图1为本发明的总流程图。本实例中对加热炉中钢坯温度计算的过程具体如下:

[0045]

步骤s1:根据传热机理对加热炉炉内的每一块钢坯建立的二维传热机理模型,模型只考虑钢坯的长度和厚度方向传热过程,其导热微分方程为:

[0046][0047]

式中,ρ为钢坯密度(kg/m3),c

p

为钢坯比热(j/(kg

·

k)),τ为时间(s),λ(t)为钢坯导热系数(w/(m

·

k))。

[0048]

根据钢坯所处位置炉温,计算钢坯上下表面热流密度,得到机理模型的边界条件为:

[0049][0050]

式中,c0为导来辐射系数(w/(m2·

k4)),h为对流换热系数(w/(m2·

k)),t

g

为炉温(k),t

s

为钢坯表面温度(k)。

[0051]

然后离散化导热微分方程,求解出钢坯当前时刻在长度和厚度方向上的温度分布,其中钢坯的平均温度记为t

mechanism

。

[0052]

步骤s2:随着炉内钢坯向前移动,当钢坯移动至炉顶红外测温仪所在位置时,红外测温仪将测得钢坯上表面温度,并将测量结果返回。其中,红外测温仪是间隔一定距离均匀布置在炉顶,从上向下垂直测得钢坯温度。

[0053]

步骤s3:将钢坯加热过程中相关特征数据收集,对数据进行预处理,建立用于深度学习的时序数据集合。

[0054]

其中与钢坯加热相关的特征数据包括钢坯钢种、尺寸、在炉时间、所在位置单位时间间隔所在位置的上下炉膛炉温、机理模型计算出的钢坯温度、红外测温仪测得的上边面温度等特征。

[0055]

对数据进行预处理的过程为:删除缺失或不在允许误差范围内的特征数据。最后将收集来的数据只作为特征数据集合:

[0056]

x

t

={x1,x2...x

n

}

[0057]

式中,x

t

表示钢坯在t时刻的数据集合,x1,x2...x

n

是钢坯的特征参数。

[0058]

最终模型数据集合映射为:

[0059][0060]

式中,为数据集合映射的结果值,其具体值为红外测温测得钢坯上表面温度与机理模型计算得到的上表面温度只差。

[0061]

步骤s4:基于深度学习理论中的时域卷积网络进行建模:

[0062]

首先,如图2所示,根据因果卷积和膨胀卷积理论,定义t时刻钢坯温度修正量为:

[0063][0064]

式中,d为膨胀因子,k为卷积核大小。

[0065]

然后引入残差连接处理模型过拟合,如图3所示,每个残差块堆叠两个卷积层,并在每层中采用weightnorm和dropout正则化网络,网络最终输出为:

[0066][0067]

式中,设置膨胀因子d=[1,2,4,8,

…

,2n

‑

1],为初始卷积层输出,为第i层输出,为所有卷积层的输出加权之和。

[0068]

最后,使用步骤s3所收集的特征数据集进行模型训练,得到钢坯温度修正模型。

[0069]

步骤s5:将当前在炉内的钢坯的特征参数输入至步骤s4中钢坯温度修正模型,计算得到钢坯温度修正值,并计算钢坯实际平均温度为:

[0070]

t

t

=t

mechanism

+δt

t

[0071]

式中,t

mechanism

为机理模型所计算出的钢坯平均温度,δt

t

为修正模型计算出当前时刻的修正温度。

[0072]

基于深度学习的钢坯温度修正模型需定期使用收集到的数据机型训练,以适应元件老化、燃料波动等因素带来的影响。同时在炉内的钢坯定周期得计算实时钢坯温度,并将温度反馈给操作人员,以便操作人员判断钢坯温度是否满足轧制需求。

[0073]

本实施例中模型计算结果如表1所示,从表中可以看出本方法计算出的钢坯温度与红外测温仪测得温度误差非常小,可见本发明方法能够准确计算钢坯温度。

[0074]

表1本发明方法钢坯温度计算结果

[0075][0076]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1