一种基于优化广义回归神经网络预测工件表面质量的方法

1.本发明涉及一种基于优化广义回归神经网络预测工件表面质量的方法,属于铣削加工技术领域。

背景技术:

2.据了解,通过机械加工制造出来的零件被广泛运用于现代生活中的各个领域,零件的质量一直是个重要研究课题,粗糙度作为衡量机械零件加工质量的重要指标之一,与机械的耐磨性、抗疲劳强度、耐腐蚀性、机械加工精度等密切相关,直接影响机械零件的性能和寿命,因此粗糙度的测量对研究金属加工质量具有意义重大。在不同铣削参数下,铣刀铣削工件时会产生铣削力,持续的铣削力作用导致铣削系统发生振动,并且铣削振动会使工件表面产生波纹,影响工件的表面加工质量。现有的文献中主要是关注粗糙度的图像分类,而通过各种智能算法建立工件加工过程中表面质量预测模型的成果不多。

3.经过检索发现,公开号为cn109277883a的中国专利提供一种基于切削加工参数权重的超高强钛合金粗糙度预测方法,考虑刀具材料及铣削工艺参数对表面粗糙度的权重的影响,建立能反映实际铣削状况下的超高强钛合金铣削加工表面粗糙度的预测方法。

技术实现要素:

4.本发明的目的在于:针对上述现有技术存在的不足,提出一种基于优化广义回归神经网络预测工件表面质量的方法,建立基于粒子群优化广义回归神经网络的多维特征粗糙度预测模型对粗糙度进行预测。

5.为了达到以上目的,本发明的技术方案如下:

6.一种基于优化广义回归神经网络预测工件表面质量的方法,包括以下步骤:

7.s1、搭建铣削力、铣削振动、工件表面纹理和粗糙度采集系统,该系统包括三向测力仪、三向加速度传感器、接触式粗糙测量仪和工业相机;

8.s2、通过步骤s1搭建的系统获取铣削过程中三向铣削力和三向铣削振动加速度的时域信号以及工件表面粗糙度和纹理图像,从三向铣削力和三向铣削振动加速度的时域信号中提取出降维铣削力均方根和降维铣削振动加速度均方根作为特征值,利用灰色共生矩阵从工件表面纹理图像获得能量、对比度、相关性、同质性和熵作为特征值;

9.s3、通过粒子群优化广义回归神经网络建立多维特征预测模型,以步骤s2获得的铣削参数(包括主轴转速,进给速度,铣削深度)、降维三向铣削力均方根、降维三向振动加速度均方根、能量、对比度、相关性、同质性、和熵作为模型输入参数,粗糙度作为模型输出参数,对粗糙度进行预测。

10.本发明首先搭建铣削力、铣削振动、工件表面纹理及粗糙度采集系统,获取铣削过程中的力和振动的时域信号及工件表面粗糙度值和纹理图像。从三向铣削力和三向铣削振动加速度的时域信号中提取出降维铣削力均方根和降维铣削振动加速度均方根作为特征值,利用灰色共生矩阵获得工件表面纹理特征值:能量、对比度、相关性、同质性和熵。基于

试验数据和粒子群优化广义回归神经网络建立以一维特征及二维特征值为输入参数,粗糙度为输出结果的多维特征预测模型。本发明的方法可预测铣削过程中的工件表面粗糙度,拓展了科学检测铣削过程中工件表面粗糙度的方式。

11.本发明进一步细化的技术方案如下:

12.所述步骤s2中,利用三向测力仪和三向振动加速度传感器分别得到铣削过程中三向铣削力和三向铣削振动加速度的时域信号,利用接触式粗糙度测量仪和工业相机分别得到铣削过程中工件表面粗糙度和纹理图像。

13.所述步骤s2中,通过三向测力仪测量各时刻的三向铣削力,并从采集的三向铣削力数据中得到各时刻实际测量的三向铣削力均方根,记为轴向f

rms-x

、径向f

rms-y

和切向f

rms-z

;通过三向振动加速度传感器测量各时刻的三向铣削振动加速度,并从采集的三向铣削振动加速度数据中得到各时刻实际测量的三向铣削振动加速度均方根,记为轴向a

rms-x

、径向a

rms-y

和切向a

rms-z

;

14.利用主成分分析法对三向铣削力均方根和三向铣削振动加速度均方根分别进行降维,具体操作如下:

15.首先,对三向铣削力均方根或三向铣削振动加速度均方根的数据进行标准化处理,公式如下:

[0016][0017]

式中,z

ij

为原始铣削力或铣削振动信号数据归一化后的数据,x

ij

为单向铣削力均方根或单向铣削振动加速度均方根,n是试验次数,m是主成分变量个数;

[0018]

其次,根据标准化后的数据计算相关系数矩阵,利用雅克比法求解相关系数矩阵,得到相关系数矩阵的特征值及对应的特征向量;

[0019]

然后,相关系数矩阵的特征值按从大到小排列,根据公式(2)求解各个特征值对应的主成分贡献率及累计贡献率:

[0020][0021]

式中,ei是主成分贡献率,是累计贡献率,λi是主成分变量对于特征值;

[0022]

降维后三向铣削力均方根f

drms

或降维后三向铣削振动加速度均方根a

drms

为累计贡献值大于90%的特征值所对应的特征向量乘以三向铣削力均方根或三向铣削振动加速度均方根,即:

[0023]fdrms

=α*f

rms-x

+β*f

rms-y

+γ*f

rms-z

ꢀꢀꢀ

(3)

[0024]adrms

=α1*a

rms-x

+β1*a

rms-y

+γ1*a

rms-z

ꢀꢀꢀ

(4)

[0025]

式中,α,β,γ分别是对应三向铣削力均方根的累计贡献值大于90%时的主成分特

征值所对应的特征向量,f

drms

是主成分处理后的降维后三向铣削力均方根;α1,β1,γ1分别是对应三向铣削振动加速度均方根的累计贡献值大于90%时的主成分特征值所对应的特征向量,a

drms

是主成分处理后的降维后三向铣削振动加速度均方根。

[0026]

所述步骤s2中,利用灰色共生矩阵提取工件表面灰色纹理图像的特征值,工件表面灰色纹理图像的特征值包括能量、对比度、相关性、同质性和熵,方法如下:

[0027]

(1)能量

[0028][0029]

式中,asm为工件表面灰色纹理图像的能量,f1和f2均为图片像素坐标位置,p为灰色共生矩阵;

[0030]

(2)对比度

[0031][0032]

k=f

1-f2ꢀꢀꢀ

(7)

[0033]

式中,con为工件表面灰色纹理图像的对比度;

[0034]

(3)相关性

[0035][0036][0037][0038]

式中,cor为工件表面灰色纹理图像的相关性;

[0039]

(4)同质性

[0040][0041]

式中,imd为工件表面灰色纹理图像的同质性;

[0042]

(5)熵

[0043][0044]

式中,ent为工件表面灰色纹理图像的熵。

[0045]

所述步骤s3中,选择一维特征及二维特征作为输入参数,粗糙度作为输出参数,基

于粒子群优化广义回归神经网络建立多维预测模型,一维特征包括铣削参数,降维铣削力均方根和降维铣削振动加速度均方根,二维特征包括能量、对比度、相关性、同质性和熵。

[0046]

所述步骤s3中,利用广义回归神经网络建立多维预测模型的具体方法如下:

[0047]

(1)建立广义回归神经网络

[0048]

设随机变量为x和y,已知x的观测值为x,则函数y相对于x的回归,联合概率密度函数表示为f(x,y),其数学期望由下式计算获得,

[0049][0050]

式中,e(y/x)为预测公式;

[0051]

通常联合概率密度函数f(x,y)可由训练样本集近似估计出来,选用高斯核函数进行估计,

[0052][0053]

其中,xi为随机变量x的样本观测值,yi为随机变量y的样本观测值,n为样本容量,p为随机变量x的维度,σ为光滑因子;

[0054]

用代替f(x,y)代入到公式(13)中,整理得到广义回归神经网络的基本公式,

[0055][0056]

式中,为预测值;

[0057]

(2)通过粒子群算法对广义回归神经网络中的参数光滑因子σ进行寻优

[0058]

假设在一个d维的目标搜索空间中,有n个粒子组成一个群落,其中第i个粒子表示为一个d维的向量,即xi=(x

i1

,x

i2

,

…

,x

id

),第i个粒子的“飞行”速度也是一个d维的向量,记为vi=(v

i1

,v

i2

,

…

,v

id

),第i个粒子迄今为止搜索到的最优位置称为个体极值,记为p

best

=(p

i1

,p

i2

,

…

,p

id

),整个粒子群迄今为止搜索到的最优位置为全局极值,记为g

best

=(p

g1

,p

g2

,

…

,p

gd

);

[0059]

在找到上述两个最优值时,粒子根据如下的公式(16)和(17)来更新自己的速度和位置:

[0060][0061]

[0062][0063]

其中,是更新速度,是更新前速度,为是更新前位置,为第i个粒子在t时刻搜索到的最优位置,为整个粒子群在t时刻搜索到的最优位置,c1和c2均为学习因子,为惯性权重,r1和r2均为[0,1]范围内的均匀随机数;f为粒子实时的目标函数值,f

min

和f

avg

分别为当前所有粒子的最小目标值和平均目标值,ω

max

和ω

min

分别为惯性权重最大值和最小值;

[0064]

(3)粒子群算法优化广义回归神经网络

[0065]

①

调用步骤(2)中的广义回归神经网络并导入数据样本;

[0066]

②

初始化粒子群的参数:粒子种群数n、迭代次数t;

[0067]

③

按设定比例划分好训练集与测试集;输入参数为主轴转速n、进给速度vf、铣削深度a

p

、降维铣削力均方根f

drms

、降维振动加速度均方根a

drms

、能量asm、对比度con、相关性cor、同质性imd及熵ent,输出参数为粗糙度,将训练集中数据导入广义回归神经网络模型进行训练,同时将光滑因子σ作为粒子种群,用σ训练时预测出的粗糙度与实际测量的粗糙度的差值作为适应度值fit[i];

[0068]

④

寻找粒子中最小适应度值fit[i],记为个体极值p

best

;

[0069]

⑤

设置的迭代次数运行结束后,所获得广义回归神经网络模型的最优参数σ,采用最优参数广义回归神经网络进行模型训练,得到最优广义回归神经网络模型;

[0070]

⑥

将测试集数据导入最优广义回归神经网络模型进行预测,得出粗糙度预测结果,并将粗糙度预测结果与实际测量的粗糙度值进行比较,以检验预测模型的预测精度。

[0071]

本发明的方法可预测铣削过程中的工件表面粗糙度,拓展了科学检测铣削过程中工件表面粗糙度的方式。

附图说明

[0072]

下面结合附图对本发明作进一步的描述。

[0073]

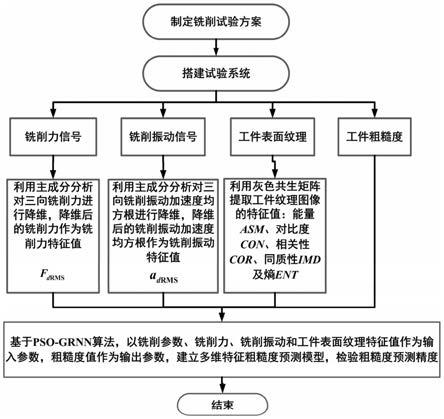

图1是本发明的方法流程图;

[0074]

图2是原理框图;

[0075]

图3是测试方案流程图;

[0076]

图4是粗糙度预测值与实测值对比图。

具体实施方式

[0077]

下面将结合附图和具体实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0078]

实施例1

[0079]

本实施例提供一种基于优化广义回归神经网络预测工件表面质量的方法,如图1

所示,该方法首先制定铣削试验方案,搭建试验系统,具体是根据不同铣削参数的铣削试验,搭建削力、铣削振动、工件表面纹理及粗糙度采集系统;其次利用三向测力仪和三向加速度传感器分别采集铣削过程中的力和振动的时域信号,利用接触式粗糙测量仪和工业相机cmos得到工件表面粗糙度值和纹理图像;然后利用主成分分析对三向铣削力均方根和三向铣削振动加速度均方根进行降维,降维后的铣削力均方根及铣削振动加速度均方根作为铣削力和铣削振动的特征值,利用灰色共生矩阵获得工件表面纹理特征值:能量、对比度、相关性、同质性和熵;最后,基于试验数据和粒子群优化广义回归神经网络,以铣削参数、铣削力、铣削振动及工件表面纹理的特征值作为输入参数,粗糙度作为输出参数,从而建立工件表面质量粗糙度的多维特征预测模型,验证预测模型的精确度。

[0080]

1.试验方案

[0081]

本试验使用干式铣削加工方式,试验所用工件为40mm*100mm*100mm的钛板块,铣刀是直接10mm的硬质合金gm-4e-d10.0型四刃立铣刀。每次实验持续1min。为了研究不同铣削参数组合下的对工件表面粗糙度的影响,将铣削参数分别设置为:主轴转速n为700、850、1000、1150,其单位是r/min;进给速度vf为8、10、12、14,其单位是mm/min;铣削深度a

p

为1、2、3、4,其单位是mm。根据全因子设计原理,共有64组铣削试验方案,具体方案如表1所示。

[0082]

表1试验方案

[0083][0084]

2.试验步骤

[0085]

搭建如图2所示的试验系统,采集在铣削时产生的铣削力、三向铣削振动、工件表面纹理及粗糙度,试验步骤如下:

[0086]

(1)准备试验铣床与工件:选择xka714数控铣床作为试验机床,在图2中展示铣床的三轴方向:x轴沿着铣削宽度方向,y轴沿着铣削进给方向,z轴沿着铣削深度方向。选择100mm*40mm*100mm的n6镍金属方块作为试验工件,tc4钛合金方块在铣床工作台上用台虎钳沿着y轴方向夹紧;

[0087]

(2)连接和检测三向测力设备:本实验采用的jr-ydcl-iii89b三向测力仪是由压电力传感器,电荷放大器,数据采集卡,力测量分析软件和工控机组成。将压电力传感器固定在台虎钳下方,压电力传感器的x,y,z轴的输出端口分别接入电荷放大器,通过专用数据线将电荷放大器接入数据采集卡,数据采集卡连接工控机,工控机上力测量分析软件实时采集和保存三向铣削力信号;

[0088]

(3)连接和检测振动设备:振动测量系统主要由北京波谱公司开发的yd-21型压电式三向加速度传感器、ye5852型电荷放大器、高速数据采集仪、ws-av声学与振动测量采集分析软件组成。将压电式三向加速度传感器的x,y,z轴的输出端口分别接入电荷放大器,通过专用数据线将电荷放大器接入高速数据采集仪,振动信号转换为电压信号输入到高速数

据采集仪,高速数据采集仪采集的电压信号在ws-av声学与振动测量采集分析软件转换成三向振动加速度时域信号进行显示;

[0089]

(4)连接和检测表面纹理:表面纹理采集设备由mv-gec2000c型工业相机,光学镜头和mindvision软件组成,如图3所示。在试验开始前,将工业照相机固定在机床主轴附近,对安装光学镜头的工业相机的焦距进行调整,将工业相机用千兆网线连接到个人计算机上的mindvision软件,铣削结束后的工件移动到固定位置,利用mindvision软件操作工业相机进行拍摄。工件表面拍摄结束后利用粗糙度测量仪测量对工件铣削表面进行5次测量,对5次测量的粗糙度取平均值作为工件铣削表面的最终粗糙度;

[0090]

(5)完成铣削试验:按表1制定的试验设计,根据图3试验流程的进行铣削试验,并保存试验数据。试验结束后关闭电源。

[0091]

3.特征值提取

[0092]

首先,根据对三向铣削力均方根f

rms-x

,f

rms-y

,f

rms-z

(或三向振动加速度均方根a

rms-x

,a

rms-y

,a

rms-z

)的数据进行标准化,公式如下:

[0093][0094]

式中,z

ij

为原始铣削力或铣削振动信号数据归一化后的数据,x

ij

为单向铣削力均方根(或单向铣削振动加速度均方根),n是试验次数,m是主成分变量个数;

[0095]

其次,根据标准化后的数据计算相关系数矩阵,利用雅克比法求解相关系数矩阵,得到相关系数矩阵的特征值及对应的特征向量;

[0096]

然后,相关系数矩阵的特征值按从大到小排列,根据公式(2)求解各个特征值对应的主成分贡献率及累计贡献率:

[0097][0098]

式中,ei是主成分贡献率,是累计贡献率,λi是主成分变量对于特征值。一般认为累计贡献值大于90%时的主成分个数即为最佳变量个数。

[0099]

表2铣削力主成分特征值及方差贡献率

[0100][0101]

降维后力均方根f

drms

为累计贡献值大于90%的特征值对应特征向量乘以三向铣削力均方根

[0102]fdrms

=05725*f

rms-x

+0.5767*f

rms-y

+0.5829*f

rms-z

ꢀꢀꢀ

(3)

[0103]

式中,f

drms

是主成分处理后的降维后铣削力均方根。选择主成分处理后的降维后铣削力均方根f

drms

作为三向铣削力特征值。

[0104]

表3铣削振动主成分特征值及方差贡献率

[0105][0106]

降维后振动加速度a

drms

为累计贡献值大于90%的特征值对应特征向量乘以三向振动加速度均方根

[0107]adrms

=05761*a

rms-x

+0.5758*a

rms-y

+0.5801*a

rms-z

ꢀꢀꢀ

(4)

[0108]

式中,a

drms

是主成分处理后的降维后振动加速度。选择主成分处理后的降维后振动加速度a

drms

作为三向振动加速度特征值。

[0109]

利用灰色共生矩阵提取工件表面灰色纹理图像的特征值,工件表面灰色纹理图像的特征值包括能量、对比度、相关性、同质性和熵,方法如下:

[0110]

(1)能量:

[0111][0112]

能量的计算如式(5),该特征为描述图像纹理粗细的度量指标。式中,asm为工件表面灰色纹理图像的能量,f1和f2分别为图片像素坐标位置,p为灰色共生矩阵。asm值越小,代表区域越不平滑,纹理不规则变化;相反,如果矩阵元素的一部分元素值大而另外一部分值小,则asm值大,代表像素具有相同灰度级的概率越大,图像越平滑,纹理越规则。

[0113]

(2)对比度:

[0114][0115]

式中

[0116]

k=f

1-f2ꢀꢀꢀ

(7)

[0117]

对比度的计算如式(6),对比度的值代表了图像不同灰度区域间的灰度差异,明亮区域与灰暗区域对比度有着明显差异。对于己加工表面图像来说,纹理图像对比度较低,表面划痕较窄且细密;当纹理表面对比度较高,划痕较粗且宽。

[0118]

(3)相关性

[0119][0120]

式中

[0121][0122][0123]

相关性的计算如式(8),相关性体现为纹理局部灰度相关性,若周围灰度一致,则相关性较大;反之,其值越小

[0124]

(4)同质性:

[0125][0126]

同质性的计算如式(11),当图像像素值均相等时,idm值较大。相反,区域越不平滑,idm值越小。(5)熵:

[0127][0128]

熵的计算如式(12),熵较大。它表示了图像中纹理的非均匀程度或复杂程度。以上5个指标都是对纹理图像的有效描述,但是单个的指标并不能全面反映纹理变化的规律,选择多个特征进行融合,才能有效实现对纹理的描述。

[0129]

选择三向铣削力均方根(轴向f

rms-x

、径向f

rms-y

、切向f

rms-z

)降维后的铣削力均方根f

drms

作为铣削力的特征值,选择三向铣削振动加速度均方根(轴向a

rms-x

、径向a

rms-y

、切向a

rms-z

)降维后的振动加速度均方根a

drms

作为铣削振动的特征值,选择能量asm、对比度con、相关性cor、同质性imd和熵ent作为工件表面纹理图像的特征值。对64次次铣削试验中得到的每张工件纹理图片分割为4个100*100像素的图片,共有256张图片,通过灰色共生矩阵提取这256张图片的特征值。将原有64组数据扩展到256组数据,随机选取20组作为预测粗糙度的测试数据,测试数据中铣削参数、铣削力的特征值、铣削振动的特征值、工件表面纹理图像的特征值及实测粗糙度值,如表4所示。

[0130]

表4铣削试验数据

[0131][0132][0133]

建立以主轴转速n、进给速度vf、铣削深度a

p

、降维铣削力均方根f

drms

、降维铣削振动加速度均方根a

drms

、能量asm、对比度con、相关性cor、同质性imd和熵ent为特征输入参数,表面质量粗糙度为输出参数的pso-grnn多维特征预测模型。通过实际测量的粗糙度与预测的粗糙度进行相关性比较,检验粗糙度预测模型的精确性。

[0134]

4.pso-grnn多维特征预测模型

[0135]

选择一维特征(铣削参数、降维铣削力均方根和降维铣削振动加速度均方根)及二维特征(能量、对比度、相关性、同质性和熵)作为输入参数,粗糙度作为输出参数,基于粒子群优化广义回归神经网络(pso-grnn)建立多维预测模型,具体方法如下:

[0136]

设随机变量为x和y,已知x的观测值为x,则函数y相对于x的回归,联合概率密度函数表示为f(x,y),其数学期望由下式计算获得,

[0137][0138]

式中,e(y/x)为预测公式;

[0139]

通常联合概率密度函数f(x,y)可由训练样本集近似估计出来,选用高斯核函数进行估计,

[0140][0141]

其中,xi为随机变量x的样本观测值,yi为随机变量y的样本观测值,n为样本容量,p为随机变量x的维度,σ为光滑因子;

[0142]

用代替f(x,y)代入到公式(13)中,整理得到广义回归神经网络的基本公式,

[0143][0144]

式中,为预测值;

[0145]

(2)通过粒子群算法对广义回归神经网络中的参数光滑因子σ进行寻优

[0146]

假设在一个d维的目标搜索空间中,有n个粒子组成一个群落,其中第i个粒子表示为一个d维的向量,即xi=(x

i1

,x

i2

,

…

,x

id

),第i个粒子的“飞行”速度也是一个d维的向量,记为vi=(v

i1

,v

i2

,

…

,v

id

),第i个粒子迄今为止搜索到的最优位置称为个体极值,记为p

best

=(p

i1

,p

i2

,

…

,p

id

),整个粒子群迄今为止搜索到的最优位置为全局极值,记为g

best

=(p

g1

,p

g2

,

…

,p

gd

);

[0147]

在找到上述两个最优值时,粒子根据如下的公式(16)和(17)来更新自己的速度和位置:

[0148][0149][0150][0151]

其中,是更新速度,是更新前速度,为是更新前位置,为第i个粒子在t时刻搜索到的最优位置,为整个粒子群在t时刻搜索到的最优位置,c1和c2均为学习因子,为惯性权重,r1和r2均为[0,1]范围内的均匀随机数;f为粒子实时的目标函数值,f

min

和f

avg

分别为当前所有粒子的最小目标值和平均目标值,ω

max

和ω

min

分别为惯性权重最大值和最小值;

[0152]

粒子群算法优化广义回归神经网络步骤:

[0153]

(1)调用广义回归神经网络并导入数据样本;

[0154]

(2)初始化pso的参数:粒子种群数n、迭代次数t;

[0155]

(3)按设定比例划分好训练集与测试集。输入参数为主轴转速n、进给速度vf、铣削深度a

p

、降维铣削力均方根f

drms

、降维振动加速度均方根a

drms

、能量asm、对比度con、相关性cor、同质性imd及熵ent,输出参数为粗糙度,将训练集数据导入grnn模型进行训练,同时将光滑因子σ作为粒子种群,用σ训练时预测出值的粗糙度与实际测量的粗糙度的差值作为适应度值fit[i];

[0156]

(4)寻找粒子中最小适应度值fit[i],记为个体极值p

best

。根据公式(16)和(17)更新σ的值,其中由公式(18)计算。

[0157]

(5)设置的迭代次数运行结束后所得grnn模型的最优参数σ,用最优参数grnn进行模型训练,得到最优grnn模型。

[0158]

(6)将测试集数据导入最优grnn模型进行预测,得出粗糙度预测结果,并与实际测量的粗糙度值进行比较,检验预测模型的预测精度。

[0159]

将表3中测试的数据导入最优grnn,进行粗糙度预测,并对粗糙度预测值及实测值进行相关性分析,预测值及实测值变化曲线如图4所示,用相关系数验证最优grnn的预测精度。最优参数σ及相关系数r如表4所示,

[0160]

表4多维特征预测模型优化参数及预测精度

[0161][0162]

本实施例以钛金属tc4为研究对象,建立多维特征粗糙度预测模型,随机选择20组测试数据,通过pso-grnn进行预测,预测的粗糙度与实测的粗糙的相关系数高达0.98,误差保持在0.0982μm,具有较好的预测精度。

[0163]

以上所述为发明的优选实施方式,应当指出:对于本技术领域的技术人员来说,在不脱离本发明原理的前提下。在本发明上做出相应改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1