一种塑封组合工装的制作方法

1.本实用新型涉及器件塑封领域,具体是指一种塑封组合工装。

背景技术:

2.传统电子模块塑封制造方式是根据模块不同结构制作对应的自动成型模,可以批量生产,但成本高,自动成型模制作周期长,对于研发阶段模块,制作时间要求比较短,如果用自动模塑封影响试验进度。因此,需要研发一套低成本,可快速塑封不同结构模块的塑封工装及其工艺。

技术实现要素:

3.基于以上问题,本实用新型提供了一种塑封组合工装及其塑封工艺,解决了自动成型模具制作周期长、不适合批量化生成,导致成本昂贵的问题。

4.为解决以上技术问题,本实用新型采用的技术方案如下:

5.一种塑封组合工装,包括可拆卸连接的注塑工装和成型工装,所述注塑工装包括压塑棒、注塑筒、注塑底座和紧箍圈,所述成型工装包括成型底座和上盖。

6.进一步,所述压塑棒呈圆柱状。

7.进一步,所述注塑筒由第一注塑壳体和第二注塑壳体构成,所述第一注塑壳体和第二注塑壳体分别可拆卸连接在注塑底座上从而组合形成注塑筒。

8.进一步,所述注塑底座包括上壳体和下壳体,所述上壳体上设置有通孔,所述下壳体上设置有引流槽和连接孔,所述成型工装通过连接孔与注塑工装连接。

9.进一步,所述成型底座上设置有固定槽和第一连接槽,所述上盖上设置有第二连接槽,所述第一连接槽和第二连接槽组合形成与注塑工装连接的连接结构。

10.进一步,所述成型底座和上盖互为嵌套结构。

11.与现有技术相比,本实用新型的有益效果是:针对不同的塑封器件,只需要根据待塑封模块制作不同固定槽的成型工装即可,而注塑统一使用本申请的注塑工装,整个塑封组合工装结构简单、制作周期短,解决了自动成型模具制作周期长、不适合批量化生成,导致成本昂贵的问题。

附图说明

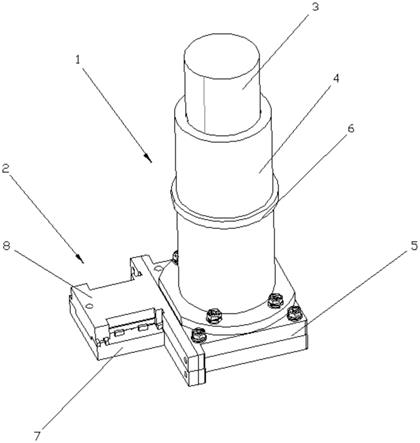

12.图1为本实施例塑封组合工装的结构示意图;

13.图2为本实施例塑封组合工装的爆炸图。

14.其中,注塑工装1、成型工装2、压塑棒3、注塑筒4、第一注塑壳体401、第二注塑壳体402、注塑底座5、上壳体501、下壳体502、紧箍圈6、成型底座7、上盖8、通孔9,引流槽10、连接孔11、固定槽12、第一连接槽13、第二连接槽14。

具体实施方式

15.下面结合附图对本实用新型作进一步的说明。本实用新型的实施方式包括但不限于下列实施例。

16.如图1所示的一种塑封组合工装,包括可拆卸连接的注塑工装1和成型工装2,注塑工装1包括压塑棒3、注塑筒4、注塑底座5和紧箍圈6,成型工装2包括成型底座7和上盖8,本实施例中的成型工装2用于固定待塑封的不同结构电子模块,而注塑统一使用本实施例的注塑工装1,整个塑封组合工装结构简单、制作周期短,解决了自动成型模具制作周期长、不适合批量化生成,导致成本昂贵的问题。

17.本申请一个实施例所提供的一种塑封组合工装如图2所示,在上述各实施例的基础上,注塑筒4由第一注塑壳体401和第二注塑壳体402构成,第一注塑壳体401和第二注塑壳体402分别可拆卸连接在注塑底座5上从而组合形成注塑筒4,具体地,第一注塑壳体401和第二注塑壳体402的横截面均为半圆形,组合在一起后形成注塑筒4,同时利用紧箍圈6固定住,本实施例中,压塑棒3呈圆柱状,压塑棒3可从注塑筒4的中空位置取出和放入。

18.本申请一个实施例所提供的一种塑封组合工装如图2所示,在上述各实施例的基础上,注塑底座5包括上壳体501和下壳体502,上壳体501上设置有通孔9,下壳体502上设置有引流槽10和连接孔11,具体地,通孔9是为了连通注塑筒4和引流槽10,环氧料从注塑筒4注入后进入引流槽10,引流槽10将环氧料引至连接孔11处,同时,连接孔11是用于和成型工装2连接,因此,最终将环氧料输送至成型工装2中进行塑封操作。

19.本申请一个实施例所提供的一种塑封组合工装如图2所示,在上述各实施例的基础上,成型底座7上设置有固定槽12和第一连接槽13,上盖8上设置有第二连接槽14,第一连接槽13和第二连接槽14组合形成与注塑工装1连接的连接结构,具体地,第一连接槽13和第二连接槽14组合后形成类似榫头结构,该榫头结构和下壳体502上的连接孔11形成榫卯结构,但该第一连接槽13和第二连接槽14组合形成的榫头结构是中空的,环氧料即可从中空部进入成型工装2中进行塑封操作。

20.需特别说明的是,成型底座7和上盖8互为嵌套结构,组合在一起后,再与注塑工装1进行装配成一体。

21.工作原理:将待塑封模块放置在固定槽12中,并将注塑工装1和成型工装2进行组装为塑封组合工装,然后将塑封组合工装放置在加热台进行加热15min,加热台温度设置为200℃,加热完毕后,取环氧料在环氧预热机上进行预热25s,预热完毕后提起压塑棒3,将预热后的环氧料放入注塑筒4并放回压塑棒3,环氧料顺着注塑筒4通过通孔9进入引流槽10,由引流槽10将环氧料引入连接孔11处并通过榫头结构进入成型工装中进行塑封操作,然后再将塑封组合工装移至压力机上进行压塑,压力机的压强设置为0.36~0.4mpa,压塑好后将塑封组合工装移至加热台固化环氧料3min,加热台温度为200℃,固化完后即完成模块的塑封操作,最后取下塑封组合工装并拆解,取出塑封好的模块即可。

22.如上即为本实用新型的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述实用新型人的实用新型验证过程,并非用以限制本实用新型的专利保护范围,本实用新型的专利保护范围仍然以其权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。

技术特征:

1.一种塑封组合工装,其特征在于,包括可拆卸连接的注塑工装和成型工装,所述注塑工装包括压塑棒、注塑筒、注塑底座和紧箍圈,所述注塑筒由第一注塑壳体和第二注塑壳体构成,所述第一注塑壳体和第二注塑壳体分别可拆卸连接在注塑底座上从而组合形成注塑筒,所述注塑底座包括上壳体和下壳体,所述上壳体上设置有通孔,所述下壳体上设置有引流槽和连接孔,所述成型工装通过连接孔与注塑工装连接;所述成型工装包括成型底座和上盖,所述成型底座上设置有固定槽和第一连接槽,所述上盖上设置有第二连接槽,所述第一连接槽和第二连接槽组合形成与注塑工装连接的连接结构。2.根据权利要求1所述的一种塑封组合工装,其特征在于:所述压塑棒呈圆柱状。3.根据权利要求1所述的一种塑封组合工装,其特征在于:所述成型底座和上盖互为嵌套结构。

技术总结

本实用新型涉及器件塑封领域,具体是一种塑封组合工装,包括可拆卸连接的注塑工装和成型工装,所述注塑工装包括压塑棒、注塑筒、注塑底座和紧箍圈,所述成型工装包括成型底座和上盖。解决了自动成型模具制作周期长、不适合批量化生成,导致成本昂贵的问题。导致成本昂贵的问题。导致成本昂贵的问题。

技术研发人员:李超

受保护的技术使用者:成都赛力康电气有限公司

技术研发日:2021.07.16

技术公布日:2022/3/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1