一种基于机器学习的飞机成本预测方法与流程

1.本发明涉及飞机成本评估技术领域,具体地说,是一种基于机器学习的飞机成本预测方法,用于通过机器学习构建装配工时和装配物料两种不同的模型,进而实现飞机装配成本的预测。

背景技术:

2.飞机成本是影响产品市场竞争力的四大要素之一。飞机产品制造过程中,机体部件通过零组件装配的形式完成制造,除零件制造的成本、工装设备工具成本外,装配工时也在制造成本中占据较大比例。在我国飞机制造业中,飞机部件装配以手工作业为主,在不同装配阶段存在局部差异性,刨去零件制造及工装设备工具等固定成本,其装配成本的评价多采用工时结算的形式进行,极度依赖工艺技术人员及财务人员的经验,而装配工时大多是在产品制造出来后反向统计得到,无法在产品研制初期预先策划评估,对项目总体策划、生产计划制定、生产效率提升等方面造成极大的制约,存在着效率低、制定速度慢、误差大等问题。

3.因此,为了解决上述问题,亟需一种方法,能够通过机器学习构建装配工时和装配物料两种不同的模型,进而实现飞机装配成本的预测。

技术实现要素:

4.本发明的目的在于提供一种基于机器学习的飞机成本预测方法,通过机器学习构建装配工时和装配物料两种不同的模型,进而实现飞机装配成本的预测。

5.本发明通过下述技术方案实现:一种基于机器学习的飞机成本预测方法,包括以下步骤:步骤s1.获取装配大纲数据集;

6.步骤s2.获取装配大纲对应的工序信息,并结合工序对应的装配工时形成工时数据集;

7.步骤s3.获取装配大纲对应的零件信息,并结合零件对应的不同装配信息形成零件数据集;

8.步骤s4.分别对工时数据集和零件数据集进行预处理,并基于不同的机器学习模型使用工时数据和零件数据

9.完成回归训练,获取不同的回归模型;

10.步骤s5.将装配大纲划分为训练集和测试集;

11.步骤s6.针对装配大纲训练集的工时数据,获取工时数据在不同回归模型下对应的预测值,进而获取工时预测值的平均值;

12.步骤s7.针对装配大纲训练集的零件数据,获取零件数据在不同回归模型下对应的预测值,进而获取零件预测值的平均值;

13.步骤s8.结合装配大纲训练集的实际装配成本,完成工时数据和零件数据的参数融合,获取融合参数;

14.步骤s9.基于装配大纲测试集,评估预测效果。

15.在本技术方案中,飞机部件装配的成本评估,可通过两种方式加权评估得到。其一,从装配流程维度评估装配成本:基于飞机部件装配流程,拆分装配大纲到每个工时,通过工时累加及每工时费用的核算,得到基于装配流程的装配成本。其二,通过零件装配方式分析装配成本:零组件到部段件的装配,其装配成本主要由零组件的连接件数量及装配连接形式构成,通过现有基本数据可制定零组件的装配成本评估模型,评估其装配成本,装配成本的预测过程可表示为一个数据回归过程,本发明提供了一种基于机器学习的飞机成本预测方法,基于大量装配大纲对应的历史数据,通过机器学习构建装配工时和装配物料两种不同的模型,进而实现飞机装配成本预测。

16.为了更好地实现本发明,进一步地,步骤s1包括:

17.获取装配大纲数据集,并将装配大纲数据集表示为a0=(a0(1),a0(2),...a0(i)...a0(n)),其中,n表示为装配大纲的数量,a0(i)为装配大纲中第i个a0;

18.装配大纲中第i个a0表示为a0(i)=(gx(i),lj(i)),其中,gx(i)为第i个装配大纲对应的工序集,lj(i)表示第i个装配大纲对应的零件集;

19.第i个装配大纲对应的工序集表示为gx(i)=,其中,n表示工序的数量,表示第i个装配大纲中第i个工序;

20.第i个装配大纲对应的零件集表示为lj(i)=,其中,n表示零件的数量,表示第i个装配大纲中第i个零件。

21.为了更好地实现本发明,进一步地,获取装配大纲对应的所有工序信息及每个工序对应的装配工时,即与一一对应;

22.装配工时的集合表示为,将进行汇总形成装配大纲工时数据集。

23.为了更好地实现本发明,进一步地,步骤s3包括:

24.获取装配大纲对应的所有零件信息及零件信息所对应的装配成本cb(i)i,即cb(i)i与lj(i)i一一对应;

25.装配成本的集合表示为cb(i),将cb(i)进行汇总形成装配大纲零件数据集。

26.为了更好地实现本发明,进一步地,步骤s4包括:

27.基于机器学习模型使用工时数据和零件数据完成回归训练,获取不同的回归模型;

28.对工时数据集和零件数据集进行预处理,将文本类型数据或字符串类型数据转化为数字类型数据;

29.针对工时数据集,将工序对应的工时作为输出值yt,将其它数据信息作为输入xt;

30.构建线性回归模型和cart回归树模型两种模型,并完成模型训练,分别得到model1和model2;

31.针对零件数据集,将零件对应的装配成本作为输出值yc,将其它数据信息作为输入xc;

32.构建线性回归模型和cart回归树模型两种模型,并完成模型训练,分别得到model3和model4。

33.为了更好地实现本发明,进一步地,步骤s5包括:

34.将装配大纲数据集中80%的数据划分为训练集train,将另20%的数据作为测试

集test;

35.训练集中第i个ao为train(ao(i)),表示为train(ao(i))=(gx(i),gs(i),lj(i),cb(i)),即ao的装配成本等于该ao的所有工时乘以每工时费用,等于所有零件装配成本的加和。

36.为了更好地实现本发明,进一步地,步骤s6包括:

37.基于步骤s4中的机器学习模型,获取步骤s5中训练集对应的工序在不同回归模型下对应的工时预测值,进而获取工时预测值的平均值;

38.每个工序对应的工时预测值_model=(_model1+_model2)/2,其中,为该ao对应的第i个工序。

39.为了更好地实现本发明,进一步地,步骤s7包括:

40.lj(i)表示第i个装配大纲对应的零件集;

41.基于不同的模型获取零件装配成本预测值的平均值,表示为_model=(_model3+_model4)/2。

42.为了更好地实现本发明,进一步地,步骤s8包括:

43.对于训练集的每本装配大纲数据集ao,汇总累加所述ao中所有工序对应的工时预测值得到gs_total,同时汇总所有零件对应的装配成本预测值得到cb_total;

44.获取每本装配大纲数据集ao的实际成本cost,并构建工时预测值和装配成本预测值之间的关系;

45.将每个工时的费用表示为unit_post,预测的装配成本可表示为cost_pre=par1*gs_total*unit_post+par2*cb_total,cost_pre和cost的差值即为预测的装配成本和实际成本之间的误差;

46.根据最小二乘法的原理,通过求所有训练集ao的误差极小值的平方和得到融合参数par1和par2。

47.为了更好地实现本发明,进一步地,步骤s9包括:

48.针对装配大纲测试数据集,根据测试集工序基于model1和model2获取工时的平均值;

49.根据测试集零件相关信息基于model3和model4获取成本的平均值;

50.根据par1、par2和unit_post获取测试数据的预测值,评估预测效果。

51.本发明与现有技术相比,具有以下优点及有益效果:

52.(1)本发明通过机器学习构建装配工时和装配物料两种不同的模型,进而实现飞机装配成本预测;

53.(2)本发明提供的飞机成本预测方法效率高、制定速度快且误差小。

附图说明

54.本发明结合下面附图和实施例做进一步说明,本发明所有构思创新应视为所公开内容和本发明保护范围。

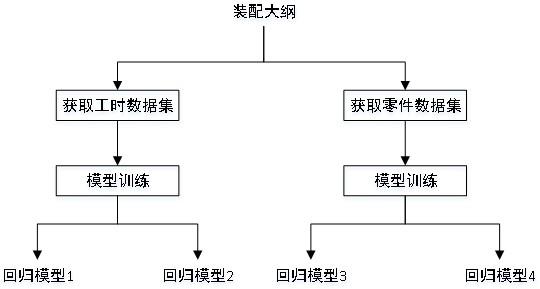

55.图1为本发明所提供的一种基于机器学习的飞机成本预测方法的模型训练过程流程图。

56.图2为本发明所提供的一种基于机器学习的飞机成本预测方法的装配大纲工时数

据集示意图。

57.图3为本发明所提供的一种基于机器学习的飞机成本预测方法的装配大纲零件数据集示意图。

58.图4为本发明所提供的一种基于机器学习的飞机成本预测方法的预处理后的装配大纲工时数据集示意图。

59.图5为本发明所提供的一种基于机器学习的飞机成本预测方法的基于模型的工时预测值示意图。

60.图6为本发明所提供的一种基于机器学习的飞机成本预测方法的成本关系示意图。

61.图7为本发明所提供的一种基于机器学习的飞机成本预测方法的预测效果评估流程图。

具体实施方式

62.为了更清楚地说明本发明实施例的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本发明中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;也可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

64.实施例1:

65.本实施例基于python的sklearn库提供了一种基于机器学习的飞机成本预测方法,如图1和图7所示,基于大量装配大纲对应的历史数据,通过机器学习构建装配工时和装配物料两种不同的模型,进而实现飞机装配成本预测。

66.实施例2:

67.本实施例在实施例1的基础上做进一步优化,本实施例结合装配大纲对应的各种工序信息,并且结合了工序对应的装配工时,形成工时数据集,获取装配大纲数据集、获取零件集、获取装配大纲对应的工序集,获取装配大纲对应的零件集。

68.本实施例的其他部分与实施例1相同,故不再赘述。

69.实施例3:

70.本实施例在实施例1的基础上做进一步优化,如图2所示,获取装配大纲对应的所有工序信息以及每个工序对应的装配工时和装配工时的集合;汇总进而形成图2的装配大纲时数据集,一共2000条数据,图2中表头包括工序信息和装配工时;工序信息包括工序名称、结构材料、夹层数量、标铆材类型、规格、数量、锪窝角度、工时。

71.本实施例的其他部分与实施例1相同,故不再赘述。

72.实施例4:

73.本实施例在实施例1的基础上做进一步优化,在本实施例中,获取装配大纲对应的所有零件信息以及零件信息所对应的装配成本,将装配大纲零件数据集汇总形成数据集,一共2000条数据,如图3所示,数据集中表头包括零件相关信息和装配成本;零件相关信息包括零件名称、零件材料、连接件类型、连接件数量、是否湿装配、是否探伤、是否锪窝、装配成本。

74.本实施例的其他部分与实施例1相同,故不再赘述。

75.实施例5:

76.本实施例在实施例1的基础上做进一步优化,如图4所示,基于机器学习模型使用工时数据和零件数据完成回归训练,获取不同的回归模型;对工时数据集和零件数据集进行预处理,将文本类型数据或字符串类型数据转化为数字类型数据,以工时数据为例,预处理后示例如图4所示,是预处理后的装配大纲工时数据集。

77.本实施例的其他部分与实施例1相同,故不再赘述。

78.实施例6:

79.本实施例在实施例1的基础上做进一步优化,将80%的数据划分为训练集,将剩下20%的数据作为测试集。

80.本实施例的其他部分与实施例1相同,故不再赘述。

81.实施例7:

82.本实施例在实施例1的基础上做进一步优化,如图5所示,基于机器学习模型,获取训练集对应的工序在不同回归模型下对应的工时预测值,进而获取工时预测值的平均值;相关信息如图5所示,展示了基于模型的工时预测值。

83.本实施例的其他部分与实施例1相同,故不再赘述。

84.实施例8:

85.本实施例在实施例1的基础上做进一步优化,本实施例的实施方式和实施例7的思路相同,基于不同的模型获取零件装配成本预测值的平均值并进行表示。

86.本实施例的其他部分与实施例1相同,故不再赘述。

87.实施例9:

88.本实施例在实施例1的基础上做进一步优化,对于训练集的每本ao,汇总累加该ao所有工序对应的工时预测值得到工时预测值汇总,同时汇总所有零件对应的装配成本预测值得到装配成本预测值汇总,最后获取实际成本,如图6所示,获取每本ao的实际成本cost,并构建工时预测值和装配成本预测值之间的关系,基于图6的数据,结合最小二乘法的原理,通过求所有训练集ao的误差极小值的平方和得到par1和par2;。

89.本实施例的其他部分与实施例1相同,故不再赘述。

90.实施例10:

91.本实施例在实施例1的基础上做进一步优化,如图7所示,先通过装配大纲划分训练集和测试机,在训练集中,获取工时预测平均值和成本预测值,根据回归模型1和回归模型2获取工时预测平均值,根据回归模型3和回归模型4获取成本预测平均值,最后计算融合参数获取融合参数,最后基于测试集合融合参数获取基于回归模型评估的预测效果。

92.本实施例的其他部分与实施例1相同,故不再赘述。

93.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依

据本发明的技术实质对以上实施例所做的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1