一种抗扭拉杆衬套的寿命预测方法与流程

1.本发明涉及抗扭拉杆寿命预测领域,特别是涉及一种抗扭拉杆衬套的寿命预测方法。

背景技术:

2.动力总成悬置用于连接动力总成和车身,其主要作用为缓冲、隔震、降噪。动力总成悬置的寿命直接影响其减震效果。

3.现阶段,动力总成悬置寿命测试通常采用试验法,通过固定抗扭拉杆大衬套与外筒的硫化面,加载正弦波载荷,当加载次数达到技术条件的要求并且橡胶的主簧和限位块无开裂为通过耐久试验。

4.然而,耐久寿命试验需要先制造出衬套,再进行试验。根据nvh性能和整车平顺性的调校需求,抗扭拉杆大衬套的刚度经常需要变化,而试验法的弊端是需要先生产出不同硬度的衬套进行耐久寿命试验,这种方法会造成原材料的浪费并且拉长开发周期,不利于抗扭拉杆大衬套的开发。

5.前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

技术实现要素:

6.本发明的目的在于提供一种抗扭拉杆衬套的寿命预测方法,其能够通过有限元模型预测出抗扭拉杆衬套的寿命。

7.本发明提供一种抗扭拉杆衬套的寿命预测方法,包括:构建抗扭拉杆衬套的有限元模型;设置抗扭拉杆衬套的材料参数;约束自由度;将设好材料参数并约束好自由度的有限元模型上施加实际载荷进行仿真,获取不同载荷下的最大对数应变;获取橡胶材料疲劳曲线;依据橡胶材料疲劳曲线和所述最大对数应变预测抗扭拉杆衬套的寿命。

8.进一步地,获取橡胶材料疲劳曲线包括:根据仿真分析和衬套的拉伸试验获得橡胶材料疲劳寿命计算公式e=a(nf)-b

中的a、b参数;将得到a、b参数值代入疲劳寿命预测公式e=a(nf)-b

,得到橡胶材料疲劳寿命计算公式。

9.进一步地,根据仿真分析和衬套的拉伸试验获得橡胶材料疲劳寿命计算公式中a、b参数的方法为:仿真分析,预设三级载荷,根据仿真预测每级载荷对应的对数应变e,获得3个log(e)的数值;对衬套进行拉伸试验,分别使用所述三级载荷的正弦载荷进行加载,记录每级载荷下的试验次数nf,获得三个log(nf)的数值;根据3个log(e)的数值获得log(e)和log(nf)的拟合趋势线,以及其对应的线性公式;将log(e)和log(nf)的拟合趋势线的公式和其对应的线性公式等效替换,得到a、b的参数值。

10.进一步地,将设好材料参数并约束好自由度的有限元模型上施加载荷进行仿真,获取不同载荷下的所述最大对数应变包括:输入实际载荷,通过仿真计算获取实际载荷下关注区域的所述最大对数应变,所述关注区域包括前限位块、后限位块和主簧。

11.进一步地,依据橡胶材料疲劳曲线和所述最大对数应变预测抗扭拉杆衬套的寿命

包括:将所述最大对数应变代入橡胶材料疲劳曲线中,求出每一个实际正弦载荷下的损伤1/nf;根据实际载荷试验次数n1、n2,按照公式和求出总损伤d及总寿命nf。

12.进一步地,所述构建有限元模型包括六面体单元、单元尺寸和金属件。

13.进一步地,六面体单元的单元类型为c3d8r,单元尺寸为橡胶厚度方向分布不少于2层单元,金属件为刚体单元(r3d3,r3d4)。

14.进一步地,所述抗扭拉杆包括衬套和杆体,所述杆体内具有容纳所述衬套的空间,所述衬套位于所述杆体内,所述衬套与所述杆体接触的位置具有外筒硫化面,所述衬套的中心部位具有衬套内筒中心。

15.进一步地,所述约束自由度为约束所述衬套与所述外筒硫化面的所有自由度。

16.进一步地,所述载荷施加的位置为所述衬套内筒中心。

17.本发明提供的抗扭拉杆衬套的寿命预测方法,能够根据仿真和试验获得了一条大衬套寿命曲线,可以用仿真分析的方法准确预测该抗扭拉杆的大衬套的试验寿命,使用有限元建模法获得衬套在各级载荷下的应变,根据获得的大衬套寿命曲线可以算出各级损伤以及总寿命,相比较试验法,可以节约制造经费并缩短抗扭拉杆的大衬套的开发周期。

附图说明

18.图1为本发明动力总成悬置的结构示意图。

19.图2为图1中大衬套的结构示意图。

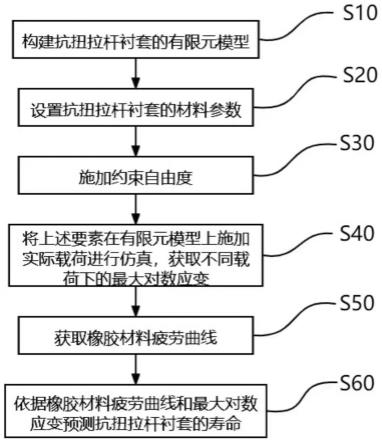

20.图3为本发明抗扭拉杆衬套的寿命预测方法的流程示意图。

21.图4为本发明大衬套的耐久试验条件。

22.图5为本发明log(e)和log(nf)的拟合趋势线。

具体实施方式

23.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

24.本发明公开了一种抗扭拉杆衬套的寿命预测方法,应用在对抗扭拉杆衬套的疲劳分析过程中,其中,如图1、2所示,应用该抗扭拉杆衬套的动力总成悬置100包括:大衬套10、小衬套11和杆体12。大衬套10和小衬套11为橡胶材质。此实施例预测的是大衬套10的寿命。

25.杆体12包括杆部13、容纳部14和连接部15。杆部13与容纳部14连接为一体,设于容纳部14的一端。容纳部14内形成有空腔,连接部15设于该空腔内,且连接部15和容纳部14之间不连接且存在间隙。杆部13用于和动力总成的发动机连接,连接部15用于和车身连接。

26.大衬套10填充在容纳部14和连接部15之间,用于起到对连接部15的固定和减震作用。大衬套10包括前限位块16、后限位块17和主簧18。其中,前限位块16围成封闭环状,其设于连接部15靠近杆部13的一端,后限位块17位于前限位块16对侧并且远离杆部13,主簧18具有两条,一条连接前限位块16和后限位块17的一端,另一条连接前限位块16和后限位块17的另一端。小衬套11装设在杆部13上。大衬套10与容纳部14接触的位置具有外筒硫化面19。大衬套10的中心部位具有衬套内筒中心20,该衬套内筒中心20为模拟出的大衬套10中

心。

27.本发明提供的一种抗扭拉杆衬套的寿命预测方法,其预测流程如图3所示,包括如下步骤:

28.s10:构建抗扭拉杆衬套的有限元模型;

29.本发明实施例中,利用hypermesh软件构建抗扭拉杆衬套的有限元模型。构建抗扭拉杆衬套的有限元模型时需要设置模型式样、模型尺寸以及与模型配合的元件,其中,模式式样根据需要构建的抗扭拉杆衬套的形状确定,本实施例中构建的抗扭拉杆衬套为六面体单元,六面体单元的单元类型为c3d8r。六面体单元尺寸的大小需要根据抗扭拉杆拉杆衬套的尺寸确定,保证橡胶厚度方向分布不少于2层单元,与模型配合的元件为抗扭拉杆衬套外包裹的金属件,该金属件用刚体单元(r3d3,r3d4)模拟。

30.s20:设置抗扭拉杆衬套的材料参数;

31.本发明实施例中,设置的材料参数包括:密度为1.3e10-9,材料模型采用ogden模型,例如某种胶料硬度的ogden模型参数:mu1=2.90322,alpha1=-0.23089,mu2=0.01199,alpha2=7.03863,mu3=-1.96701,alpha3=-0.54235,d1=0.001,d2=0.001,d3=0.001。

32.s30:约束自由度;

33.本发明实施例中,根据实际应用,约束衬套与外筒硫化面所有节点的所有自由度。

34.s40:在约束好自由度的有限元模型上施加实际载荷进行仿真,获取不同载荷下的最大对数应变;

35.如图4所示为抗扭拉杆衬套台架耐久试验的试验条件,在衬套内筒中心20分别施加载荷f1、f2和f3,进而通过仿真计算获取实际载荷下的关注区域——前限位块16、后限位块17和主簧18(如图2所示)的最大对数应变,分别为e1、e2和e3。

36.s50:获取材料疲劳曲线;

37.橡胶的疲劳寿命计算公式为:

38.e=a(nf)-b,

ꢀꢀꢀ

(1)

39.该公式可等效为log(e)=a-b*log(nf),

ꢀꢀꢀ

(2)

40.其中a=log(a),b=b,

41.可得,log(e)=log(a)-b*log(nf),

ꢀꢀꢀ

(3)

42.式中:e为对数应变,nf为寿命;不同的橡胶材料a和b的取值不同,数值a和b能够通过仿真分析和衬套的拉伸试验获得。

43.在进行仿真分析时,预设三级载荷,在本实施例中预设的三级载荷为:3000n、4000n和5000n。通过仿真计算得到每级载荷对应的对数应变e,从而可获得3个log(e)的数值;

44.对衬套进行拉伸试验时,分别使用预设三级载荷的正弦载荷(即0~3000n,0~4000n,0~5000n)进行加载,记录每级载荷下的试验次数(也称为试验寿命nf),即可获得三个log(nf)的数值;

45.根据上述仿真分析和衬套拉伸试验的数值可获得log(e)和log(nf)的拟合趋势线(即橡胶材料疲劳曲线,如图5所示,该趋势线通过描点法得到),同时得到线性公式:

46.y=-0.3509x+1.6262,

ꢀꢀꢀ

(4)

47.将公式(3)和公式(4)进行等效替换,能够得出a=1.6262,b=0.3509,a=10

1.6262

,b=0.3509的参数值,最后得出橡胶的疲劳寿命计算公式为e=10

1.6262

×nf-0.3509。

48.s60:依据橡胶材料疲劳曲线和最大对数应变预测抗扭拉杆的寿命;

49.在橡胶的疲劳寿命计算公式e=10

1.6262

×nf-0.3509

中分别代入e1、e2和e3,

50.得到和进而得到每一个正弦载荷下的损伤再根据实际载荷规定的试验次数n1,n2(n1对应f1到f2的载荷次数,n2对应0到f3的载荷次数),按公式和得到仿真的大衬套10的总损伤d及总寿命nf。

51.本发明根据仿真和试验获得了一条大衬套10的寿命曲线,可以用仿真分析的方法准确预测该抗扭拉杆的大衬套10的试验寿命,使用有限元建模法获得衬套在各级载荷下的应变,根据获得的大衬套10的寿命曲线可以算出各级损伤以及总寿命,相比较试验法,可以节约制造经费并缩短抗扭拉杆的大衬套10的开发周期。

52.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

53.在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

54.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1