基于内置RFID的预制构件全寿命周期追踪数字孪生管理系统的制作方法

基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统

技术领域

1.本发明属于土木工程智能管理应用技术领域,具体涉及基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统。

背景技术:

2.随着建筑工业化、产业化进程的深入,很多建设施工单位和开发商都开始采用装配式施工技术与建设模式。预制构件是装配式施工中的基本组成单位,是装配式建设项目管理的基本单元和对象,其贯穿于整条工业化建设的产业链,需要对其进行有效的全寿命周期管理,但是目前缺乏有效的追踪管理模式。对于任何项目,尤其是大型建设项目,物料、构件的高效管理尤为重要,一些重要部件的遗失或安装失误将导致整个项目停工或者返工,造成较大损失。因此需要对预制构件在其整条供应链上进行定位与追踪,获取实时数据,掌握其状态并预估其未来动向,及时对突发事件做出反应,以保证项目快速、高质量的完成。然而传统的技术和管理方法难以实现在项目生产过程中及整条构件供应链上进行追踪管理。

3.传统的bim技术虽为预制构件的管理提供了一定的支承,但限于bim技术在信息实时交互方面的不足。在预制构件生产管理中仅依靠bim技术还无法实现信息传递与高效的工作协同,也无法预测构件未来的耐久性及安全性。数字孪生技术通过综合应用物理模型、管理系统、虚拟模型等数据,可以在虚拟空间中完成对实体的全寿命周期映射,进而实现虚拟现实的融合及多维数据的表达。此外,传统的构件信息录入及存储方式均采用纸质化或人工手动输入,存在便携性差、易出错、难管理等问题。rfid(radio frequency identification),即无线射频识别技术,通过无线射频方式进行非接触双向数据通信,利用无线射频方式对记录媒体(电子标签或射频卡)进行读写,从而达到识别目标和数据交换的目的,大大提高了数据存储方面的效率。因此,融合rfid与数字孪生技术,应用于预制构件的全寿命周期管理保证了信息的高效录入与实时交互,可以实现管理上的高效协同。

4.有鉴于此,受非接触式无线射频识别及数字孪生的构造启发,专门设计了基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统,用于应对预制构件追踪方面的数据流通与存储管理,本案由此而生。

技术实现要素:

5.发明目的:本发明的目的是提供基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统,解决当前预制构件追踪方面的数据流通与存储管理所存在的问题,具有管理效率高、人力成本低等特点,实现了预制构件全寿命周期追踪管理中的全面感知、深度融合、智能交互与科学决策,相较于传统的人工纸质录入及管理信息具有更明显的自动化与实时性优势。

6.技术方案:本发明的第一方面提供基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统,包括gps车载定位模块、4g车载终端、数字孪生数据库追踪系统、rfid读写

器、rfid标签和预制构件;所述gps车载定位模块、4g车载终端安装在预制构件的运输设备上,rfid标签安装在预制构件上,rfid读写器为可移动手持式;所述gps车载定位模块、4g车载终端、数字孪生数据库追踪系统、rfid读写器之间通过无线方式连接。

7.本技术方案上述的,所述gps车载定位模块用于定位运输预制构件的运输设备位置;所述4g车载终端用于将运输设备位置发送给数字孪生数据库追踪系统;所述数字孪生数据库追踪系统用于接收4g车载终端的位置,并接收rfid读写器反馈的rfid标签预设的预制构件的信息。

8.本技术方案上述的,所述数字孪生数据库追踪系统由基本信息系统、标签管理系统、进度控制系统、定位追踪系统构成。

9.本技术方案上述的,所述rfid标签预设的信息包括构件供应信息,施工现场信息,施工任务信息和调度信息。

10.本技术方案上述的,所述构件供应信息包括构件参数信息、构件生产信息、运输过程信息;所述施工现场信息,包括场地堆放信息、构件位置信息、吊装进度信息、施工质量信息。

11.本技术方案上述的,所述数字孪生数据库追踪系统用于实现物理世界和数字世界的互联、互通、互操作。

12.本发明的第二方面提供基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统的工作方法,包括以下步骤,(1)建立预制构件的数字孪生数据库追踪系统;(2)在步骤(1)中的管理系统中建立虚拟车间,得到预制构件的仿真模型数据;(3)在预制构件的生产阶段,将rfid标签埋设于构件中rfid标签中存储了构件的相关信息;(4)在预制构件的运输、进场堆放、安装阶段,管理人员可以通过手持式rfid读写器获取构件的相关信息,并通过手机app将物理车间中的预制构件信息自动上传至步骤(1)中的数字孪生数据库追踪系统;(5)步骤(1)中的数字孪生数据库追踪系统对通过步骤(4)中导入的现实数据进行分析处理,得到预制构件的物理信息数据;(6)将步骤(2)中得到的仿真模型数据、步骤(4)中得到的物理信息数据以及车间系统数据三者集成,实现车间孪生数据集成,并基于数据融合算法,实现车间孪生数据的融合;(7)将步骤(6)中得到的融合后的车间孪生数据与物理数据及仿真数据交互迭代、实时映射,用于指导预制构件的全寿命周期管理。

13.本技术方案上述的,所述步骤(2)中虚拟车间的孪生模型包括:人员孪生模型、设备孪生模型、物料孪生模型、构件孪生模型、环境孪生模型。

14.本技术方案上述的,所述步骤(5)中对现实数据的分析处理包括:数据字段整理、字段信息录入、构件信息提取、预制构件状态分析。

15.本技术方案上述的,所述步骤(6)中的数据集成方式为采用内存数据库与关系数据库结合的方式进行实时数据的高效读取与历史数据的持久化;通过多数据库的协同工作,优化实时数据的存取效率,提升计算性能。

16.与现有技术相比,本发明的基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统的有益效果在于:1、通过集成rfid技术与数字孪生技术,实现信息的自动化交换与上传、虚拟车间与现实车间的交互与迭代;2、在本系统中数字孪生技术通过模型接口为信息检索提供快捷简便的方法,但是当随着数字孪生模型复杂程度的改变,构件单元种类数量的增多,识别和记录预制构件单元是一个冗长而费时的任务,此时,引入rfid技术,通过

rfid芯片和读写器的读写功能简化信息录入操作,提高信息采集的效率,同时加强了构件的可追踪性和自动化等;3、本系统两种技术的结合实现了信息交流的自动化,促进了预制构件实体和虚拟模型数据之间信息的无缝对接,最终实现预制构件的全寿命周期高效追踪与管理。

附图说明

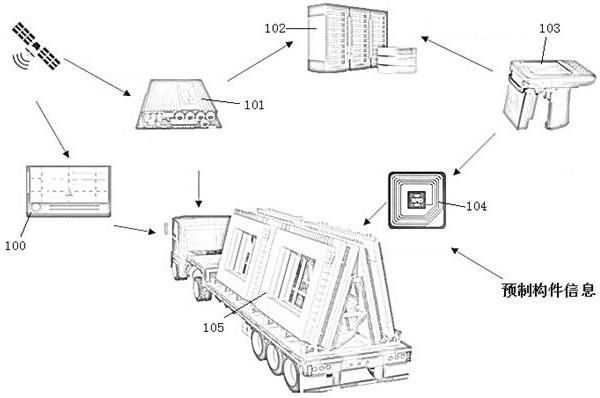

17.图1是本发明的基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统的运输阶段构件信息采集与传输结构示意图;图2是本发明的基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统的系统框图;图3是本发明的基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统的组成架构图;图4是本发明的基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统的预制构件追踪信息流模型图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

19.如图1所示的基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统,包括gps车载定位模块100、4g车载终端101、数字孪生数据库追踪系统102、rfid读写器103、rfid标签104和预制构件105;gps车载定位模块100、4g车载终端101安装在预制构件105的运输设备上,rfid标签104安装在预制构件105上,rfid读写器103为可移动手持式;所述gps车载定位模块100、4g车载终端101、数字孪生数据库追踪系统102、rfid读写器(103)之间通过无线方式连接。

20.本实施例中,gps车载定位模块100用于定位运输预制构件105的运输设备位置;4g车载终端101用于将运输设备位置发送给数字孪生数据库追踪系统102;数字孪生数据库追踪系统102用于接收4g车载终端101的位置,并接收rfid读写器103反馈的rfid标签104预设的预制构件105的信息。

21.本实施例中,数字孪生数据库追踪系统102由基本信息系统、标签管理系统、进度控制系统、定位追踪系统构成。

22.本实施例中,rfid标签104预设的信息包括构件供应信息,施工现场信息,施工任务信息和调度信息。

23.本实施例中,构件供应信息包括构件参数信息、构件生产信息、运输过程信息;所述施工现场信息,包括场地堆放信息、构件位置信息、吊装进度信息、施工质量信息。

24.本实施例中,数字孪生数据库追踪系统102用于实现物理世界和数字世界的互联、

互通、互操作。

25.本实施例的工作方法,包括以下步骤,(1)建立预制构件的数字孪生数据库追踪系统102;(2)在步骤(1)中的管理系统中建立虚拟车间,得到预制构件的仿真模型数据;(3)在预制构件105的生产阶段,将rfid标签104埋设于构件中rfid标签104中存储了构件的相关信息;(4)在预制构件105的运输、进场堆放、安装阶段,管理人员可以通过手持式rfid读写器103获取构件的相关信息,并通过手机app将物理车间中的预制构件(105)信息自动上传至步骤(1)中的数字孪生数据库追踪系统102;(5)步骤(1)中的数字孪生数据库追踪系统102对通过步骤(4)中导入的现实数据进行分析处理,得到预制构件(105的物理信息数据;(6)将步骤(2)中得到的仿真模型数据、步骤(4)中得到的物理信息数据以及车间系统数据三者集成,实现车间孪生数据集成,并基于数据融合算法,实现车间孪生数据的融合;(7)将步骤(6)中得到的融合后的车间孪生数据与物理数据及仿真数据交互迭代、实时映射,用于指导预制构件105的全寿命周期管理。

26.如图1、图2、图3和图4所示基于内置rfid的预制构件全寿命周期追踪数字孪生管理系统工作原理或者结构原理:1、建立基于web-3d的预制构件的数字孪生构件追踪系统:利用web-3d技术建立虚拟车间的孪生模型,包括人员孪生模型、设备孪生模型、物料孪生模型、预制构件孪生模型、环境孪生模型。系统共包含四个子系统:基本信息系统,包括构件供应信息、施工现场信息、构件调度信息,为客户与供应商提供实时的构件相关信息跟踪服务;标签管理系统,包括标签制作与检验、标签周转使用和标签回收再利用;进度控制系统,包括预期进度计划和实际进度情况;定位追踪系统,包括构件的定位追踪、工作人员的厂内定位追踪。

27.2、预制构件生产阶段:将rfid芯片安装于构件内部接近表面的位置处,即在混凝土浇筑前将rfid芯片用耐腐蚀的塑料盒包裹好,然后将其绑扎于预制构件的最外侧钢筋上,最后随混凝土的浇筑永久埋设于预制构件内部。进一步如图2所示,rfid芯片主要记录构件的构件供应信息,即构件参数信息、构件生产信息、运输过程信息;施工现场信息,即场地堆放信息、构件位置信息、吊装进度信息、施工质量信息;施工任务信息;调度信息。

28.3、预制构件运输阶段:预制构件运输过程包含装车、运输、卸车与堆放四个环节。进一步如图3所示,运输管理人员通过rfid读写器以及手机app,在构件运输过程中自动读取构件的基本出厂信息,读取rfid中预制构件的基本出厂信息,核对构件与配送单是否一致,编写运输信息,生成运输线路,并连同运输车辆信息一并上传至构件追踪系统数据库中。

29.4、预制构件进场阶段:为实时掌握预制构件的到场情况,在施工现场的入口处安装门式阅读器,以便在运输车辆进入施工现场后,第一时间读取预制构件信息,然后制定或调整施工计划。预制构件在进行装卸时,可在龙门吊、叉车等装卸设备上安装 rfid 阅读器和 gps 接收器,这样,施工方便可实时定位构件的装卸地点和移动位置。构件卸放至堆场后,在堆场中设置 rfid 固定阅读器 ,读取每个构件信息,将构件与 gps 坐标相对应,根

据阅读器的读取半径,规划阅读器安装位置,以保证堆场内没有信号盲区。这样,施工方可通过信息系统,观测到构件的实时定位信息,实现构件位置的可视化管理。

30.预制构件安装阶段:由于每个构件在安装时都会同时携带与其对应的技术文件和 rfid 标签,安装工程师可依据技术文件和 rfid 标签中的信息,将构件与安装施工图一一对应,rfid 标签包括构件编号、连接工程项目编号、连接工程技术标准等基本信息。在每道工序结点完成后,通过 rfid 读写器将安装进度和安装质量信息写入 rfid 标签,并通过手机app上传至数据库中。这样,每个构件安装的进度情况和质量检查结点的情况便可实现实时更新。

31.虚实数据交互与融合:通过rfid数据采集系统、多数据库协同、高性能计算服务器以及步骤(2)构件的数字孪生车间模型之间实时数据的高效数据传输,进行物理车间内数据的采集、预处理与标准化,通过数据的传输与交互使得虚拟车间与物理车间双向映射,进行虚实数据融合与交互,进而实现虚拟产线与物理产线的实时映射与远程控制,协助管理人员对预制构件进行全寿命追踪管理。

32.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1