一种高压差含固调节阀及其阀内多级套筒结构设计方法与流程

1.本发明属于阀门领域,特别涉及一种高压差含固调节阀及其阀内多级套筒结构设计方法。

背景技术:

2.煤化工管线上的众多阀门,普遍存在液-固两相流,尤其是调节阀同时具有进出口压降大、介质流速高、操作频繁、运行工况多变等特点,由于阀内流道的节流效应,以及工艺参数的变化和操作波动,流体介质极易在局部发生气液相变,形成高速的气-液-固三相流,进一步加剧冲蚀磨损。

3.针对煤化工行业中的高压差含固调节阀的空化气蚀问题,常采用多级套筒使流体流入阀体后经过多次逐级降压,每流过一级套筒就下降部分压力,保证介质增加的流速在一定范围内。通过对套筒的合理设计,可有效减轻高压差含固调节阀内的空化气蚀问题,避免高速流体对阀内件造成冲蚀,从而延长阀门的使用寿命,并保证设备与系统的可靠运行。而针对高压差含固调节阀内的固体颗粒冲蚀磨损问题,目前针对多级套筒的结构设计方法均未考虑面向颗粒冲蚀磨损的结构设计,既无法有效降低多级套筒的冲蚀磨损,也未考虑颗粒冲蚀磨损可能导致的套筒强度下降问题,严重影响高压差含固调节阀的使用寿命。

技术实现要素:

4.本发明的目的在于解决现有技术中针对高压差含固调节阀内多级套筒结构设计不合理、未考虑耐颗粒冲蚀磨损设计导致调节阀使用寿命下降的问题,并提供了一种高压差含固调节阀及其阀内多级套筒结构设计方法。该方法在多级套筒结构设计中,在通过设置多级套筒减压以抑制空化的基础上,采用渐缩型节流孔设计降低流体冲击速度以控制冲蚀磨损,基于数值模拟计算结果为套筒厚度增加冲蚀磨损裕量,在降低多级套筒内冲蚀磨损的同时,保证颗粒冲蚀磨损存在条件下的套筒强度,提高阀门使用寿命。

5.本发明采用的技术方案具体如下:

6.第一方面,本发明提供了一种高压差含固调节阀的阀内多级套筒结构设计方法,包括如下步骤:

7.s1:设置初始的套筒的总级数为n,根据调节阀的进出口压力以及工作流体的工作温度,计算出第i级套筒产生的压降和发生阻塞流时第i级套筒产生压降的临界值;

8.其中,第i级套筒产生的压降利用以下公式计算:

[0009][0010]

发生阻塞流时第i级套筒产生压降的临界值利用以下公式计算:

[0011][0012]

式中:

[0013]

p1表示调节阀进口压力;

[0014]

p2表示调节阀出口压力;

[0015]

pi表示第i级套筒的入口压力;

[0016]fl

表示工作流体压力恢复系数;

[0017]ff

表示工作流体的临界压力比系数;

[0018]

s2:比较每一级套筒产生的压降δpi和发生阻塞流时套筒产生压降δpi′

,确保满足δpi《δpi′

,若n级套筒中有任何一级套筒不满足要求,则使n=n+1,然后重复步骤s1,计算δpi和δpi′

,直至确定每一级套筒均满足要求的套筒的总级数n以及对应的δpi和δpi′

;

[0019]

s3:根据s2中确定的套筒的总级数n、调节阀的工作流量和入口处截面积的大小,利用以下公式分别计算各级套筒的开孔面积ai:

[0020][0021]

式中:

[0022]

ρ表示工作流体的密度;

[0023]

qm表示调节阀的工作流量;

[0024]

d表示调节阀的入口直径;

[0025]

s4:设置第i级套筒的初始节流孔直径为di,根据s3中确定的套筒开孔总面积ai,利用以下公式计算第i级套筒的节流孔数量ni:

[0026][0027]

利用以下公式分别计算第i级套筒环向节流孔数量ai和轴向节流孔数量bi:

[0028][0029][0030]

式中:

[0031]din-i

表示第i级套筒的内径;

[0032]

h表示阀芯运动的行程;

[0033]

s5:分别将第i级套筒的节流孔设计为入口端直径dm大于出口端直径di的形式,i《n,出口端直径di与原节流孔尺寸相同,入口端直径dm满足以下公式:

[0034][0035]

s6:根据各级套筒的开孔面积和阀芯的行程,利用以下公式计算各级套筒的级间间隙gi:

[0036][0037]

式中:

[0038]gi

表示第i级套筒与第i+1级套筒间间隙;

[0039]dout-i

表示第i级套筒的外径;

[0040]

s7:利用数值模拟技术计算各级套筒外壁的最大冲蚀磨损率r

e-i

,利用以下公式计算考虑冲蚀磨损后的各级套筒的最小厚度ti:

[0041][0042]

式中:

[0043]

[σ]表示套筒材料的许用应力;

[0044]

ρs表示套筒材料的密度;

[0045]

t表示该调节阀多级套筒的设计寿命。

[0046]

作为优选,所述步骤s1中,初始的套筒总级数设置为n=2。

[0047]

作为优选,所述工作流体的临界压力比系数ff的计算公式为:

[0048][0049]

式中:

[0050]

pc表示绝对热力学临界压力;

[0051]

pv表示工作流体温度下液体蒸汽的绝对压力。

[0052]

作为优选,所述调节阀第n级套筒内径d

in-n

与调节阀阀座直径相等。

[0053]

作为优选,所述套筒总级数为2时,工作流体压力恢复系数f

l

=0.97。

[0054]

作为优选,所述套筒总级数大于2时,工作流体压力恢复系数f

l

=0.99。

[0055]

作为优选,各级套筒的实际厚度应当不小于该级套筒的最小厚度。

[0056]

作为优选,所述步骤s7中,数值模拟技术主要包括:采用三维建模软件对阀内流道进行建模,采用ansys workbench对阀内流道进行离散,利用fluent软件,基于k-ε湍流模型和离散相模型求解阀内两相流动基本特征,基于冲蚀磨损率模型计算冲蚀磨损率,以确定各级套筒外壁的最大冲蚀磨损率r

e-i

。

[0057]

作为优选,所述步骤s5中,节流孔采用渐缩型锥孔或阶梯孔。

[0058]

第二方面,本发明提供一种高压差含固调节阀,该阀门内的多级套筒结构是通过上述第一方面任一所述方法设计得到的。

[0059]

本发明的有益效果是:

[0060]

(1)本发明提供了一种综合考虑空化气蚀和颗粒冲蚀磨损的高压差含固调节阀内多级套筒设计方法,在抑制空化的同时,有效控制了调节阀多级套筒内的颗粒冲蚀磨损;通过该方法设计的多级套筒结构,增强了高压差含固调节阀的抗空化和耐颗粒冲蚀磨损能力,提高了此类阀门的使用寿命。

[0061]

(2)本发明将数值模拟技术引入高压差含固调节阀内多级套筒的设计中,基于数值模拟获得的冲蚀磨损率,对多级套筒的最小厚度进行修正,有效提高了多级套筒及调节阀的使用寿命。同时,避免了反复的理论公式计算与实验校核过程,节省了人力物力消耗。

附图说明

[0062]

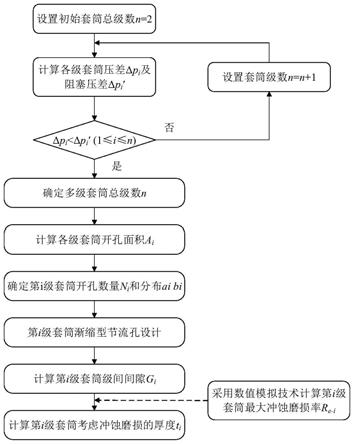

图1为高压差含固调节阀内多级套筒结构设计方法流程示意图。

[0063]

图2为总级数是2的套筒相关设计参数标识图。

具体实施方式

[0064]

下面结合附图和具体实施例对本发明作进一步的说明。

[0065]

本发明提供一种高压差含固调节阀内多级降套筒结构设计方法,下面结合图1和2详细描述该方法的具体步骤:

[0066]

s1:设置初始的套筒总级数为n(一般初始值设置为2),根据调节阀的进出口压力以及工作流体的工作温度,计算出第i级套筒产生的压降和发生阻塞流时第i级套筒产生压降的临界值。

[0067]

其中,第i级套筒产生的压降利用以下公式计算:

[0068][0069]

发生阻塞流时第i级套筒产生压降的临界值利用以下公式计算:

[0070][0071]

式中:

[0072]

p1表示调节阀入口压力;

[0073]

p2表示调节阀出口压力;

[0074]

pi表示第i级套筒的入口压力;

[0075]fl

表示工作流体压力恢复系数;套筒总级数等于2时,f

l

=0.97,套筒总级数大于2时,f

l

=0.99。

[0076]ff

表示工作流体的临界压力比系数;ff的计算公式为:

[0077][0078]

pc表示绝对热力学临界压力;pv表示入口的工作流体温度下液体蒸汽的绝对压力。

[0079]

s2:高压差调节阀内空化气蚀发生时,必然有阻塞流产生,因此为防止高压差调节阀内的空化气蚀发生,需比较每一级套筒产生的压降δpi和发生阻塞流时套筒产生压降δpi′

,并确保满足δpi《δpi′

,若n级套筒中有任何一级套筒不满足要求,则使n=n+1,然后重复步骤s1,计算δpi和δpi′

,直至确定每一级套筒均满足要求的套筒的总级数n。

[0080]

s3:根据s2中确定的套筒的总级数n,调节阀的工作流量和入口处截面积的大小,利用以下公式计算各级套筒的开孔面积ai:

[0081][0082]

式中:

[0083]

ρ表示工作流体的密度;

[0084]

qm表示调节阀的工作流量;

[0085]

d表示调节阀的入口直径;

[0086]

s4:设置第i级套筒的初始节流孔直径为di,根据s3中确定的套筒开孔总面积ai,利用以下公式计算第i级套筒的节流孔数量ni:

[0087][0088]

利用以下公式分别计算第i级套筒环向节流孔数量ai和轴向节流孔数量bi:

[0089][0090][0091]

式中:

[0092]din-i

表示第i级套筒的内径;

[0093]

h表示阀芯运动的行程;

[0094]

s5:考虑到前1级套筒中固体颗粒随流体对下一级套筒外壁的直接冲击,易产生严重的冲蚀磨损,需要考虑降低各级套筒节流孔中固体颗粒的冲击速度,因此对第i级(1≤i《n)套筒的节流孔形式进行设计,采用渐缩型锥孔或阶梯孔,阶梯孔小端直径di与原节流孔相同,阶梯孔大端直径dm需满足以下公式:

[0095][0096]

s6:根据各级套筒的开孔面积和阀芯的行程,利用以下公式计算各级套筒的级间间隙gi:

[0097][0098]

式中:

[0099]gi

表示第i级套筒与第i+1级套筒间的间隙

[0100]dout-i

表示第i级套筒的外径;

[0101]

s7:考虑到多级套筒外侧套筒承受压力更高,各级套筒可采用不同的套筒厚度,且由外向内逐渐递减,在计算各级套筒的厚度时需满足强度要求,首先需考虑轴向应力和周向应力的限制,结合套筒材料的许用应力,即:

[0102]

轴向应力:

[0103]

周向应力:

[0104]

进一步地,在考虑基础强度的基础上,需考虑含固调节阀中固体颗粒对套筒的冲蚀磨损,对各级套筒厚度增加冲蚀磨损裕量,此裕量需根据实际的冲蚀磨损率进行计算。首先采用三维建模软件对调节阀内流道进行建模,采用ansys workbench对调节阀内流道进行离散,利用fluent软件,基于k-ε湍流模型和离散相模型求解调节阀内两相流动基本特征,基于冲蚀磨损率模型计算冲蚀磨损率,从而获得各级套筒外壁的最大冲蚀磨损率r

e-i

,利用以下公式计算考虑冲蚀磨损后的各级套筒的最小厚度ti:

[0105][0106]

式中:

[0107]

[σ]表示套筒材料的许用应力;

[0108]

ρs为套筒材料的密度;

[0109]

t为该调节阀多级套筒的设计寿命;

[0110]

各级套筒的实际厚度应当根据整个阀体的空间布局进行合理选择,但应保证不小于该级套筒的最小厚度。

[0111]

实施例

[0112]

本实施例采用上述方法对煤液化工程中的高压差含固调节阀内的多级套筒进行设计,其主要工况参数如下:入口压力为18.83mpa,出口压力为2.9mpa,流量105274kg/h,介质为225℃的热中压急冷油。具体步骤如下:

[0113]

(1)设置初始的套筒的总级数为n=2,根据上述步骤s1中公式分别计算出第i级套筒产生的压降和发生阻塞流时第i级套筒产生压降的临界值;

[0114]

(2)比较每一级套筒产生的压降δpi和发生阻塞流时套筒产生压降δpi′

,并确保满足δpi《δpi′

,若n级套筒中有任何一级套筒不满足要求,则使n=n+1,然后重复步骤s1,计算δpi和δpi′

,直至确定每一级套筒均满足要求的套筒总级数n。本实施例中确定满足使用条件的套筒总级数为2,n=2时的计算结果如下表所示

[0115][0116]

(3)根据总级数n=2,调节阀的工作流量和入口处截面积的大小,计算各级套筒的开孔面积,通过计算得到,第1级套筒的开孔面积为226.52mm2,第2级套筒的开孔总面积为432.30mm2。

[0117]

(4)设置各级套筒的节流孔孔径分别为2mm,3mm和4mm,计算并圆整得到各级套筒的开孔数量,考虑使用效果和加工成本,最终开孔直径定为3mm。

[0118][0119]

(5)考虑到前1级套筒中固体颗粒随流体对下一级套筒外壁的直接冲击,易产生严重的冲蚀磨损,需要考虑降低各级套筒节流孔中固体颗粒的冲击速度,因此对第1、2级套筒的节流孔形式进行设计,采用渐缩型锥孔或阶梯孔,阶梯孔小端直径di与原节流孔相同,阶梯孔大端直径dm=4.5mm,满足以下关系:

[0120][0121]

(6)得到各级套筒的开孔面积后,已知阀芯的行程,根据上述步骤s6中公式计算得到第1、2级套筒间的间隙为4mm。

[0122]

(7)根据套筒材料的许用应力,这里套筒材料选择s31608高合金钢锻件,在225

°

下的许用应力为130mpa,密度为8000kg/m3,采用数值模拟技术初步确定的套筒外壁最大冲蚀磨损率为1

×

10-6

kg/(m2·

s),按照s7中的公式计算得到考虑冲蚀磨损后的各级套筒的最小壁厚,最终确定的各级套筒壁厚为

[0123][0124]

考虑到外侧套筒承受压力更高,各级套筒厚度由外向内逐渐递减。

[0125]

基于本发明方法设计的多级套筒,具有抗空化效果好和耐冲蚀磨损的优点。

[0126]

应当明确,所描述的实施例仅是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1