一种礼帽型谐波减速器传动误差的建模方法和系统

1.本发明涉及谐波减速器传动误差分析技术领域,具体涉及一种礼帽型谐波减速器传动误差的建模方法和系统。

背景技术:

2.谐波减速器是一种具有高传动比和高传动精度的减速装置,具有体积小、质量小、间隙小、传动噪音小、精度高、传动比高、负载能力高、效率高等优点,因而被广泛应用于机器人、水下激光探测、导弹发射、雷达传动系统等高精密领域。其中的礼帽型谐波减速器相比于其他结构的谐波减速器具有紧凑化、轻量化、负载高的特点,进而被市场所接纳并推广。

3.礼帽型谐波减速器广泛应用于各种高精密领域,因此对其传动误差的研究至关重要。对于礼帽型谐波减速器来说,其制造装配环节所导致的误差是无法避免的,甚至是主要的误差源,为了补偿制造装配环节导致的传动误差,需要对礼帽型谐波减速器制造装配环节导致的传动误差进行建模。

4.有鉴于此,本发明提供一种礼帽型谐波减速器传动误差的建模方法和系统,以解决现有技术存在的不足,是非常有必要的。

技术实现要素:

5.针对现有技术存在的不足,本发明提供一种礼帽型谐波减速器传动误差的建模方法和系统,对礼帽型谐波减速器制造装配环节导致的传动误差进行分析,便于后续基于模型进行误差补偿。

6.为实现上述目的,本发明给出以下技术方案:

7.一种礼帽型谐波减速器传动误差的建模方法,包括以下步骤:

8.s1.获取礼帽型谐波减速器制造装配环节导致的传动误差;

9.s2.忽略误差源间的耦合性,对制造装配环节导致的传动误差进行解耦分离;

10.s3.解耦分离后的误差源进行分步理想化无关误差源分析,基于分析结果进行分类建模;

11.s4.对分类建模结果进行线性叠加得到综合模型。

12.作为优选,所述步骤s3中解耦分离后的误差源包括柔轮加工误差、刚轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差。

13.通过上述解耦分离对礼帽型谐波减速器制造装配环节导致的传动误差进行模型简化。

14.作为优选,所述柔轮加工误差包括柔轮周节累积误差和柔轮切向相邻齿轮综合误差,所述刚轮加工误差包括刚轮周节累积误差和刚轮切向相邻齿轮综合误差,所述刚轮柔轮装配误差包括柔轮处装配误差和刚轮处装配误差,所述波发生器处的制造装配误差包括固定不动的误差和随波发生器回转的误差。

15.作为优选,所述步骤s3的具体步骤如下:

16.屏蔽刚轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差对传动误差的影响,对柔轮加工误差进行分析,构建柔轮加工误差导致的传动误差的数学模型;

17.屏蔽柔轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差对传动误差的影响,对刚轮加工误差进行分析,构建刚轮加工误差导致的传动误差的数学模型;

18.屏蔽柔轮加工误差、刚轮加工误差、波发生器处的制造装配误差对传动误差的影响,对刚轮柔轮装配误差进行分析,构建刚轮柔轮装配误差导致的传动误差数学模型;

19.屏蔽柔轮加工误差、刚轮加工误差、刚轮柔轮装配误差对传动误差的影响,对波发生器处的制造装配误差进行分析,构建波发生器部件导致的传动误差数学模型。

20.上述步骤s3在对某一误差源进行分析时,理想化屏蔽其他误差源,进而对各误差源进行重点分析和建模,得到分类模型。

21.作为优选,所述构建柔轮加工误差导致的传动误差的数学模型的具体步骤如下:

22.获取柔轮加工的公差信息或测量信息;

23.应用几何学方法构建柔轮加工误差导致的传动误差的数学模型。

24.作为优选,所述构建刚轮加工误差导致的传动误差的数学模型的具体步骤如下:

25.获取刚轮加工的公差信息或测量信息;

26.应用几何学方法构建刚轮加工误差导致的传动误差的数学模型。

27.本发明还提供一种礼帽型谐波减速器传动误差的建模系统,包括误差获取模块、误差解耦模块、分类建模模块、综合建模模块;

28.误差获取模块,用于获取礼帽型谐波减速器制造装配环节导致的传动误差;

29.误差解耦模块,用于忽略误差源间的耦合性,对制造装配环节导致的传动误差进行解耦分离;

30.分类建模模块,用于解耦分离后的误差源进行分步理想化无关误差源分析,基于分析结果进行分类建模;

31.综合建模模块,用于对分类建模结果进行线性叠加得到综合模型。

32.作为优选,所述误差解耦模块解耦分离后的误差源包括柔轮加工误差、刚轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差;所述柔轮加工误差包括柔轮周节累积误差和柔轮切向相邻齿轮综合误差,所述刚轮加工误差包括刚轮周节累积误差和刚轮切向相邻齿轮综合误差,所述刚轮柔轮装配误差包括柔轮处装配误差和刚轮处装配误差,所述波发生器处的制造装配误差包括固定不动的误差和随波发生器回转的误差。

33.通过上述误差解耦模块对礼帽型谐波减速器制造装配环节导致的传动误差进行模型简化。

34.作为优选,所述分类建模模块包括第一建模单元、第二建模单元、第三建模单元、第四建模单元。

35.第一建模单元,用于屏蔽刚轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差对传动误差的影响,对柔轮加工误差进行分析,构建柔轮加工误差导致的传动误差的数学模型;

36.第二建模单元,用于屏蔽柔轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差对传动误差的影响,对刚轮加工误差进行分析,构建刚轮加工误差导致的传动误差

的数学模型;

37.第三建模单元,用于屏蔽柔轮加工误差、刚轮加工误差、波发生器处的制造装配误差对传动误差的影响,对刚轮柔轮装配误差进行分析,构建刚轮柔轮装配误差导致的传动误差数学模型;

38.第四建模单元,用于屏蔽柔轮加工误差、刚轮加工误差、刚轮柔轮装配误差对传动误差的影响,对波发生器处的制造装配误差进行分析,构建波发生器部件导致的传动误差数学模型。

39.所述分类建模模块在对某一误差源进行分析时,理想化屏蔽其他误差源,进而对各误差源进行重点分析和建模,得到分类模型。

40.通过礼帽型谐波减速器传动误差的测试系统验证上述礼帽型谐波减速器传动误差的建模方法和系统,验证建模结果是否准确,该测试系统包括:运动控制模块、礼帽型谐波减速器和实时数据采集模块;

41.运动控制模块:下发运行指令控制礼帽型谐波减速器匀速运动;

42.实时数据采集模块:当礼帽型谐波减速器末端旋转一周时,实时采集电机端编码器反馈角度和末端编码器反馈角度,利用实时采集的数据计算传动误差,具体计算公式如下:

[0043][0044]

其中,θ

err

是传动误差,θm是电机端编码器反馈角度,θ1是末端编码器反馈角度,n是传动比。

[0045]

本发明的有益效果在于,提供一种礼帽型谐波减速器传动误差的建模方法和系统,通过忽略误差源间耦合性、着重于误差源解耦和分布理想化无关误差源的分析方法对礼帽型谐波减速器制造装配环节导致的传动误差的误差源进行分类建模以及综合建模,基于建模结果能够对传动误差进行补偿。

附图说明

[0046]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0047]

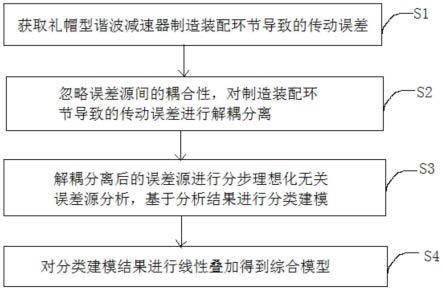

图1是本发明实施例1提供的礼帽型谐波减速器传动误差的建模方法流程图。

[0048]

图2是本发明实施例2提供的礼帽型谐波减速器传动误差的建模系统原理框图。

[0049]

其中,1-误差获取模块,2-误差解耦模块,3-分类建模模块,3.1-第一建模单元,3.2-第二建模单元,3.3-第三建模单元,3.4-第四建模单元,4-综合建模模块。

具体实施方式

[0050]

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通

技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0051]

实施例1:

[0052]

如图1所示,本发明实施例1提供一种礼帽型谐波减速器传动误差的建模方法,包括以下步骤:

[0053]

s1.获取礼帽型谐波减速器制造装配环节导致的传动误差;

[0054]

s2.忽略误差源间的耦合性,对制造装配环节导致的传动误差进行解耦分离;

[0055]

s3.解耦分离后的误差源进行分步理想化无关误差源分析,基于分析结果进行分类建模;

[0056]

解耦分离后的误差源包括柔轮加工误差、刚轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差。通过解耦分离对礼帽型谐波减速器制造装配环节导致的传动误差进行模型简化。

[0057]

所述柔轮加工误差包括柔轮周节累积误差和柔轮切向相邻齿轮综合误差,所述刚轮加工误差包括刚轮周节累积误差和刚轮切向相邻齿轮综合误差,所述刚轮柔轮装配误差包括柔轮处装配误差和刚轮处装配误差,所述波发生器处的制造装配误差包括固定不动的误差和随波发生器回转的误差。

[0058]

对上述解耦分离后的误差源进行分步理想化无关误差源分析,基于分析结果进行分类建模的具体步骤如下:

[0059]

屏蔽刚轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差对传动误差的影响,对柔轮加工误差进行分析,获取柔轮加工的公差信息或测量信息,应用几何学方法构建柔轮加工误差导致的传动误差的数学模型。

[0060]

屏蔽柔轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差对传动误差的影响,对刚轮加工误差进行分析,获取刚轮加工的公差信息或测量信息,应用几何学方法构建刚轮加工误差导致的传动误差的数学模型。

[0061]

屏蔽柔轮加工误差、刚轮加工误差、波发生器处的制造装配误差对传动误差的影响,对刚轮柔轮装配误差进行分析,构建刚轮柔轮装配误差导致的传动误差数学模型;

[0062]

屏蔽柔轮加工误差、刚轮加工误差、刚轮柔轮装配误差对传动误差的影响,对波发生器处的制造装配误差进行分析,构建波发生器部件导致的传动误差数学模型。

[0063]

上述步骤在对某一误差源进行分析时,理想化屏蔽其他误差源,进而对各误差源进行重点分析和建模,得到分类模型。

[0064]

s4.对分类建模结果进行线性叠加得到综合模型。

[0065]

实施例2:

[0066]

如图2所述,本实施例提供一种礼帽型谐波减速器传动误差的建模系统,包括误差获取模块1、误差解耦模块2、分类建模模块3、综合建模模块4;

[0067]

误差获取模块1,用于获取礼帽型谐波减速器制造装配环节导致的传动误差;

[0068]

误差解耦模块2,用于忽略误差源间的耦合性,对制造装配环节导致的传动误差进行解耦分离;

[0069]

所述误差解耦模块2解耦分离后的误差源包括柔轮加工误差、刚轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差;所述柔轮加工误差包括柔轮周节累积误差和

柔轮切向相邻齿轮综合误差,所述刚轮加工误差包括刚轮周节累积误差和刚轮切向相邻齿轮综合误差,所述刚轮柔轮装配误差包括柔轮处装配误差和刚轮处装配误差,所述波发生器处的制造装配误差包括固定不动的误差和随波发生器回转的误差。

[0070]

通过误差解耦模块2对礼帽型谐波减速器制造装配环节导致的传动误差进行模型简化。

[0071]

分类建模模块3,用于解耦分离后的误差源进行分步理想化无关误差源分析,基于分析结果进行分类建模;

[0072]

所述分类建模模块3包括第一建模单元3.1、第二建模单元3.2、第三建模单元3.3、第四建模单元3.4。

[0073]

第一建模单元3.1,用于屏蔽刚轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差对传动误差的影响,对柔轮加工误差进行分析,构建柔轮加工误差导致的传动误差的数学模型;

[0074]

第二建模单元3.2,用于屏蔽柔轮加工误差、刚轮柔轮装配误差、波发生器处的制造装配误差对传动误差的影响,对刚轮加工误差进行分析,构建刚轮加工误差导致的传动误差的数学模型;

[0075]

第三建模单元3.3,用于屏蔽柔轮加工误差、刚轮加工误差、波发生器处的制造装配误差对传动误差的影响,对刚轮柔轮装配误差进行分析,构建刚轮柔轮装配误差导致的传动误差数学模型;

[0076]

第四建模单元3.4,用于屏蔽柔轮加工误差、刚轮加工误差、刚轮柔轮装配误差对传动误差的影响,对波发生器处的制造装配误差进行分析,构建波发生器部件导致的传动误差数学模型。

[0077]

所述分类建模模块3在对某一误差源进行分析时,理想化屏蔽其他误差源,进而对各误差源进行重点分析和建模,得到分类模型。

[0078]

综合建模模块4,用于对分类建模结果进行线性叠加得到综合模型。

[0079]

通过礼帽型谐波减速器传动误差的测试系统验证上述礼帽型谐波减速器传动误差的建模方法和系统,验证建模结果是否准确,该测试系统包括:运动控制模块、礼帽型谐波减速器和实时数据采集模块;

[0080]

运动控制模块:下发运行指令控制礼帽型谐波减速器匀速运动;

[0081]

实时数据采集模块:当礼帽型谐波减速器末端旋转一周时,实时采集电机端编码器反馈角度和末端编码器反馈角度,利用实时采集的数据计算传动误差,具体计算公式如下:

[0082][0083]

其中,θ

err

是传动误差,θm是电机端编码器反馈角度,θ1是末端编码器反馈角度,n是传动比。

[0084]

该测试系统能够实时同步采集伺服系统的反馈位置以及礼帽型谐波减速器末端的反馈位置,对建模结果进行验证。

[0085]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明

并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1