一种基于modeFRONTIER联合仿真的空气悬架系统参数化试验设计平台和方法与流程

一种基于modefrontier联合仿真的空气悬架系统参数化试验设计平台和方法

技术领域:

本发明属于汽车系统动力学仿真技术领域,特别涉及一种基于modefrontier联合仿真的空气悬架系统参数化试验设计平台和方法。

背景技术:

在汽车行驶平顺性分析、操纵稳定性分析、疲劳分析和nvh分析领域,汽车系统动力学仿真技术作为汽车设计中不可或缺的一项技术,不仅能够降低产品开发的成本和缩短产品开发周期,而且也能为汽车结构的改进和优化设计提供参考。

3.在对车辆行驶平顺的影响因素研究时,悬架系统作为一个重要的影响因素,其相关参数的确定尤为重要。通过大量的实验设计分析可以找出悬架系统参数对车辆行驶平顺性的影响规律,以此为依据来对悬架系统参数进行优化设计。

4.目前,空气弹簧悬架参数化试验设计方法,大多数都是对除空气弹簧以外的其它参数进行参数化,或者用螺旋弹簧代替空气弹簧进行参数化,这些方法往往不能够得到 adams/car仿真所需要的理想空气弹簧特性曲线去提高车辆行驶平顺性。通过基于 modefrontier联合仿真可以直接修改adams/car仿真模型里空气弹簧的属性文件,得到较为理想的空气弹簧特性曲线,为后期空气悬架的选型和设计以及提高车辆平顺性提供了依据。

5.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

本发明的目的在于提供一种基于modefrontier的空气悬架系统参数化试验设计的联合仿真平台及方法,能够在对车辆行驶平顺的空气悬架系统参数影响分析时,自动将悬架系统的一些参数进行参数化,完成参数的修改和输入,并控制adams/car进行平顺性仿真得到仿真试验设计结果。能够极大地节约研发时间和成本,并且为后期空气悬架系统参数的优化提供依据,从而克服上述现有技术中的缺陷。

7.为实现上述目的,本发明提供了一种基于modefrontier联合仿真的空气悬架系统参数化试验设计平台,包括以下几部分:基于adams/car的整车/零部件系统动力学仿真模块:在adams/car中建立整车/零部件刚体系统模型,分别建立前后悬架子系统、转向子系统、车身子系统、驱动传动子系统、制动子系统和轮胎子系统,设置并匹配相应的通讯器完成各子系统间信息的交互,最终将各个子系统装配在一起构成整车的动力学仿真模型;基于matlab的完成空气悬架系统参数定义模块和仿真输出结果的数据处理模块:包括后悬架减震器参数、后悬架缓冲块参数、空气弹簧参数、导向臂参数和空气弹簧的安装硬点的参数定义模块,以及在不同速度下的脉冲输入工况仿真输出结果数据处理模块;

基于modefrontier的悬架系统参数化试验设计的联合仿真平台:利用modefrontier 定义输入变量和输出变量,设置相应约束和实验设计方法,通过编写的命令文件和批处理文件与adams/car进行联合仿真;其中,matlab模块是通过接口接入到modefrontier中的,而基于adams/car的整车多体动力学仿真模块是通过在modefrontier内部利用仿真命令文件进行调用的,空气弹簧悬架系统参数的参数化和修改是在modefrontier平台内完成的。

8.一种利用基于modefrontier联合仿真的空气悬架系统参数化试验设计平台实现空气悬架系统参数化的实验设计方法,包括以下步骤:步骤(1):整车/零部件系统多体动力学建模及仿真分析;步骤(2):编写命令文件和批处理文件:控制adams/car进行仿真和提取仿真结果文件;步骤(3):空气悬架系统参数化和平顺性仿真结果数据处理:利用matlab对空气悬架系统参数进行输入变量参数化处理,并对提取后的车辆平顺性仿真结果进行数据处理;步骤(4):空气悬架系统参数化联合仿真建模:在modefrontier中分别定义输入变量和输出变量,并设置相应的约束;分别导入在adams/car里与输入变量有关参数的属性文件、仿真命令文件和批处理文件;选择合适的实验设计方法,连接与matlab相应接口以及各个参数间相对应的节点。

9.优选地,上述技术方案中,步骤(1)具体为:在catia中测得后空气弹簧悬架的硬点坐标,根据测得的硬点坐标在adams/car中建立关键硬点,并建立相关部件,确定各个部件间的运动关系设置合适的约束;其中空气弹簧可以先利用螺旋弹簧的建模方式建立,之后在装配的时候将螺旋弹簧替换为空气弹簧,导向臂和横向稳定杆采用多段梁的建模方式建立;最后将各个子系统进行装配组成整车的多体动力学仿真模型。

10.优选地,上述技术方案中,步骤(2)具体为:利用记事本编写格式为*.cmd仿真命令文件和*.bat批处理文件;通过仿真命令文件打开仿真模型,进行相应工况的仿真并生成相应的仿真结果文件;通过批处理文件多次启动仿真命令文件并将修改后的属性文件覆盖修改前的文件,并删除结果文件中不需要的其它文件,释放内存。

11.优选地,上述技术方案中,仿真命令文件的编写可以参照adams/car在进行仿真和导出仿真结果时,后台自动生成的命令,其中在adams/car中可以通过快捷键f3调出后台命令;批处理文件的编写可以参考批处理文件的编写方法,主要包括文件覆盖、打开仿真命令文件和删除非必要结果文件三部分。

12.优选地,上述技术方案中,步骤(3)具体为:在matlab中编写*.m文件,将后悬架减震器、后悬架缓冲块空气弹簧、导向臂和空气弹簧的安装硬点进行参数化处理;将仿真输出结果文件提取到matlab中,进行数据处理生成相应结果曲线,并根据平顺性评价标准得到目标结果。

13.优选地,上述技术方案中,参数化处理通过参数定义模块分别定义后悬架减震器的刚度系数、缓冲块的刚度系数、缓冲块的长度系数、空气弹簧的刚度差值系数、导向臂横截面高度和空气弹簧的安装硬点参数并通过modefrontier修改并覆盖相对应的属性文件完成参数修改。matlab数据处理主要包括运行adams/car程序命令、读取数据文件命令、导入数据命令和对应工况数据处理命令。

14.优选地,上述技术方案中,步骤(4)具体为:基于modefrontier平台,联合 adams/car和matlab搭建联合仿真模型,进行试验设计,并对实验结果进行灵敏度分析。

15.优选地,上述技术方案中,联合仿真模型的输入变量和输出变量通过在modefrontier中利用输入节点和输出节点定义同时设置相关约束,并且属性文件的修改和试验方法的选取也在modefrontier中完成;后悬架系统具体参数的参数化以及仿真结果的处理在matlab中实现,动力学仿真过程在adams/car中后台进行;matlab模块通过对应节点与接入到modefrontier平台中。

16.优选地,上述技术方案中,实验设计通过接入的逻辑节点并选择合适的试验设计方法完成试验的开始和结束。

17.优选地,上述技术方案中,灵敏度分析通过modefrontier平台中的后处理模块分析找出对平顺性影响较大的悬架系统参数。

18.与现有技术相比,本发明具有如下有益效果:如上所述,本发明的基于modefrontier联合仿真的空气悬架系统参数化试验设计平台和方法,具有以下有益效果:在本发明,通过adams/car多体动力学软件建立整车的多体动力学仿真模型进行仿真和导出仿真结果文件,并通过modefrontier定义输入变量、输出变量和悬架系统参数的修改,利用matlab完成参数化和结果文件的数据处理以及启动 *.bat批处理文件调用adams/car运行仿真,联合仿真一旦开始,整个联合仿真过程中不需要人为的干涉,可以自动进行试验设计,输出试验设计的结果,大大节约了开发时间和开发成本;同时,通过将空气弹簧的特性曲线进行参数化设计,可以得到装有空气弹簧悬架车辆在平顺性较好情况下的理想空气弹簧特性曲线,为后期空气弹簧的设计提供参考。

附图说明:

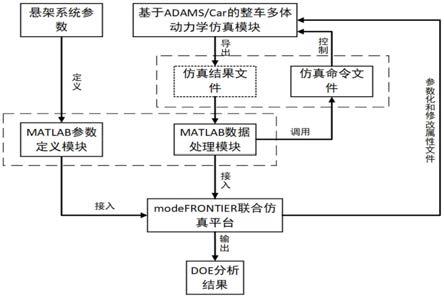

图1为本发明方法的流程图;图2为本发明实施例搭建的基于平顺性仿真的空气悬架系统参数化试验设计平台;图3为本发明实施例根据试验设计结果完成悬架系统参数灵敏度分析图。

具体实施方式:

下面结合附图及具体实施方式进一步说明本发明,本实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操纵过程,但本发明的保护范围不限于下述的实施例,其余利用本方法而实现的试验设计都在本发明的保护范围之内。

21.本发明公开了一种基于modefrontier联合仿真的空气悬架系统参数化试验设计平台和方法实施例的框图,如图1所示,包括:基于adams/car的整车多体动力学仿真模块、 matlab参数定义和数据处理模块、modefrontier联合仿真平台。其中,matlab模块是通过接口接入到modefrontier中的,而基于adams/car的整车多体动力学仿真模块是通过在modefrontier内部利用仿真命令文件进行调用的,空气弹簧悬架系统参数的参数化和修改是在modefrontier平台内完成的。

22.本实施例中基于modefrontier联合仿真的空气悬架系统参数化试验设计平台和方法按如下步骤进行:

a)整车/零部件系统多体动力学建模及仿真分析,具体方式为:在catia中利用后空气悬架的数模测量出其关键硬点坐标;在adams/car中测得的硬点坐标建立相关硬点,通过硬点建立关键部件,如导向臂、横向稳定杆、推力杆和空气弹簧等部件;其中导向臂和横向稳定杆可以通过多段梁的方式进行建模,空气弹簧在建模的时候可以先用螺旋弹簧的建模方法进行建模,之后在装配的时候只需要将螺旋弹簧替换为空气弹簧即可,各部件通过约束进行连接构成子系统,最后将各个子系统(前后悬架子系统、转向子系统、驱动传动子系统、制动子系统、轮胎子系统)装配在一起构成整车的动力学仿真模型;进一步利用驱动仿真控制文件和路面文件进行整车的平顺性仿真,导出在不同速度下仿真模型后轴处的垂向加速度变化值。

23.b)编写仿真命令文件和批处理文件,具体方式为:利用记事本编写仿真命令文件和批处理文件,仿真命令文件包括打开仿真模型命令、进行不同速度下脉冲输入工况仿真命令、导出需要的仿真结果数据命令三个部分,编写完成后保存格式为*.cmd文件;批处理文件包括属性文件覆盖命令、打开仿真命令文件命令、删除非必要仿真结果文件命令三个部分,编写完成后保存格式为*.cmd文件。

24.c)空气悬架系统参数化,具体方式为:确定后悬架参数化的输入变量和联合仿真输出变量如表1和表2所示;表1后悬架参数化的输入变量

变量名称初值范围步长rs_damper/后悬架减震器1(0.5,1.5)0.1rs_bumpstop_stiff/后悬架缓冲块刚度1(0.5,1.5)0.1rs_bumpstop_length/后悬架缓冲块长度1(0.7,1.4)0.1airspring_c/空气弹簧刚度差值系数1(0.5,1.5)0.1leadingarm_height/导向臂横截面高度20mm(15mm,25mm)0.1mmairspring_hardpoint/空气弹簧安装硬点位置127.5mm(-15mm,270mm)3mm

25.表2联合仿真输出变量输出变量变量名称v10_ra_acc后轴垂向最大加速度值(v=10km/h)v20_ra_acc后轴垂向最大加速度值(v=20km/h)v30_ra_acc后轴垂向最大加速度值(v=30km/h)v40_ra_acc后轴垂向最大加速度值(v=40km/h)v50_ra_acc后轴垂向最大加速度值(v=50km/h)v60_ra_acc后轴垂向最大加速度值(v=60km/h)

26.其中后减震器的参数化方式为:将减震器的属性文件中用于拟合特性曲线的几个关键值乘上一个系数,间接改变减震器的阻尼特性构成新的特性曲线,然后用新的属性文件去代替原来的属性文件完成参数的修改;缓冲块、空气弹簧、导向臂和空气弹簧的硬点安装位置的参数化方式类似于减震器的参数化方式,都是通过修改属性文件后替换原来的属性文件完成参数的修改;而空气弹簧的特性曲线较为特殊,为得到理想的特性曲线,这里需要定义一个参数为:空气弹簧刚度差值系数c;在adams/car的空气弹簧特性曲线中,用对应曲线中的所有y值(除了x=0时的y值)分别减去相对应的z值后统一乘以一个系数,这个系

数被定义c;d)平顺性仿真结果数据处理,具体方式为:在matlab数据处理模块中导入平顺性仿真的结果文件,然后对结果文件进行数据处理得到不同车速下后轴的垂向最大加速度值,最后将这些值返回给modefrontier输出仿真试验设计的目标值;e)基于modefrontier平台联合adams/car和matlab搭建联合仿真模型,具体方式为:在modefrontier中设置输入和输出变量节点,并添加matlab接口导入matlab 参数定义和数据处理模块,将仿真命令文件和批处理文件通过相关节点导入到 modefrontier中,导入相关属性文件并修改需要参数化的悬架参数,添加逻辑开始和结束节点并选择试验设计方法,连接各个节点完成基于平顺性仿真的空气悬架系统参数化试验设计平台如图2所示;f)基于平顺性的联合仿真试验设计结果悬架系统参数灵敏度分析,具体方式为:在仿真试验设计完成后,利用modefrontier的后处理模块做出输入变量和输出变量的相关系数矩阵图;相关系数的绝对值小于0.3时认为两个变量间没有相关性,绝对值在0.3-0.8之间时认为两个变量间有相关性,绝对值大于0.8时认为两个变量间有较强的相关性,正值表示正相关,负值表示负相关;图3为基于平顺性的悬架系统参数灵敏度分析图,根据灵敏度分析结果可以看出,空气弹簧的刚度对不同车速下的脉冲平顺性影响很大,减小空气弹簧的刚度可以减小后轴垂向的最大加速度,提高目标车辆的平顺性;另外,输出变量之间也具有较强的相关性,后期可以减少输出变量进行实验设计。

27.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1