一种推进剂立贮及翻转性能评估方法与流程

1.本发明涉及固体推进剂技术领域,具体涉及一种推进剂立贮及翻转性能评 估方法。

背景技术:

2.近年来,随着固体火箭发动机贮存技术逐步发展,用户对发动机长期贮 存中的翻转间隔要求更加严格;同时随着固体火箭发动机燃烧室制造工艺水 平的增加,针对新型发动机的药柱性能评估需求也不断增多。因此,为了适 应用户需求,配合新工艺新技术的发展,提高固体火箭发动机寿命及工作可 靠性、改善发动机药柱对于长期贮存的适应能力,需要研究贮存及翻转条件 下固体火箭发动机燃烧室的力学响应。

3.固体火箭发动机在立贮及翻转过程中面临多种形式的载荷作用。这些载 荷在固体火箭发动机装药内部产生应力,导致其物理化学性能和弹道性能发 生变化,进而影响固体火箭发动机的可靠性,甚至引起固体火箭发动机在贮 存、运输和使用过程中的破坏。综合现有文献报道,目前针对推进剂立贮及 翻转性能的研究仅限于单个工况或特定贮存方案的研究,未见针对固体发动 机推进剂药柱在立贮及翻转状态下力学响应的系统研究。因此,需要全面准 确地分析推进剂药柱在立贮及翻转过程中的应力应变和破坏规律,结合数值 模拟仿真和试验来评估推进剂药柱的安全性能,为药柱贮存及翻转方式的确 定提供理论依据。

技术实现要素:

4.有鉴于此,本发明提供了一种推进剂立贮及翻转性能评估方法,能够评估 推进剂药柱的安全性能,为药柱贮存及翻转方式的确定提供理论依据,且明确 推进剂药柱燃烧室结构参数的改进方向,进而提高满足工程要求的推进剂药柱 研发效率,解决推进剂贮存领域相关工程问题。

5.本发明采用的技术方案如下:

6.一种推进剂立贮及翻转性能评估方法,所述评估方法包括以下步骤:

7.步骤一,对推进剂药柱初始方案进行单向拉伸试验和常规温度试验;所述 初始方案包括待评估的推进剂材料和药柱燃烧室结构,所述燃烧室结构包括药 柱几何型面、装药长度、药柱长径比和药柱数;

8.步骤二,通过步骤一所述的单向拉伸试验得到待评估推进剂的应力应变曲 线,通过应力应变曲线获得待评估的推进剂松弛模量主曲线及时间-温度平移因 子,从而得到推进剂药柱的许用应变;通过步骤一所述的常规温度试验获得待 评估推进剂的固化降温试验数据,建立基于热应变的失效判据,得到药柱的固 化降温安全系数;

9.步骤三,根据步骤二获得的松弛模量主曲线获得影响推进剂力学性能的关 键参数,从而建立描述待评估推进剂力学性能的黏弹性本构方程;所述关键参 数为推进剂本构方程各阶系数;

10.步骤四,根据步骤一中所述推进剂药柱燃烧室结构作为数值仿真的输入条 件,基于步骤三建立的黏弹性本构方程进行数值仿真计算,结合数值仿真计算 结果和步骤二建立的失效判据评估出待评估推进剂蠕变及拉伸响应特性;

11.步骤五,对影响推进剂力学性能的关键参数进行反演识别得到其最优值, 从而改进黏弹性本构方程,使其更加符合试验结果;

12.步骤六,按照步骤五更新的黏弹性本构方程进行数值仿真计算,结合数值 模拟结果和失效判据评估推进剂立贮及翻转性能;

13.步骤七,根据步骤六所得评估结果,获得当前药柱结构下推进剂立贮的极 限及最佳翻转时间,并由此计算得到相关安全系数;

14.步骤八,在步骤一所述初始方案基础上调整药柱燃烧室结构参数,重复步 骤二到步骤七,得到不同参数下立贮时间范围,明确药柱燃烧室结构的改进方 向。

15.进一步地,所述步骤三获得影响推进剂力学性能的关键参数的方法为:

16.根据步骤二所得的松弛模量主曲线及时间-温度平移因子,截取不同时间

‑ꢀ

温度平移因子下的松弛模量数据点,对数据进行归一化及无量纲化处理后,利 用最小二乘法依下式拟合得到本构方程各阶系数gi;

[0017][0018]

式中,gr(t)为无量纲松弛模量,τi为松弛时间,n为方程阶数上限,t为立 贮时间。

[0019]

进一步地,所述步骤五实现方法具体为:

[0020]

由步骤四所得响应结果进行仿真,提取单向拉伸试验模型所有节点支反力 求和,经过处理后得到应力应变曲线并与拉伸试验数据进行对比,得到新的一 组关键参数gi;以此类推得到与试验结果相吻合的最优值。

[0021]

进一步地,所述步骤七获得推进剂立贮的极限及最佳翻转时间的方法为:

[0022]

步骤7.1,根据步骤六所得评估结果进行数值模拟,得到药柱的固化降温残 留应变、立贮轴向位移-时间关系曲线和不同立贮时间下的应力分布云图;

[0023]

步骤7.2,将步骤7.1所得数据代入基于主应变的失效判据方程,得到药柱 的应力应变,并结合步骤二得到的失效判据得到药柱总体的安全系数,从而得 到能够消除推进剂固化降温应变的最佳立贮时间和不同安全系数要求下的最长 立贮时间;并计算翻转后的最佳立贮时间和最长立贮时间;

[0024]

步骤7.3,根据步骤7.2所得结果得出推进剂药柱对应不同安全系数的立贮 翻转时间范围;

[0025]

步骤7.4,根据步骤7.3所得立贮翻转时间范围,拟合得到下式的应变时间 系数c1、幂率时间系数c2;根据该式预测药柱安全系数f随初次立贮时间的变 化规律;

[0026][0027]

式中,f为药柱总体安全系数;f

δt

为固化降温安全系数;[ε]为许用应变; α为药柱贮存系数,当重力方向由药柱前端指向药柱后端时α=0,当重力方向 由药柱后端指向药柱前端时α=1;ε0为药柱固化降温残留应变;

[0028]

步骤7.5,在确定某一安全系数需求的情况下,以燃烧室药柱固化降温完成 时刻

为起始时间,重复步骤六确定推进剂药柱立贮时间间隔;

[0029]

步骤7.6,根据步骤7.5所得数据,拟合得到下式的应变参数εk;根据该 式得到药柱在给定安全系数f的情况下立贮翻转时间间隔;

[0030][0031]

式中,f为给定的药柱安全系数;h为药柱已经历的翻转次数,1≤h≤6。

[0032]

进一步地,所述步骤八具体实现方法为:

[0033]

步骤8.1,将影响推进剂药柱立贮性能的三个参数装药长度、长径比、和药 柱数作为变量,用数值方法模拟药柱初次翻转且立贮相同时间后的力学响应, 通过步骤三、步骤五得到的本构方程和失效判据,得到不同条件下推进剂药柱 立贮时间和安全系数;

[0034]

步骤8.2,结合药柱燃烧室结构设计需求,固定某个或某两个变量,统计步 骤8.1数据,得到各个参数满足立贮及翻转需求的范围;

[0035]

步骤8.3,在确定某一立贮时间的情况下,根据步骤8.2所得结果得到满足 要求的变量参数对照表,明确药柱燃烧室结构的改进方向;

[0036]

步骤8.4,根据步骤8.3的变量参数对照表,得到安全系数与以上参数之间 的变化规律。

[0037]

有益效果:

[0038]

本发明能够分析推进剂药柱在立贮及翻转过程中的应力应变和破坏规律, 结合数值模拟仿真和试验来评估推进剂立贮及翻转性能,根据评估结果明确推 进剂立贮及翻转方式,明确推进剂装药结构参数的改进方向,进而提高满足工 程要求的推进剂药柱研发效率,解决推进剂贮存领域相关工程问题。

附图说明

[0039]

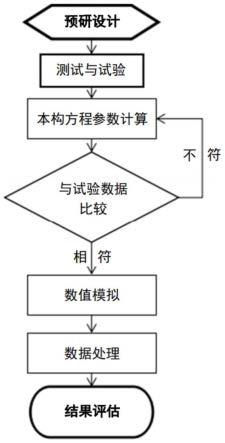

图1为本发明方法的流程图。

[0040]

图2为依据黏弹性本构方程建立的材料模型应力应变曲线与试验对比图。

[0041]

图3为药柱立贮半年后的轴向位移-时间曲线。

[0042]

图4为沿含翼槽内孔的mises应变分布曲线。

具体实施方式

[0043]

下面结合附图并举实施例,对本发明进行详细描述。

[0044]

本发明提供了一种推进剂立贮及翻转性能评估方法,如图1所示,具体实 现步骤如下:

[0045]

步骤一,对某htpb推进剂药柱初始方案进行单向拉伸试验和常规温度试验; 所述初始方案包括待评估的推进剂材料和药柱燃烧室结构,所述燃烧室结构包 括药柱几何型面、装药长度、药柱长径比和药柱数;

[0046]

步骤二,通过步骤一所述的单向拉伸试验得到待评估推进剂的应力应变曲 线,通过应力应变曲线获得待评估的推进剂松弛模量主曲线及时间-温度平移因 子,从而得到推进剂药柱的许用应变;通过步骤一所述的常规温度试验获得待 评估推进剂的固化降温试

验数据,建立基于热应变的失效判据,得到药柱的固 化降温安全系数;本实施例中,根据试验所得药柱许用应变为20%,药柱的固化 降温安全系数为4.84。

[0047]

步骤三,根据步骤二获得的松弛模量主曲线获得,从而建立描述待评估推 进剂力学性能的黏弹性本构方程;所述关键参数为推进剂本构方程各阶系数gi;

[0048]

根据步骤二所得的松弛模量主曲线及时间-温度平移因子,截取不同时间

‑ꢀ

温度平移因子下的松弛模量数据点,对数据进行归一化及无量纲化处理后,利 用最小二乘法依式(1)拟合得到本构方程各阶系数gi即影响推进剂力学性能的 关键参数;

[0049][0050]

式中,gr(t)为无量纲松弛模量,τi为松弛时间,n为方程阶数上限,t为立 贮时间。其取值如表1所示,图2为依据黏弹性本构方程建立的材料模型应力 应变曲线与试验对比图。

[0051]

表1本构方程参数

[0052][0053][0054]

步骤四,根据步骤一中所述推进剂药柱燃烧室结构作为数值仿真的输入条 件,基于步骤三建立的黏弹性本构方程进行数值仿真计算,结合数值仿真计算 结果和步骤二建立的失效判据评估出待评估推进剂蠕变及拉伸响应特性。

[0055]

步骤五,对影响推进剂力学性能的关键参数进行反演识别得到其最优值, 从而改进黏弹性本构方程,使其更加符合试验结果。具体为:

[0056]

由步骤四所得响应结果进行仿真,提取单向拉伸试验模型所有节点支反力 求和,经过处理后得到应力应变曲线并与拉伸试验数据进行对比,得到新的一 组关键参数gi;以此类推得到与试验结果相吻合的最优值。表2为修正后本构 方程参数。

[0057]

表2修正后本构方程参数

[0058]

igiτi10.38630.00120.29050.0130.12340.140.0914150.04161060.021310070.0121000

[0059]

步骤六,按照步骤五更新的黏弹性本构方程进行数值仿真计算,结合数值 模拟结

果和失效判据评估推进剂立贮及翻转性能。

[0060]

步骤七,根据步骤六所得评估结果,获得当前药柱结构下推进剂立贮的极 限及最佳翻转时间,并由此计算得到相关安全系数。方法为:

[0061]

步骤7.1,根据步骤六所得评估结果进行数值模拟,得到药柱的固化降温残 留应变、立贮轴向位移-时间关系曲线和不同立贮时间下的应力分布云图;图3 为药柱立贮半年后的轴向位移-时间曲线;

[0062]

步骤7.2,将步骤7.1所得数据代入基于主应变的失效判据方程式(2),得 到药柱的mises应力应变ε,并结合步骤二得到的失效判据得到药柱总体的安 全系数f,从而得到能够消除推进剂固化降温应变的最佳立贮时间t

00

和不同安 全系数要求下的最长立贮时间t

0i

;并计算翻转后的最佳立贮时间t

j0

和最长立贮 时间t

ji

;

[0063][0064]

式中,ε

eq

为von-mises等效应变,ε1为第一主应变,ε2为第二主应变,ε3为 第三主应变。图4为沿含翼槽内孔的mises应变分布曲线。

[0065]

步骤7.3,根据步骤7.2所得结果填入表3,得出推进剂药柱对应不同安全 系数的立贮翻转时间范围;根据该范围确定推进剂力学相关的立贮需求,降低 推进剂长期贮存成本,提高推进剂药柱长期贮存可靠性,解决药柱立贮领域相 关工程问题。

[0066]

表3初次立贮安全系数与立贮时间关系对照表

[0067]

立贮安全系数fc立贮时间t(day)/16714.7973654.7537302.7841095

……

[0068]

步骤7.4,根据步骤7.3所得立贮翻转时间范围,拟合得到式(3)的应变 时间系数c1、幂率时间系数c2;根据该式预测药柱安全系数f随初次立贮时间 的变化规律,为药柱初次立贮时间的确定提供指导;

[0069][0070]

式中,f为药柱总体安全系数;f

δt

为固化降温安全系数;[ε]为许用应变; α为药柱贮存系数,当重力方向由药柱前端指向药柱后端时α=0,当重力方向 由药柱后端指向药柱前端时α=1;ε0为药柱固化降温残留应变;

[0071]

在本实施例中,f

δt

=4.84;[ε]=0.2;ε0=0.01385,根据拟合得到公式如 下:

[0072][0073]

式中,f为药柱总体安全系数;α为药柱贮存系数,当重力方向由药柱前端 指向药柱后端时α=0,当重力方向由药柱后端指向药柱前端时α=1。

[0074]

步骤7.5,在确定某一安全系数需求的情况下,以燃烧室药柱固化降温完成 时刻

为起始时间,重复步骤六确定推进剂药柱立贮时间间隔;并将结果填入表4; 根据该表可以确定推进剂药柱在对应安全系数需求下的贮存方式,指导推进剂 药柱在实际情况下的贮存安排。

[0075]

表4定安全系数立贮翻转时间间隔表

[0076][0077]

步骤7.6,根据步骤7.5所得数据,拟合得到式(4)的应变参数εk;根据 该式得到药柱在给定安全系数f的情况下立贮翻转时间间隔;

[0078][0079]

式中,f为给定的药柱安全系数;h为药柱已经历的翻转次数。该式适用于 翻转次数在1次以上6次以下的药柱立贮情形。

[0080]

在本实施例中,f=4;[ε]=0.2;ε0=0.01385,c1=0.0000616;c2=1.033; 根据拟合得到公式如下:

[0081][0082]

式中,h为药柱已经历的翻转次数;该式适用于翻转次数在1次以上6次以 下的药柱立贮情形,即1≤h≤6。

[0083]

步骤八,在步骤一所述初始方案基础上调整药柱燃烧室结构参数,重复步 骤二到步骤七,得到不同参数下立贮时间范围,明确药柱燃烧室结构的改进方 向,进而提高满足立贮需求的推进剂装药结构研发效率。具体实现方法为:

[0084]

步骤8.1,将影响推进剂药柱立贮性能的三个参数装药长度l、长径比(l/d)、 和药柱数m作为变量,为了消除不同装药结构固化降温应力影响,用数值方法 模拟药柱初次翻转且立贮相同时间后的力学响应,通过步骤三、步骤五得到的 本构方程和失效判据,得到不同条件下推进剂药柱立贮时间和安全系数;

[0085]

步骤8.2,结合药柱燃烧室结构设计需求,固定某个或某两个变量,统计步 骤8.1数据,得到各个参数满足立贮及翻转需求的范围;

[0086]

步骤8.3,在确定某一立贮时间的情况下,根据步骤8.2所得结果填入表5、 表6、表7,得到满足要求的变量参数对照表,根据该表明确药柱燃烧室结构的 改进方向,进而提高满足立贮需求的推进剂装药结构研发效率。

[0087]

表5定立贮时间推进剂安全系数对照表(定l=2500mm、l/d=1)

[0088][0089]

表6定立贮时间推进剂安全系数对照表(定m=3.8、l/d=1)

[0090][0091]

表7定立贮时间推进剂安全系数对照表(定l=2500mm、m=3.8)

[0092][0093][0094]

步骤8.4,根据步骤8.3表格数据,拟合得到药柱安全系数与药柱装药长度 l、长径比l/d、药柱数m之间关系如式(5)所示;

[0095][0096]

该式能够近似描述装药长度在3米以下、长径比处于1~3之间、m数处于 3~8之间的典型装药结构固体火箭发动机立贮1年时安全系数与其结构参数的 对应关系。

[0097]

通过上述步骤一到步骤八,能够实现对给定某htpb推进剂进行立贮与翻转 性能评估,得出适用于该推进剂药柱及装药结构的立贮及翻转方式。同时,通 过表4-5能够确定该药柱合适的翻转间隔、通过表6-7能够获得提高推进剂立 贮性能的参数改进方向。

[0098]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保 护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等, 均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1