一种砂岩储层压实成岩过程物性演化的数值模拟方法

1.本发明涉及油气储层技术领域,具体涉及一种砂岩储层压实成岩过程物性演化的数值模拟方法。

背景技术:

2.砂岩作为重要的油气储层,由松散碎屑颗粒经物理及化学成岩作用形成,储层物性(孔隙度及渗透率)伴随成岩过程同步演化。物理压实作用作为重要的成岩作用,其作用过程中储层物性演化的准确还原仍是油气储层研究的难点。

3.目前,压实过程储层物性演化还原方法主要包括三种:第一种方法为基于铸体薄片信息统计的反演回剥法,该方法仅能开展二维面孔率的计算,获取信息有限,并且其获得的二维面孔率如何转化为三维孔隙度还未得到有效地解决;第二种方法为物理模拟法,该方法主要依赖实验设备,模拟周期长,难以应对多种条件下大批量的模拟任务;第三种方法为传统数值模拟方法,该方法主要基于经验公式,结果准确度较低。因此,亟需提出一种砂岩储层压实成岩过程物性演化的数值模拟方法,准确模拟砂岩颗粒压实过程中孔隙度及渗透率的演化特征。

技术实现要素:

4.本发明旨在解决现有技术的不足,提出了一种砂岩储层压实成岩过程物性演化的数值模拟方法,基于石英砂颗粒的真实形态对砂岩储层压实成岩过程进行数值模拟研究,利用离散元的数值模拟方法还原了砂岩储层压实成岩过程,准确获取了砂岩储层压实成岩过程中孔隙度及渗透率的演化特征。

5.本发明采用以下的技术方案:

6.一种砂岩储层压实成岩过程物性演化的数值模拟方法,具体包括以下步骤:

7.步骤1,对天然单晶石英砂颗粒进行ct扫描,得到石英砂颗粒的ct扫描切片图像;

8.步骤2,将石英砂颗粒的ct扫描切片图像导入avizo软件中进行可视化处理,生成真实石英砂颗粒的三维形态,并将真实石英砂颗粒的三维形态信息保存为stl文件;

9.步骤3,将保存有真实石英砂颗粒三维形态信息的stl文件导入至离散元数值模拟软件pfc3d6.0中,利用离散元数值模拟软件pfc3d6.0构建用于模拟压实成岩过程的砂岩压实模型,砂岩压实模型包括虚拟压实容器、压实试样和加载板;

10.步骤4,利用砂岩压实模型模拟砂岩储层压实过程,获取不同垂向应力条件下压实试样的三维模型,并根据压实过程中压实试样所受垂向应力与孔隙度之间的关系,建立压实试样的孔隙度演化曲线;

11.步骤5,将步骤4中获取的压实试样三维模型从离散元数值模拟软件pfc3d6.0中导出至avizo软件中进行渗流模拟,并根据压实试样在不同垂向应力条件下的渗透率,建立压实过程中压实试样的渗透率演化曲线。

12.优选地,所述天然单晶石英砂颗粒的粒径为2mm。

13.优选地,所述步骤3,具体包括以下步骤:

14.步骤3.1,利用离散元数值模拟软件pfc3d6.0构建虚拟压实容器,虚拟压实容器为顶部敞口的长方体结构;

15.步骤3.2,将保存有真实石英砂颗粒三维形态信息的stl文件导入至离散元数值模拟软件pfc3d6.0中,生成rblock刚性块体模板;

16.步骤3.3,利用离散元数值模拟软件pfc3d6.0设置虚拟石英砂颗粒之间的接触模型和细观力学参数,设置虚拟压实容器中充填虚拟石英砂颗粒的粒径、密度和重力加速度,基于rblock刚性块体模板在虚拟压实容器中生成虚拟石英砂颗粒并使虚拟石英砂颗粒在重力作用下自然堆积,生成初始试样;

17.步骤3.4,删除初始试样顶部的虚拟石英砂颗粒并将剩余部分作为压实试样,在压实试样顶部构建加载板,加载板的面积与压实试样顶面面积相同,得到砂岩压实模型。

18.优选地,所述步骤3.3中,接触模型设置为线性接触模型,细观力学参数包括弹性模量、法向与切向模量比、阻尼系数、虚拟石英砂颗粒之间的摩擦系数以及虚拟石英砂颗粒与虚拟压实容器之间的摩擦系数。

19.优选地,所述步骤4,具体包括以下步骤:

20.步骤4.1,利用离散元数值模拟软件pfc3d6.0中的fish语言编写虚拟石英砂颗粒总体积计算函数和模型保存函数;

21.步骤4.2,设置加载板的移动速度,获取压实试样的初始高度,控制加载板向下移动挤压压实试样模拟砂岩储层压实成岩过程,压实过程中加载板与压实试样在垂向上所受应力大小相等,利用离散元数值模拟软件pfc3d6.0实时获取加载板所受的垂向压力和位移量,结合加载板的面积、压实试样的初始高度以及虚拟石英砂颗粒总体积,实时计算压实试样所受的垂向应力和孔隙度,压实过程中压实试样所受的垂向应力每增加10mpa,利用模型保存函数对压实试样三维模型进行存储;

22.压实试样的垂向应力计算公式为:

[0023][0024]

式中,p表示压实试样的垂向应力,fz表示加载板所受的垂向压力,s表示加载板的面积;

[0025]

压实试样的孔隙度计算公式为:

[0026][0027]

式中,φ表示压实试样的孔隙度,单位为%;h表示压实试样的初始高度;δh表示加载板的位移量;v

grain

表示压实试样中虚拟石英砂颗粒的总体积;

[0028]

步骤4.3,当压实试样所受的垂向应力达到100mpa时,控制加载板停止移动,根据压实过程中压实试样受不同垂向应力时所对应的孔隙度,建立压实过程中压实试样所受垂向应力与孔隙度之间的关系,绘制压实试样的孔隙度演化曲线。

[0029]

优选地,所述步骤5,具体包括以下步骤:

[0030]

步骤5.1,将离散元数值模拟软件pfc3d6.0模型保存函数存储压实试样三维模型导出为stl文件后,再将stl文件导入至avizo软件中;

[0031]

步骤5.2,利用avizo软件对各压实试样图像进行处理,针对各压实试样三维模型按照每1mm3划分为100万个体素点重新构建压实试样的形态,再将重构的压实试样各面均切除0.1mm的厚度;

[0032]

步骤5.3,利用avizo软件中的绝对渗透率模拟模块对重构后的各压实试样进行渗流模拟,获取各压实试样的渗透率,得到压实试样在不同垂向应力条件下的渗透率,建立压实过程中压实试样的渗透率演化曲线。

[0033]

优选地,所述步骤5.3中,在绝对渗透率模拟模块中设置渗流模拟过程中液体从压实试样的顶面向底面渗流,渗流过程中入口流体压力设置为130000pa、出口流体压力设置为10000pa、流体粘度设置为0.001pa

·

s。

[0034]

本发明具有如下有益效果:

[0035]

本发明根据石英砂颗粒的真实形态构建虚拟石英砂颗粒,利用离散元的数值模拟方法对砂岩储层的压实成岩过程进行数值模拟,获取砂岩储层压实成岩过程中孔隙度及渗透率的演化规律;本发明方法适用于对散体材料进行力学实验模拟,模拟结果准确且模拟时长较短,有利于针对不同颗粒形态及粒径配比的砂岩储层进行压实模拟实验,且本发明方法在压实模拟过程和渗流模拟过程中均不需要依赖实验设备,大幅度节约了时间成本和经济成本,具有广阔的应用前景。

附图说明

[0036]

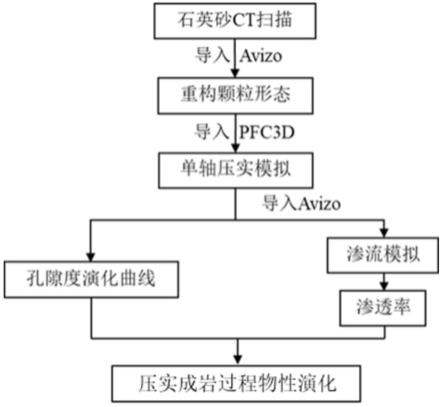

图1为一种砂岩储层压实成岩过程物性演化数值模拟方法的流程图。

[0037]

图2为虚拟石英砂颗粒的粒径分布示意图。

[0038]

图3为压实试样的孔隙度演化曲线。

[0039]

图4为压实试样的渗透率演化曲线。

具体实施方式

[0040]

下面结合附图和实际砂岩储层压实成岩过程物理演化数值模拟过程为例,详细说明本发明提出的一种砂岩储层压实成岩过程物性演化的数值模拟方法,如图1所示,具体包括以下步骤:

[0041]

步骤1,选取粒径为2mm的天然单晶石英砂颗粒,利用ct扫描仪对天然单晶石英砂颗粒进行ct扫描,得到天然单晶石英砂颗粒的ct扫描切片图像。

[0042]

步骤2,将天然单晶石英砂颗粒的ct扫描切片图像导入avizo软件中进行可视化处理,通过生成天然单晶石英砂颗粒表面构建真实石英砂颗粒的三维形态,生成存储有真实石英砂颗粒三维形态信息的surf文件,将surf文件转换为stl文件,同时为了便于将stl文件导入离散元数值模拟软件pfc3d6.0中,利用文本编辑器删除stl文件首行中的标点符号,并对stl文件进行保存。

[0043]

步骤3,将保存有真实石英砂颗粒三维形态信息的stl文件导入至离散元数值模拟软件pfc3d6.0中,利用离散元数值模拟软件pfc3d6.0构建砂岩压实模型,具体包括以下步骤:

[0044]

步骤3.1,利用离散元数值模拟软件pfc3d6.0构建虚拟压实容器,本实施例中虚拟压实容器为长度为3mm、宽度为3mm、高度为3.5mm的长方体结构,虚拟压实容器顶部敞口,各顶点坐标分别设置为(0.0015 0.015 0)、(-0.0015 0.001 50)、(-0.0015

ꢀ‑

0.0015 0)、(0.0015

ꢀ‑

0.0015 0)、(0.0015 0.0015 0.0035)、(-0.0015 0.001 0.0035)、(-0.0015

ꢀ‑

0.0015 0.0035)和(0.0015

ꢀ‑

0.0015 0.0035)。

[0045]

步骤3.2,将保存有真实天然单晶石英砂颗粒三维形态信息的stl文件导入至离散元数值模拟软件pfc3d6.0中,生成rblock刚性块体模板。

[0046]

步骤3.3,利用离散元数值模拟软件pfc3d6.0设置虚拟石英砂颗粒之间的接触模型为线性接触模型,细观力学参数中弹性模量设置为1gpa、法向与切向模量比值设置为1.0、阻尼系数设置为0.4、虚拟石英砂颗粒之间的摩擦系数设置为0.5、虚拟石英砂颗粒与虚拟压实容器之间的摩擦系数设置为0,将虚拟压实容器中充填虚拟石英砂颗粒的密度值设置为2650kg/m3、重力加速度值设置为9.8m/s2,基于rblock刚性块体模板生成虚拟石英砂颗粒向虚拟压实容器中堆积虚拟石英砂颗粒,rblock刚性块体模板生成的虚拟石英砂颗粒呈正态分布,如图2所示,设置虚拟石英砂颗粒的颗粒直径呈高斯分布,均值和标准差分别为0.18mm和0.06mm,运行离散元数值模拟软件pfc3d6.0,当虚拟压实容器中试样的不平衡力小于0.001n时,虚拟压实容器中充填的各虚拟石英砂颗粒达到稳定堆积状态,得到初始试样。

[0047]

步骤3.4,利用离散元数值模拟软件pfc3d6.0中的delete range指令,删除位于初始试样顶部的虚拟石英砂颗粒得到压实试样,本实施例中即为在压实试样中删除z轴坐标大于3mm的虚拟石英砂颗粒,剩余部分作为压实试样,在压实试样顶部构建加载板,为了保证加载板在压实过程开始前不与压实试样中的虚拟石英砂颗粒产生接触,所以设置加载板与压实试样顶面之间存在一定的间隙,本实施例中加载板的面积与压实试样顶面面积相同,加载板的各顶点坐标设置为(0.0015,0.0015,0.0032)、(-0.0015,0.0015,0.0032)、(-0.0015,-0.0015,0.0032)和(0.001,-0.001,0.0032),加载板、压实试样和虚拟压实容器共同构成砂岩压实模型。

[0048]

步骤4,利用砂岩压实模型模拟砂岩储层压实过程,获取不同垂向应力条件下压实试样的三维模型,并根据压实过程中压实试样所受垂向应力与孔隙度之间的关系,建立压实试样的孔隙度演化曲线,具体包括以下步骤:

[0049]

步骤4.1,利用离散元数值模拟软件pfc3d6.0中的fish语言编写虚拟石英砂颗粒总体积计算函数和模型保存函数,其中,虚拟石英砂颗粒总体积计算函数能够遍历压实试样中的所有石英砂颗粒,获取压实试样中虚拟石英砂颗粒的总体积,模型保存函数用于保存压实过程中压实试样的三维模型。

[0050]

步骤4.2,设置加载板按照0.01m/s的速度向下移动挤压压实试样,加载板的底面挤压压实试样顶面模拟砂岩储层压实成岩过程,压实过程中加载板与压实试样在垂向上所受应力大小相等,所以通过计算加载板在垂向上所受应力即能确定压实试样所受垂向应力,利用离散元数值模拟软件pfc3d6.0实时获取加载板所受的垂向压力和位移量,结合加载板面积、压实试样的初始高度以及虚拟石英砂颗粒总体积,实时计算压实试样的垂向应力和孔隙度,压实过程中压实试样所受的垂向应力由0.1mpa逐渐增加至100mpa,压实试样的垂向应力每增加10mpa,利用模型保存函数存储压实试样三维模型,其中,压实试样的垂

向应力计算公式为:

[0051][0052]

式中,p表示压实试样的垂向应力,fz表示加载板所受的垂向压力,s表示加载板的面积;

[0053]

压实试样的孔隙度计算公式为:

[0054][0055]

式中,φ表示压实试样的孔隙度,单位为%;h表示压实试样的初始高度;δh表示加载板的位移量;v

grain

表示压实试样中虚拟石英砂颗粒的总体积。

[0056]

步骤4.3,当加载板所受的垂向压力达到100mpa时,控制加载板停止移动,根据压实过程中压实试样受不同垂向应力时所对应的孔隙度,建立压实过程中压实试样所受垂向应力与孔隙度之间的关系,绘制压实试样的孔隙度演化曲线,如图3所示。

[0057]

步骤5,将步骤4中获取的压实试样三维模型从离散元数值模拟软件pfc3d6.0中导出至avizo软件中进行渗流模拟,并根据压实试样在不同垂向应力条件下的渗透率,建立压实过程中压实试样的渗透率演化曲线,具体包括以下步骤:

[0058]

步骤5.1,将离散元数值模拟软件pfc3d6.0模型保存函数存储压实试样三维模型导出为stl文件后,再将stl文件导入至avizo软件中。

[0059]

步骤5.2,利用avizo软件对各压实试样三维模型进行处理,针对各压实试样三维模型按照每1mm3划分为100万个体素点,重构压实试样的形态和结构,并且,为了避免虚拟压实容器影响渗流模拟结果,将重构压实试样的六个面均切除0.1mm的厚度。

[0060]

步骤5.3,利用avizo软件中的绝对渗透率模拟模块对重构后的各压实试样进行渗流模拟,在绝对渗透率模拟模块中设置渗流模拟过程中液体在压实试样内部沿z轴方向渗流,绝对渗透率模拟模块中设置渗流过程中入口流体压力设置为130000pa、出口流体压力设置为10000pa、流体粘度设置为0.001pa

·

s,通过渗流模拟获取各压实试样的渗透率,得到压实试样在不同垂向应力条件下的渗透率,建立压实过程中压实试样的渗透率演化曲线,如图4所示。

[0061]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1