基于加工表面图像Hoyer系数的表面粗糙度评估方法与流程

基于加工表面图像hoyer系数的表面粗糙度评估方法

技术领域

1.本发明涉及数字图像处理技术领域,特别涉及一种基于加工表面图像hoyer系数的表面粗糙度评估方法。

背景技术:

2.加工过程中,已加工工件表面上必然会留下加工过程的细节信息,其条件的变化亦必然会留在加工表面的形貌上。作为一种独特的“传感器”,如何从加工表面纹理的分析来提取出加工过程的质量信息,最终提取出反映表面粗糙度的关键特征信息,是亟待解决的关键问题。截止目前,数据驱动类方法(机器学习等)被广泛应用于工件表面粗糙度的评价,然而,针对于特征提取类方法则依然较少涉及。

技术实现要素:

3.本发明的目的在于,提供一种基于加工表面图像hoyer系数的表面粗糙度评估方法。本发明具有评估速度快、对现有生产方式影响较小的优点,能够在工件加工完成后基于加工表面图像hoyer系数对工件表面粗糙度进行快速评估。

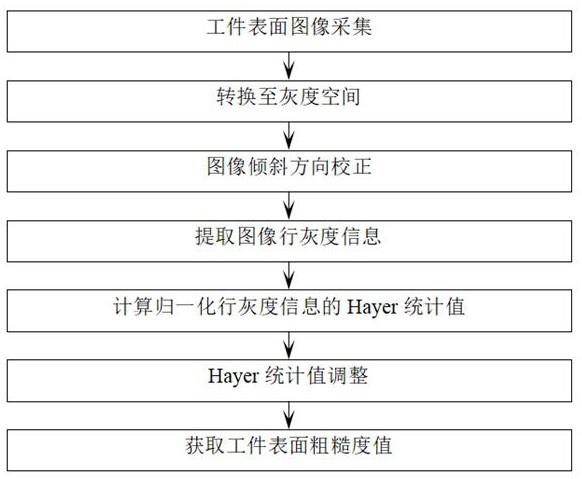

4.本发明的技术方案:基于加工表面图像hoyer系数的表面粗糙度评估方法,其特征在于:包括以下步骤:s1:利用图像采集设备对加工表面进行拍照并获取其彩色图像样本;s2:利用图像三个颜色通道的强度信息,将彩色图像样本转换为单通道的灰度图像;s3:使用相关倾斜校正算法,对灰度图像进行方向校正,使灰度图像水平方向与加工进给方向保持一致;s4:沿着灰度图像水平方向提取经过图像中心点的行灰度信息;s5:计算归一化后的行灰度信息;s6:计算归一化行灰度信息的hayer统计值;s7:对hayer统计值进行调整,获取表面粗糙度值。

5.前述的基于加工表面图像hoyer系数的表面粗糙度评估方法中,所述的步骤s2中,单通道的灰度图像生成方法为:其中,i为生成的灰度图像,r为彩色图像的红色通道,g为彩色图像的绿色通道,b为彩色图像的蓝色通道。

6.前述的基于加工表面图像hoyer系数的表面粗糙度评估方法中,所述的步骤s5中的归一化后行灰度信息的计算方法为:

其中,为归一化后的行灰度信息,为原灰度信息的最小值,为原灰度信息的最大值。

7.前述的基于加工表面图像hoyer系数的表面粗糙度评估方法中,所述的步骤s6中,hayer统计值的计算方法为:其中h为计算的hayer统计值,n为输入灰度信息的长度。

8.前述的基于加工表面图像hoyer系数的表面粗糙度评估方法中,所述的步骤s7中,hayer调整的计算方法为:其中ra为评估后的表面粗糙度值,k为斜率,b为截距。

9.与现有技术相比,本发明具有以下优点:本发明首先将获取到加工表面照片转换至灰度空间,随后对图像进行方向校正,使图像水平方向与加工进给方向保持一致,沿着图像水平方向提取经过图像中心点的行灰度信息,并计算归一化行灰度信息的hayer统计值,最终,通过对hayer统计值进行调整,评估工件表面粗糙度值。本发明具有评估速度快、对现有生产方式影响较小的优点,能够在工件加工完成后基于加工表面图像hoyer系数对工件表面粗糙度进行快速评估。

附图说明

10.图1是本发明流程示意图;图2是本发明实施例1中切削实验加工参数;图3是本发明实施例1中图像获取参数;图4是本发明实施例1中部分转换后的单通道灰度图像;图5是本发明实施例1中倾斜校正后的单通道灰度图像;图6是本发明实施例1中hayer统计值与测量粗糙度散点图;图7是本发明实施例1中评估后的表面粗糙度值;图8是本发明实施例1中表面粗糙度的计算误差。

具体实施方式

11.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

12.实施例:基于加工表面图像hoyer系数的表面粗糙度评估方法,其流程图如图1所示,包括以下步骤:s1:在已加工工件表面放置图像采集设备,利用图像采集设备对加工表面进行拍照并获取其彩色图像样本;s2:利用图像三个颜色通道的强度信息,将彩色图像样本转换为单通道的灰度图

像;具体方法为:其中,i为生成的灰度图像,r为彩色图像的红色通道,g为彩色图像的绿色通道,b为彩色图像的蓝色通道。

13.s3:使用相关倾斜校正算法,对灰度图像进行方向校正,使灰度图像水平方向与加工进给方向保持一致;s4:沿着灰度图像水平方向提取经过图像中心点的行灰度信息;s5:计算归一化后的行灰度信息;具体的计算方法为:其中,为归一化后的行灰度信息,为原灰度信息的最小值,为原灰度信息的最大值;s6:计算归一化行灰度信息的hayer统计值;具体的计算方法为:其中h为计算的hayer统计值,n为输入灰度信息的长度。

14.s7:对hayer统计值进行调整,获取表面粗糙度值;具体的计算方法为:其中ra为评估后的表面粗糙度值,k为斜率,b为截距。

15.实施例1:通过一系列球磨铸铁500-7切削实验被用来进行方法的验证,其流程图如图1所示,包括以下步骤:s1:其中三种不同的机床(vmc650e/850e、xk63100、nbh800)被用来进行切削实验。工件的尺寸被固定为200mm

×

140mm

×

100mm。实验过程中三种机床的工艺参数如附图2所示;分别是类型vmc650e/850e机床,铣削方式为逆铣,刀具为盘铣刀,进给速度为200mm/min,主轴转速为960rpm,切深为0.5mm;类型xk63100机床,铣削方式为顺铣,刀具为盘铣刀,进给速度为500mm/min,主轴转速为450rpm,切深为4mm;类型nbh800机床,铣削方式为顺铣,刀具为盘铣刀,进给速度为700mm/min,主轴转速为2228rpm,切深为0.5mm;s2: 本实施例中所有的图像均采用一个常规的采集系统进行采集。该系统由一个摄像机、同轴光源等辅助机构构成。加工完毕后,将数字影像采集装置放置在被加工表面上进行数字影像的获取。其具体的拍摄参数如附图3所示;拍摄参数为曝光时间为150ms 10μs,伽马值0,目标亮度49,增益1.375x,饱和度100;s3: 在已加工工件表面放置图像采集设备,利用该设备对加工表面进行拍照并获取其图像样本;s4:利用图像三个颜色通道的强度信息,将彩色图像样本转换为单通道的灰度图

像,如附图4所示为转换后的6个灰度图像,具体方法为:其中,i为生成的灰度图像,r为彩色图像的红色通道,g为彩色图像的绿色通道,b为彩色图像的蓝色通道;s5:使用相关倾斜校正算法,对图像进行方向校正,使图像水平方向与加工进给方向保持一致,如附图5所示;s6: 沿着图像水平方向提取经过图像中心点的行灰度信息,如附图5箭头指示方向;s7:分别计算归一化后的行灰度信息;具体的计算方法为:其中,为归一化后的行灰度信息,为原灰度信息的最小值,为原灰度信息的最大值;s8:计算归一化行灰度信息的hayer统计值;具体的计算方法为:其中h为计算的hayer统计值,n为输入灰度信息的长度。

16.s9:如附图6所示,使用便携式粗糙度测量仪进行真实加工工件表面的粗糙度值ra获取(14个样本的表面粗糙度测量值如下表1所示),以校正相关系数,其散点图如附图7所示,其中垂直轴为计算所得hayer统计值,水平轴为真实测量的粗糙度值,图6中呈现明显的线性关系。

17.表1s10:根据评价对象的具体特点和上述散点图,对hayer统计值进行调整,获取表面粗糙度值(评估的表面粗糙度值如下表2所示),本案例中14个样本评估后的表面粗糙度如

附图7所示,具体方法为:其中ra为评估后的表面粗糙度值,k为斜率,b为截距,本实例中,斜率k为60.3454,截距b为-1.5067。

18.表2本应用案例中,14个样本评估结果与真实表面粗糙度之间的误差如附图8所示(其具体误差如下表3所示),统计结果表明,提出方法在14个样本之间的平均误差为0.3613μm,最大误差为0.8439μm,标准差为0.2050μm。

19.表3综上所述:本发明首先将获取到加工表面照片转换至灰度空间,随后对图像进行方向校正,使图像水平方向与加工进给方向保持一致,沿着图像水平方向提取经过图像中心点的行灰度信息,并计算归一化行灰度信息的hayer统计值,最终,通过对hayer统计值进行调整,评估工件表面粗糙度值。本发明具有评估速度快、对现有生产方式影响较小的优点,能够在工件加工完成后基于加工表面图像hoyer系数对工件表面粗糙度进行快速评估。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1