验证空心涡轮叶片持久寿命的空心圆管试验件及构建方法与流程

1.本技术属于涡轮叶片试验技术领域,特别涉及一种验证空心涡轮叶片持久寿命的空心圆管试验件及构建方法。

背景技术:

2.为了验证空心涡轮叶片的持久寿命,通常在整机上对涡轮叶片寿命进行验证,但该方法由于使用整机进行验证,时间成本、人力成本及费用成本均比较大。因此提出了采用金属试棒或金属板片在高温环境下进行持久寿命试验的方法来替代真实叶片进行空心涡轮叶片寿命验证,但由于金属试棒或金属板片与空心涡轮叶片在结构上存在较大差异,因此金属试棒或金属板片的试验结果参考性极差。

技术实现要素:

3.本技术的目的是提供了一种验证空心涡轮叶片持久寿命的空心圆管试验件及构建方法,以解决或减轻背景技术中的至少一个问题。

4.首先,本技术提供了一种验证空心涡轮叶片持久寿命的空心圆管试验件构建方法,所述方法包括:

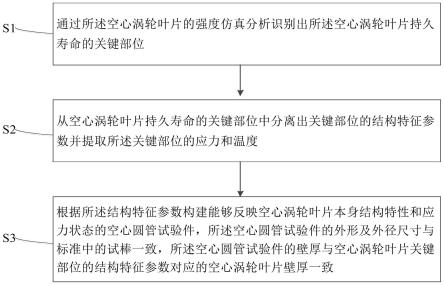

5.通过所述空心涡轮叶片的强度仿真分析识别出所述空心涡轮叶片持久寿命的关键部位;

6.从空心涡轮叶片持久寿命的关键部位中分离出关键部位的结构特征参数并提取所述关键部位的应力和温度;

7.根据所述结构特征参数构建能够反映空心涡轮叶片本身结构特性和应力状态的空心圆管试验件,所述空心圆管试验件的外形及外径尺寸与标准中的试棒一致,所述空心圆管试验件的壁厚与空心涡轮叶片关键部位的结构特征参数对应的空心涡轮叶片壁厚一致。

8.进一步的,所述空心圆管试验件与所述空心涡轮叶片的铸造工艺及材料相同。

9.进一步的,所述空心圆管试验件的检验项目和验收要求与空心涡轮叶片一致。

10.进一步的,所述空心圆管试验件的壁厚在预定的偏差范围内,所述偏差包括轴向偏差和截面偏差。

11.进一步的,所述轴向偏差为:所述空心圆管试件中工作段截面同一周向位置的壁厚最大值和最小值之差不超过理论壁厚尺寸的10%。

12.进一步的,所述截面偏差为所述空心圆管试件中工作段截面中某一个截面不同周向位置壁厚最大值和壁厚最小值之差不超过为理论壁厚尺寸的25%。

13.另外,本技术还提供了一种验证空心涡轮叶片持久寿命的空心圆管试验件,所述空心圆管试验件通过如上任一所述的空心圆管试验件构建方法得到。

14.本技术提供的空心圆管试验件及其构建方法可以反映空心涡轮叶片的结构特征和受力特征,可以避免空心涡轮叶片壁厚尺寸很小带来的薄壁效应影响,保证了空心圆管

试验件持久寿命的试验结果可以表征真实的空心涡轮叶片持久寿命;本技术设计的空心圆管试验件能够代表涡轮叶片的铸造工艺特征,制定的壁厚偏差验收标准可以保证试件持久寿命试验结果的有效性。

附图说明

15.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

16.图1为本技术的空心圆管试验件构建方法流程图。

17.图2为本技术中典型的空心涡轮叶片结构剖面图。

18.图3为本技术一实施例的高应力部位考核截面示意图。

19.图4为本技术中的试验件测量截面示意图。

20.图5为本技术中的铸造型芯理论模型应力分布。

21.图6为本技术中的铸造型芯平行偏差模型应力分布。

22.图7为本技术中一实施例中的铸造型芯角度偏差10%的应力分布。

23.图8为本技术中一实施例中的铸造型芯角度偏差20%的应力分布。

24.图9为本技术中一实施例中的铸造型芯角度偏差30%的应力分布。

25.图10为本技术的壁厚轴向偏差量示意图。

具体实施方式

26.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

27.如图1所示,本技术提供的空心圆管试验件构建方法首先通过涡轮叶片强度仿真计算分析,识别出持久寿命的关键部位,然后从空心涡轮叶片的结构设计中分离出关键部位的结构特征参数,提取关键部位的应力和温度,根据结构参数构建能够反映空心涡轮叶片本身结构特性和应力状态的空心圆管试验件,并对空心圆管试验件从原材料、加工制造、检验和验收要求进行了明确,对空心圆管试验件的壁厚偏差进行限定,保证空心圆管试验件持久寿命的试验结果能够表征空心涡轮叶片的持久寿命,实现涡轮叶片持久寿命考核验证试验的高可靠性。

28.具体的,本技术的空心圆管试验件构建方法包括:

29.1)确定关键部位的结构特征参数

30.如图2所示为典型结构的空心涡轮叶片截面,空心涡轮叶片一般分为若干个腔,壁厚很薄,普遍在1.0mm左右。采用国标或者航标中的标准试样(圆棒试件、平板试件等标准件)或者采用标准试样通过后期加工形成的薄壁试件,进行持久寿命试验模拟涡轮叶片的持久寿命和空心涡轮叶片相比会存在较大的差异。

31.本技术中,通过对空心涡轮叶片的强度进行仿真分析,识别出空心涡轮叶片持久寿命的薄弱部位。该薄弱部位的温度和应力水平均较高,在发动机长时工作过程中会存在持久寿命不足的问题,如图3所示为识别出的高应力部位考核截面。

32.通过该薄弱部位的结构参数,可以分离出结构特征参数(即截面下的壁厚尺寸)并进行空心圆管试验件的制作。开心圆管试验件的形状按照相关标准进行制作,参见图4所

示。

33.2)限定空心圆管试验件的加工制造要求

34.限定空心圆管试验件的制造方法必须与空心涡轮叶片一致,该制造方法包括但不限于原材料铸件标准、制造工艺、铸造材料等。

35.3)限定空心圆管试验件的检验和验收要求

36.对空心圆管试验件的交货状态、检验项目和要求(表面单晶完整性、表面再结晶、内部单晶完整性、结晶取向、表面质量、内部质量(检验数量、显微疏松、一次枝晶间距、射线检验)也要进行的规定,要求和叶片一致。

37.4)空心圆管试验件的壁厚偏差控制

38.为了保证持久寿命试验的试验精度,需控制空心圆管试验件的轴线和试验设备夹持端轴线的同轴度,不发生较大的偏斜。空心圆管试验件在铸造过程中容易出现铸造型芯因收缩率不均匀造成的本身变形,型芯在轴向方向变形没有规律,变形复杂,这就导致了空心圆管试件壁厚在轴向、角向尺寸不一致。

39.为了控制壁厚偏差,加强对空心圆管试验件的检测,本技术中设置了空心圆管试验件的壁厚偏差控制要求,通过超声波测量仪测量空心圆管试验件工作段的若干截面的壁厚,每个截面在圆周上测量若干个点,且每个截面测点的角向位置一致,如图4。通过该方式,可以测得空心圆管试验件的壁厚参数。

40.其中,截面的数量不易过多,本技术中可设置三个截面,即截面a、截面b及截面c,每个截面在圆周上的测量点设置为8个,每个测量点相距45

°

。

41.4.1)铸造型芯平行偏差

42.建立空心圆管试验件名义尺寸和平行偏差模型,从空心圆管试验件截面的仿真结果看到,空心圆管试验件壁厚理论尺寸下的应力变化和平行偏差下基本无影响,应力分布见图5和图6所示。但由于空心圆管试件为薄壁件且壁厚尺寸较小,壁厚不能太薄。

43.4.2)铸造型芯角度偏差

44.建立了空心试棒轴线的偏差量为壁厚名义尺寸10%、壁厚名义尺寸20%、壁厚名义尺寸30%的模型进行应力分析。分析结果见表1,应力分布见图7至图9所示。从结果可以看到,应力变化和壁厚偏差基本呈现线性变化趋势,若偏差超过10%,应力将升高10%左右,这对持久寿命影响较大。

45.表1铸造型芯角度偏差应力计算结果

46.壁厚名义尺寸偏差10%偏差20%偏差30%应力(mpa)410449495550应力变化百分比(%)-10%21%34%

47.4.3)壁厚偏差验收标准

48.综合考虑以上两种偏差对试验件应力的影响,本技术中限定了空心圆管试件壁厚偏差验收标准:

49.4.3.1)轴向偏差验收标准:工作段a、b、c三个截面同一周向位置的壁厚最大值和最小值之差(即壁厚偏差量)控制为理论壁厚尺寸的10%;

50.4.3.2)截面偏差验收标准:工作段a、b、c三个截面的某一个截面不同周向位置8个点壁厚最大值和壁厚最小值之差,控制为理论壁厚尺寸的25%。

51.本技术提供的空心圆管试验件及其构建方法可以反映空心涡轮叶片的结构特征和受力特征,可以避免空心涡轮叶片壁厚尺寸很小带来的薄壁效应影响,保证了空心圆管试验件持久寿命的试验结果可以表征真实的空心涡轮叶片持久寿命;本技术设计的空心圆管试验件能够代表涡轮叶片的铸造工艺特征,制定的壁厚偏差验收标准可以保证试件持久寿命试验结果的有效性。

52.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1