化工动态调控仿真方法及系统

1.本发明涉及计算机处理技术,具体而言,涉及一种化工动态调控仿真方法及系统。

背景技术:

2.操作员培训系统(ots,operatortrainingsystem)是基于严格算法的运用于化学工业领域的仿真模拟培训系统。通过仿真系统提供和现场接近的操作环境和工况,除了模拟正常开/停车工况外,还可以模拟事故工况和异常工况;在人员培训上,可以最大限度的避免由于误操作带来的事故损失。

3.现有技术公开包括“plc控制器的半物理仿真平台搭建方法及装置(202110385242.7)”,其方法是通过风电机组控制程序对matlabsimulink中的风电模型进行仿真,提供一种基于plc半实物的物理仿真模型与matlab连接的技术。“一种基于simulink的联合仿真方法及系统(202110609878.5)”,其方法是在matlabsimulink内部建立一个仿真模型及一个数据交互文件,并将数据交互文件保存至工作空间,建立了基于simulink的数据交互方法。“一种用于石油化工的仿真教学系统(201410840508.2)”,其方法包括dcs子系统以及仿真子系统,两者通过工业信号通讯,仿真子系统包括:输入值接入单元,接受来自dcs子系统的设备信息;数学模型建立单元,根据设备信息及物料性质,利用物料衡算关系建立数学模型,特征值输入单元是将输入值单元的数据通过数学模型单元进行计算,并将计算结果传输到dcs子系统,提供了一种工业通讯和仿真系统。“化工装置工艺流程模拟仿真方法、电子装置和可存储介质(202110581762.5)”,其方法包括根据物料信息判断反应类型,在已有的工艺模型中选择一种工艺流程,调整工艺流程的控制变量,提供了一种过程模拟方法。“modelica模型与simulink模型的联合仿真方法、系统及电子设备(202010964110.5)”,其方法包括建立simulink子系统并将模型文件导出,用c语言封装为modelica模型,通过modelica模型完成时序控制,提供了一种采用函数调用的方式进行数据传输的方法。

4.以上专利技术在系统闭环反馈和数据处理中都有不足之处,尤其体现在:模型仿真准确,数据分析,控制环节闭环等方面。

技术实现要素:

5.本发明针对背景技术中存在的问题,提供了一种化工动态调控仿真方法及系统。

6.技术方案:

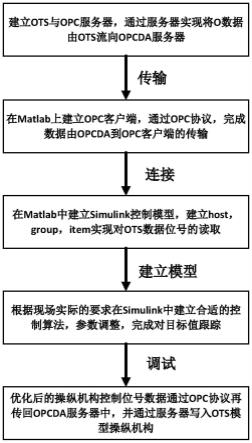

7.本发明所述化工动态调控仿真方法,包括:化工仿真系统ots是根据反应器、塔设备、换热器、泵设备、罐设备等实体经过机理模型严格计算得到的关于温度、压力、流量等位号数据;

8.在ots模型和simulink模型中建立otsserver,通过otsserver建立与ots模拟设备相对应的设备位号,通过opcda协议实现由ots装置的位号数据到simulink的pid控制模块的数据传输;

9.在simulink中建立opcread位号传输模块,opc位号传输模块接收对应ots的位号传输数据,以该数据作为pid算法模块的数据输入,通过优化调整pid参数,使系统接近设定值;

10.在simulink中建立opcwrite写入数据模块,通过opcda数据传输协议将所述的opcwrite写入数据模块传输给ots对应的位号数据,并修改ots的位号数据。

11.本发明所述化工动态调控仿真方法,主要步骤包括:

12.s1:在所述ots模型中配置otsserver和opcdaserver,选择otsserver为数据源节点,数据映射的方向为本节点映射到目标节点;目标节点服务器为opcdaserver,数据流向为otsserver到opcdaserver,实现ots到opcdaserver的数据读取。

13.在ots中建立opc客户端即所述opcdaserver,在simulink中建立localhost和opcdataaccessclients客户端,将数据进行分组和分类(同一个数据比如某个温度位号他可以用a组控制的输入,也可用在b组控制的输入,这个是分组;同一类数据进行整理,方便后续数据分析,比如所以的流量归为一组,所有的温度归一组,这个是分类),匹配simulink与ots对应的设备位号,实现ots到simulink的数据传输。

14.s2:在simulink中分别用opc configuration、opc read、opc write 3个模块,实现与opcdaserver的数据组态,数据读取,以及数据写入功能。

15.在simulink中用librarybrowser模块选取参数搭建pid控制算法,结果数据由opc write模块将数据返回opcdaserver。

16.s3:在所述simulink控制模块中,配置otsserver和opcdaserver,选择opcdaserver为数据源节点,数据映射的方向为本节点映射到目标节点;目标节点服务器为otsserver,数据流向为opcdaserver到otsserver,实现由opcda到ots的数据写入。

17.本发明还提供了一种化工动态调控仿真系统,主要包括:

18.化工仿真系统ots,根据化工过程机理模型,生成化工仿真系统ots的一次模型,计算模拟设备的输入输出结果,并发送给simulink的opc configuration、opc read、opc write模块,输入数据通过pid模块计算后的温度、压力、流量等位号数据结果,通过opcda协议传输的方式发送给对应的ots设备,并根据simulink建立的pid控制模型进行ots仿真操作。

19.所述simulink控制模块用于根据所述一次模型建立的所述pid控制模型并在所述pid控制模型的基础上,根据所述温度、压力、流量等位号数据结果进行pid控制操作,并将pid控制操作生成的位号数据发送给所述ots系统。

20.所述ots还用于拆分所述ots仿真模型生成所述simulink的位号数据,并将所述位号数据导出以供所述simulink使用;

21.所述simulink采用pid算法对位号数据进行计算,根据所述位号数据建立pid控制。

22.所述ots周期性的从simulink中获取温度、压力、流量等位号数据,并根据所述的simulink中获取的位号数据结果以及生产原料数据计算ots的仿真结果。

23.所述ots模型与simulink至少用于以下之一;

24.用于化工生产相关的流量、温度、组分、浓度、液位、压力等实时仿真数据。

25.用于化工生产的开车工况,停车工况,事故工况,不同负荷生产的工况包括但不限

write模块将数据返回opcdaserver。

47.s3:在所述simulink控制模块中,配置otsserver和opcdaserver,选择opcdaserver为数据源节点,数据映射的方向为本节点映射到目标节点;目标节点服务器为otsserver,数据流向为opcdaserver到otsserver,实现由opcda到ots的数据写入。

48.ots中包含了otsserver和opcdaserver,前者的作用是将ots的位号导出先暂存在这个服务器上,后者作为数据传出和传入的服务器。

49.在所述ots模型中配置otsserver和opcdaserver,选择otsserver为数据源节点,数据映射的方向为本节点映射到目标节点;目标节点服务器为opcdaserver,数据流向为otsserver到opcdaserver,实现ots到opcdaserver的数据读取。

50.结合图2,即在ots中数据流是ots

→

otsserver

→

opcdaserver(read)

→

opcclient

→

opcdaserver(writer)

→

otsserver

→

ots。

51.opcclient以后只出现在simulink中,故在所述simulink控制模块中配置opcclient和opcdaserver,选择opcdaserver为数据源节点,数据映射的方向为本节点映射到目标节点;目标节点服务器为otsserver,数据流向为opcclient到opcdaserver到otsserver,实现由opcda到ots的数据写入。

52.实施案例一

53.目标值为恒定值的控制优化过程,如图3所示,是simulink模型对ots数据实施pid控制的过程。通过opc协议将ots模型中的运行数据实时传输至simulink模型中优化计算,通过减小测量值与设定值的误差来控制系统。

54.步骤s101、将原料气位号数据中的温度、流量位号数据导入至opc服务器中;将燃料气位号数据中的温度、流量位号数据导入opc服务器中;将控制燃料气流量大小的阀门位号的开度位号数据导入opc服务器中。

55.步骤s102、搭建由ots到simulink的opc传输路线,在ots中建立opc客户端即所述opcdaserver,在simulink中建立localhost和opcdataaccessclients客户端,将数据进行分组和分项,匹配simulink与ots对应的设备位号,实现ots到simulink的数据传输。

56.步骤s103、根据实际工艺流程需求的温度值设为目标值,搭建pid优化控制模型优化阀门的开度,并将优化的结果传回opc服务器。

57.步骤s104、opc服务器把更新后的阀门开度的位号数据写入ots模型,改变燃料气的流量,以实现随原料气温度跟踪设定目标温度。

58.如图3所示,以ots模型中某化工工艺流程中对原料气温度控制为例,说明ots模型与simulink联合仿真在温度控制中的应用。如图3(a)所示,原料气在施加pid控制后能在1500步长左右达到温度并跟踪目标设定值,且误差小于1%。如图3(b)所示为pid控制的系统操作变量阀门开度的变化曲线图。如图3(c)所示,为未施加pid控制优化的系统仅靠ots系统自身的运行计算的过程,虽然系统最终也能达到稳态,但是误差较大,且达到稳态所需的步长更长,如图3(d)所示,为未施加pid控制优化的系统,所浪费的燃料气也比施加pid控制的系统所需的能源多,由此可见对ots系统施加pid控制优化后能提升系统的响应速度,提高系统的精度,可以为实际装置运行提供参考。选取k

p

=1,ki=0.5,kd=0.2的参数调整,可以使系统再更短的步长内进入稳态,但会增加系统的波动,故选取合适参数,使系统运行达到最优。在该实施例的中ots的仿真步长为3步/秒,simulink的步长为1步/秒。

59.实施案例二

60.当目标值不是恒定值时的控制优化过程,以某化工工艺流程中ots系统对原料气与水蒸汽混合的流量控制为例,说明ots系统与simulink联合仿真在流量控制中的技术。某工艺需要将原料气与水按一定的比例混合,而原料气的流量随工况的变化而变化,故需要随原料气流量的大小改变水蒸汽流量的大小。

61.步骤s201、将原料气位号数据中的流量位号数据导入至opc服务器中;将水蒸汽位号数据中的流量位号数据导入opc服务器中;将控制水蒸汽流量大小的阀门位号的开度位号数据导入opc服务器中。

62.步骤s202、搭建由ots到simulink的opc传输路线,,在ots中建立opc客户端即所述opcdaserver,在simulink中建立localhost和opcdataaccessclients客户端,将数据进行分组和分项,匹配simulink与ots对应的设备位号,实现ots到simulink的数据传输。

63.步骤s203、根据实际工艺流程需求按搭建一定的原料气和水蒸汽的混合比例,优化阀门的开度,并将优化的结果传回opc服务器。

64.步骤s204、opc服务器把更新后的阀门开度的位号数据写入ots模型,改变水蒸汽的流量,以实现随原料气流量的改变而改变的目标。

65.水蒸汽跟踪原料气流量变化曲线图,原料气在大约200步长左右达到稳定状态,水蒸汽流量也随着稳定。水蒸汽的阀门开度与水蒸汽流量的动态曲线图。在本实施案例中ots的仿真步长为50步/秒,simulink的步长为1步/秒,数据记录周期为300步。

66.除了运用pid对ots的数据进行处理计算,simulink还支持mpc控制算法等先进控制算法对数据进行处理、运算,解决ots系统不能反映实际生产中的时滞、非线性、耦合等问题。并通过所述的控制算法将最终的结果优化,通过所述opcwrite模块输出至所述ots模型的操作设备中。

67.以上所述,仅为本发明的具体实施方式,但本发明的保护范国并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本中请的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1