一种焊接质量影响因素评估方法与流程

1.本发明涉及焊接质量技术领域,具体涉及一种焊接质量影响因素评估方法。

背景技术:

2.在制造业中,焊接是板材连接的重要工艺之一,焊接质量的好坏直接影响着产品的品质。目前基于过程信号数据特征和机器学习的焊接质量评价和管理系统能够提供产品生产提供在线质量检测服务,但是仍缺乏针对焊接缺陷的影响因素评价方法。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种焊接质量影响因素评估方法,克服了现有技术的不足,能够正确分析生产中焊接质量缺陷成因和相关零件、设备、工况等稳定性提供数据支撑。

4.为实现以上目的,本发明通过以下技术方案予以实现:

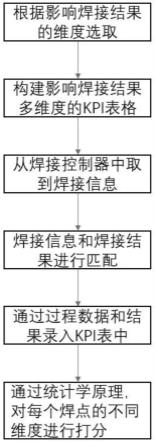

5.一种焊接质量影响因素评估方法,包括以下步骤:

6.步骤s1:根据焊接质量相关工艺,选取焊接质量的多维度影响因素列表;

7.步骤s2:根据步骤s1中所选取的影响因素,建立影响焊接结果的多维度焊接影响因素统计表;

8.步骤s3:通过数采模块,从焊接控制器当中取到实时的焊接数据;

9.步骤s4:通过质量检测手段对焊接结果进行评价,并把焊接结果和过程数据进行匹配绑定;

10.步骤s5:通过将焊接质量结果计算每个质量影响因素评分,并统计每2个小时计算历史12个小时的评分;

11.步骤s6:生成每个焊接结果的多维度评分。

12.优选地,所述步骤s1具体包括以下步骤:

13.步骤s11:通过焊接质量相关工艺,找出可以对焊接质量的结果影响的相关维度因素维度;

14.步骤s12:通过不同场景、工况和车型因素,选取出符合当前情况的相关维度。

15.优选地,所述步骤s2具体包括以下步骤:

16.步骤s21:通过选取的相应维度,构建起相应的kpi维度数据表格;

17.步骤s22:统计所有需要焊接的焊点的焊枪、工位、焊接控制器、电极杆、电极帽、机器人、板材材料、板材厚度、板材搭接九大维度信息,进行汇总并构建出kpi总表;

18.步骤s23:分别在通过焊枪、工位、焊接控制器、电极杆、电极帽、机器人、板材材料、板材厚度、板材搭接的九大维度下统计不同焊点的分组,并构建出相应的九张表格。

19.优选地,所述步骤s4具体包括以下步骤:

20.步骤s41:通过人工抽样凿检、超声波检测、人工破坏检测或智能焊接质量预测结果得到焊接质量结构;

21.步骤s42:把焊接结果和过程数据进行匹配绑定。

22.优选地,所述步骤s5具体包括以下步骤:

23.步骤s51:按照焊接质量结果设置不同的权重占比;

24.步骤s52:每条焊接结果按照权重计分;

25.步骤s53:通过设定时间周期,每2个小时自动统计历史12个小时焊枪、工位、焊接控制器、电极杆、电极帽、机器人、板材材料、板材厚度、板材搭接九大维度不同类别的得分情况;

26.步骤s54:通过不同维度得分表,追加更新到kpi总表中。

27.优选地,所述步骤s6具体包括以下步骤:

28.步骤s61:将九大维度信息的具体类型所有焊点结果得分求平均值,再乘以100,即该元素该类型的打分。

29.步骤s62:根据打分情况绘制出雷达图。

30.本发明提供了一种焊接质量影响因素评估方法。具备以下有益效果:通过对焊接质量好点与缺陷点的统计和计算,得出焊接质量各种影响因素的影响程度评分。作为数字化焊接质量分析的重要一环,本发明为正确分析生产中焊接质量缺陷成因和相关零件、设备、工况等稳定性提供数据支撑,也是预测焊接质量的重要依据,并能引导和辅助工艺人员针对质量缺陷进行原因分析和故障排查。

附图说明

31.为了更清楚地说明本发明或现有技术中的技术方案,下面将对现有技术描述中所需要使用的附图作简单地介绍。

32.图1本发明的步骤流程图;

33.图2本发明步骤s6中九大维度下的评分雷达图。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述。

35.实施例

36.如图1至图2所示,一种焊接质量影响因素评估方法,包括以下步骤:

37.步骤s1:根据焊接质量相关工艺,找出可以对焊接质量的结果影响的相关维度因素维度;

38.再通过不同场景、工况和车型等多个相关影响因素维度,选取出符合当前情况的相关维度。

39.步骤s2:根据步骤s1中所选取的相应维度影响因素,建立影响焊接结果的kpi维度数据表格;例如当前情况下焊点的焊枪、工位、焊接控制器、电极杆、电极帽、机器人、板材材料、板材厚度、板材搭接,即可体现出电阻点焊质量因素;

40.再统计所有需要焊接的焊点的焊枪、工位、焊接控制器、电极杆、电极帽、机器人、板材材料、板材厚度、板材搭接九大维度信息,进行汇总并构建出kpi总表;

41.再分别在通过焊枪、工位、焊接控制器、电极杆、电极帽、机器人、板材材料、板材厚

度、板材搭接的九大维度下统计不同焊点的分组,并构建出相应的九张表格。

42.步骤s3:通过数采模块,从焊接控制器当中取到实时的焊接数据;

43.步骤s4:通过质量检测手段,如:人工抽样凿检、超声波检测、人工破坏检测,智能焊接质量预测结果等方法得到焊接质量结构,并把焊接结果和过程数据进行匹配绑定;

44.步骤s5:按照焊接质量结果设置不同的权重占比;

45.再将每条焊接结果按照权重计分;

46.再通过设定时间周期,每2个小时自动统计历史12个小时焊枪、工位、焊接控制器、电极杆、电极帽、机器人、板材材料、板材厚度、板材搭接九大维度不同类别的得分情况;

[0047][0048]

其中,sum_num表示当前时间段内焊接的次数;sco表示一次焊接结果乘以一个权重为0~1之间的值。

[0049]

并通过不同维度得分表,追加更新到kpi总表中。

[0050]

步骤s6:将因素具体类型所有焊点结果得分求平均值,再乘以100,即该元素该类型的打分。

[0051]

并绘制出雷达图,如图所示,使得结果更加清晰。

[0052]

并且在本技术中,事后还可以根据人工检测结果,对kpi维度的选取的进行改进,不断优化,使得维度选取更加准确。

[0053]

本发明通过对焊接质量好点与缺陷点的统计和计算,得出焊接质量各种影响因素的影响程度评分。作为数字化焊接质量分析的重要一环,本发明为正确分析生产中焊接质量缺陷成因和相关零件、设备、工况等稳定性提供数据支撑,也是预测焊接质量的重要依据,并能引导和辅助工艺人员针对质量缺陷进行原因分析和故障排查。

[0054]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1