一种轴压薄壁圆柱壳结构的屈曲载荷折减因子确定方法

1.本发明涉及航空航天、石油化工以及核工程等领域,特别涉及一种轴压薄壁圆柱壳结构的屈曲载荷折减因子确定方法。

背景技术:

2.薄壁圆柱壳,作为工程中最基本的结构单元之一,因其高效的承载性能和优异的功能结构设计,在航空航天、石油化工、土木工程以及核工程等领域均有着广泛的应用。典型的薄壁圆柱壳结构,如运载火箭级间段、核安全壳、大型石油储罐等,不仅结构的径厚比(通常指圆柱壳半径与厚度的比值)很大,而且在火箭发射、设备吊运以及地震等工况下圆柱壳极易承受沿壳体轴向的巨大压力载荷而存在屈曲失效的风险,屈曲也是实际工程中该类结构最主要的失效模式。而众所周知的是,轴压下薄壁圆柱壳结构的屈曲临界载荷实际值与理想弹性圆柱壳理论计算值之间存在着显著差异,前者通常仅为后者的20%~50%,且分散性很大。研究表明,轴压薄壁圆柱壳对初始缺陷的高度敏感性是造成这一现象的根本原因,准确地考虑壳体初始缺陷敏感性是精准预测真实薄壁圆柱壳结构轴压屈曲临界载荷的前提,也是建立合理、安全且经济的轴压薄壁圆柱壳屈曲设计方法的关键。

3.为了表征轴压圆柱壳的初始缺陷敏感性,实际工程设计中往往需要引入载荷折减因子ρ

kdf

的概念,该因子定义为轴压下真实圆柱壳结构的屈曲临界载荷与理想圆柱壳理论计算屈曲临界载荷的比值,它是一个大于0小于1的系数。在设计圆柱壳结构时,通常取载荷折减因子与理想圆柱壳屈曲载荷的乘积作为圆柱壳轴压屈曲设计载荷,薄壁圆柱壳结构轴压屈曲设计的核心问题便是确定出合理的圆柱壳屈曲载荷折减因子。载荷折减因子越能准确反映真实初始缺陷对圆柱壳轴压承载能力的削弱影响,则越能最大程度地降低圆柱壳结构的轴压屈曲设计周期以及材料和制作成本,进而推动实际工程中薄壁圆柱壳结构朝着大型化、轻量化以及高可靠性的方向进一步发展。高精度地确定轴压圆柱壳屈曲临界载荷折减因子也被美国国家航空航天局(nasa)看作是大直径筒壳结构的新一代减重技术。

4.然而,随着工程中大型薄壁圆柱壳结构加工工艺的不断改进、壳体材料体系的不断更新以及质量控制经验的逐渐丰富。经典的nasa sp-8007设计指南给出的圆柱壳轴压屈曲临界载荷折减因子建议值已被证明是过于保守的,基于该指南设计的薄壁圆柱壳结构承载效率无法有效发挥,结构强度和刚度设计过于冗余。围绕如何合理定量考虑初始缺陷对轴压下薄壁圆柱壳结构的影响,近年来国内外研究学者提出了各种考虑初始缺陷影响的轴压圆柱壳屈曲载荷折减因子预测方法,但均存在不同程度的局限性。例如,实测初始几何缺陷法无法实际应用,单点扰动载荷法偏于冒进,线性特征值屈曲模态缺陷法过于保守,而最不利多点扰动载荷法和概率统计法的计算成本则过高。目前为止,尚未建立一种较完善的确定轴压圆柱壳屈曲载荷折减因子的方法,能够做到既安全可靠又简便快捷,同时还具有明确的物理意义。

5.随着我国在新一代运载火箭和未来重型运载火箭,超大型石油储罐以及大型核安全壳领域的不断探索,薄壁圆柱壳结构在轴压载荷作用下的屈曲问题更加凸显。因此,亟需

建立一种更加合理完善的轴压薄壁圆柱壳结构屈曲载荷折减因子确定方法。

技术实现要素:

6.本发明针对目前轴压薄壁圆柱壳结构屈曲设计中存在的载荷折减因子确定方法过于保守和物理意义不明确等问题,提出一种新的基于机器学习的轴压薄壁圆柱壳结构屈曲载荷折减因子确定方法。通过引入探测位移载荷,获得了不同设计输入-结构响应参数组合下薄壁圆柱壳结构探测支反力与探测位移的关系曲线,然后通过提取探测支反力-位移曲线上的波谷值(局部最小值),并基于人工神经网络的机器学习模型可确定该波谷值为零时,所对应的圆柱壳轴压屈曲载荷下限预测值,最后通过运算即可确定该轴压薄壁圆柱壳的屈曲载荷折减因子。本发明相较于已有的方法,物理意义更加明确,使用更加便捷,其预测给出的屈曲载荷折减因子稳健有效,在保证安全的同时,更加接近于试验结果。

7.本发明采用的技术方案是:提出一种轴压薄壁圆柱壳结构屈曲载荷折减因子确定方法,具体包括以下步骤:

8.步骤1:在设计范围内进行实验设计,基于优化拉丁抽立方的方法对薄壁圆柱壳的结构特征参数、材料性能参数进行初始采样;所述结构特征参数包括半径r、长度l和厚度t,所述材料性能参数包括弹性模量e、泊松比v和屈服强度r

el

;

9.步骤2:每个物理量各选取一个样本数据,形成一组设计参数组合f(r,l,t,e,v,r

el

);

10.步骤3:按照下述公式计算理想弹性圆柱壳的轴压屈曲临界载荷n

crper

:

[0011][0012]

步骤4:基于步骤2确定的设计输入参数组合,采用非线性有限元分析的方法计算轴压圆柱壳的屈曲临界载荷n

cr

;

[0013]

步骤5:在圆柱壳顶部施加轴压载荷n,所述轴压载荷n应满足:0.4n

cr

≤n《n

cr

;

[0014]

步骤6:将步骤5确定的轴压载荷n添加到步骤2的设计输入参数组合中,形成设计输入-结构响应参数组合g(r,l,t,e,v,r

el

,n);

[0015]

步骤7:保持轴压载荷n不变,在圆柱壳一半高度处对其外表面施加径向位移载荷u

p

进行扰动探测;

[0016]

步骤8:以无量纲的径向扰动探测位移载荷u

p

/t为横坐标,探测点处圆柱壳的支反力f

p

为纵坐标,绘制出该n值下圆柱壳f

p-u

p

/t关系曲线;

[0017]

步骤9:提取该f

p-u

p

/t关系曲线上的波谷值f

pmin

;

[0018]

步骤10:改变圆柱壳的结构特征参数、材料性能参数,并计算相应的圆柱壳屈曲临界载荷n

cr

,重复步骤2~步骤9,获得不同设计输入-结构响应参数组合下圆柱壳的f

pmin

值;

[0019]

步骤11:将步骤10中圆柱壳不同的结构特征参数、材料性能参数以及轴压载荷作为输入变量,将圆柱壳f

p-u

p

/t关系曲线上的波谷值f

pmin

作为输出变量,构建基于人工神经网络的机器学习模型;

[0020]

步骤12:反复训练步骤11构建的机器学习模型,使之获得输入不同壳体结构特征参数、材料性能参数、轴压载荷后,便能输出不同f

pmin

值的能力;

[0021]

步骤13:固定一组圆柱壳的结构特征和材料性能,采用二分法,不断调整轴压载荷

n输入值,利用步骤12训练好的机器学习模型预测不同的f

pmin

值,直到f

pmin

等于或近似等于0,即可将此时所对应的轴压载荷n值作为该圆柱壳经折减后的屈曲载荷值n

kdf

;

[0022]

步骤14:按照下述公式确定轴压薄壁圆柱壳结构的屈曲载荷折减因子ρ

kdf

:

[0023][0024]

进一步地,步骤7所述的径向位移载荷u

p

应满足:u

p

=5t。

[0025]

进一步地,步骤10所述的不同设计输入-结构响应参数组合的数量应大于100。

[0026]

进一步地,步骤13中f

pmin

近似等于0,应满足收敛条件f

pmin

/n《1e-6。

[0027]

进一步地,薄壁圆柱壳结构的材料为金属材料或复合材料。

[0028]

进一步地,薄壁圆柱壳结构的金属材料为碳素钢、低合金钢或高合金钢。

[0029]

与现有方法相比,本发明的有益效果为:

[0030]

1.基于机器学习模型确定不同结构特征参数和材料性能参数下圆柱壳探测支反力-位移曲线上的波谷值,本质上是一种基于数据驱动计算的设计方法。无论是从计算效率还是计算规模角度来讲,都能精准有效地开展轴压圆柱壳屈曲载荷折减因子预测,并指导相关设计,是一种大数据背景下典型工程基础件的先进设计方法。

[0031]

2.物理意义更加明确,基于扰动探测的思想,将圆柱壳的固有性质表征到其探测支反力-探测位移曲线上,进而确定圆柱壳受初始缺陷影响时的屈曲载荷折减程度,是一种从本质上揭示圆柱壳初始缺陷敏感性的新方法。

[0032]

3.应用更加高效便捷,更加适用于实际工程设计,通过数值模拟计算可以较容易地获取圆柱壳探测支反力-探测位移曲线,计算成本低但计算结果准确有效,相较于最不利多点扰动载荷法和概率统计法计算效率明显提高。

[0033]

4.确定的载荷折减因子更加稳健有效,在保证安全的同时,更加接近于试验结果。相较于nasa sp-8007设计指南,本发明能够有效降低设计的保守性、实际应用时经济效益提升明显、设计出的圆柱壳结构承载效率大幅提高;相较于单点扰动法,本发明更加安全,保证了设计的安全性。

[0034]

综上所述,本发明提出的一种轴压薄壁圆柱壳结构屈曲载荷折减因子确定方法将在我国航空航天、石油化工以及核工程等领域的大型薄壁圆柱壳结构轻量化设计中发挥重要的作用,具有较大的工程应用价值。

附图说明

[0035]

图1为本发明薄壁圆柱壳结构上施加轴压载荷的示意图。

[0036]

图2为本发明薄壁圆柱壳结构一半高度处施加径向探测位移载荷的示意图。

[0037]

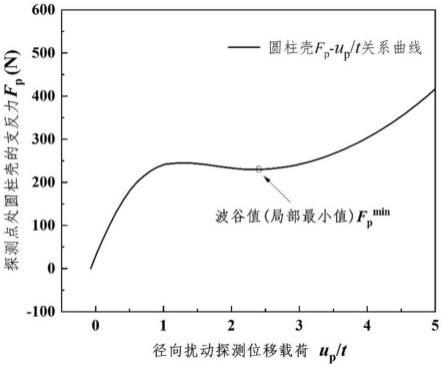

图3为本发明特定轴压载荷下薄壁圆柱壳结构上探测支反力f

p

与径向扰动探测位移载荷u

p

/t的关系曲线。

[0038]

图4为本发明构建的基于人工神经网络的机器学习模型示意图。

具体实施方式

[0039]

下面结合附图和实施例对本发明作进一步详细的说明。应当理解,此处所描述的具体实施例仅用于解释本发明,而非限定本发明,附图仅示意与具体实施例相关的内容,而

非本发明的全部内容。

[0040]

本发明实施例提出一种轴压薄壁圆柱壳结构的屈曲载荷折减因子确定方法,具体包括以下步骤:

[0041]

步骤1:在设计范围内进行实验设计,基于优化拉丁抽立方的方法对薄壁圆柱壳的结构特征参数(半径r、长度l、厚度t),材料性能参数(弹性模量e、泊松比v、屈服强度r

el

)进行初始采样;

[0042]

步骤2:每个物理量各选取一个样本数据,形成一组设计输入参数组合f(r=500mm,l=560mm,t=1.2mm,e=210gpa,v=0.3,r

el

=280mpa);

[0043]

步骤3:按照下述公式计算理想弹性圆柱壳的轴压屈曲临界载荷n

crper

:

[0044][0045]

步骤4:基于步骤2确定的设计输入参数组合,采用非线性有限元分析的方法计算轴压圆柱壳的屈曲临界载荷n

cr

=914.3kn;

[0046]

步骤5:参照图1在圆柱壳模型顶部施加一轴压载荷n=365.72kn;

[0047]

步骤6:将步骤5确定的轴压载荷n添加到步骤2的设计输入参数组合中,形成设计输入-结构响应参数组合g(r=500mm,l=560mm,t=1.2mm,e=210gpa,v=0.3,r

el

=280mpa,n=365.72kn);

[0048]

步骤7:参照图2,保持轴压载荷n不变,在圆柱壳一半高度处对其外表面施加一径向位移载荷u

p

=5t=6mm进行扰动探测;

[0049]

步骤8:参照图3,以无量纲的径向扰动探测位移载荷u

p

/t为横坐标,探测点处圆柱壳的支反力f

p

为纵坐标,绘制出该n值下圆柱壳f

p-u

p

/t关系曲线;

[0050]

步骤9:提取该f

p-u

p

/t关系曲线上的波谷值f

pmin

;

[0051]

步骤10:改变圆柱壳的结构特征参数(r、l、t)、材料性能参数(e、v、r

el

),并计算相应的圆柱壳屈曲临界载荷n

cr

,重复步骤2~步骤9,获得不同设计输入-结构响应参数组合下圆柱壳的f

pmin

值;

[0052]

步骤11:参照图4,将步骤10中圆柱壳不同的结构特征参数、材料性能参数以及轴压载荷作为输入变量,将圆柱壳f

p-u

p

/t关系曲线上的波谷值f

pmin

作为输出变量,构建基于人工神经网络(ann)的机器学习模型;

[0053]

步骤12:反复训练步骤11所建立的机器学习模型,使之获得输入不同壳体结构特征参数、材料性能参数、轴压载荷后,便能输出不同f

pmin

值的能力;

[0054]

步骤13:固定一组圆柱壳的结构特征和材料性能,采用二分法,不断调整轴压载荷n输入值,利用步骤12训练好的基于ann的机器学习模型,预测不同的f

pmin

值,直到f

pmin

等于(或近似等于)0,即可将此时所对应的轴压载荷n值作为该圆柱壳经折减后的屈曲载荷值n

kdf

=573.6kn;

[0055]

步骤14:按照下述公式确定轴压薄壁圆柱壳结构的屈曲载荷折减因子ρ

kdf

:

[0056][0057]

本实施例给出的轴压薄壁圆柱壳结构的屈曲载荷折减因子与现有其他方法确定

的值的对比情况如表1所示。

[0058]

表1本实施例给出的轴压薄壁圆柱壳结构的屈曲载荷折减因子与现有其他方法的对比

[0059]

方法试验值本发明nasa sp-8007单点扰动载荷法载荷折减因子0.5910.4990.3500.624

[0060]

从表1可以看出,本发明确定的轴压薄壁圆柱壳屈曲载荷折减因子相较于其他方法,在保证了设计安全性(预测结果小于试验值)的前提下,更加接近于试验值,有效地降低了设计的保守程度,特别是相较于传统的nasa sp-8007设计指南,载荷折减因子提高了42.6%,具有明显的轻量化设计效益。

[0061]

以上是结合优选实施例对本发明所做的进一步详细说明,不是对本发明的限定,应当指出,对于本发明所属技术领域的普通技术人员来说,在基于本发明的核心思想下,对本发明做出的任何简单推演和优化,都应当视为在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1