一种页岩气集输站场设计优化方法

1.本发明涉及油气田地面工程建设技术领域,具体涉及一种页岩气集输站场设计优化方法。

背景技术:

2.在2014年时,中国能源消费结构中天然气仅占9%,远低于世界平均水平 24%。显然中国的天然气供应难以满足国内庞大的需求。然而中国页岩气储量规模全球领先,页岩气储量潜力约为134万亿m3。由于页岩气藏具有压力和产能衰减速率快、开采寿命长、进入增压开采周期短、气井初期产出水量大等显著区别于常规天然气的开发与井口物性特征,导致其地面工程建设也具有不同于常规天然气田的特殊性。如何搞好页岩气田地面集输站场的优化设计,使之适应页岩气资源的规模化与高效低成本开发无疑具有重要意义。

技术实现要素:

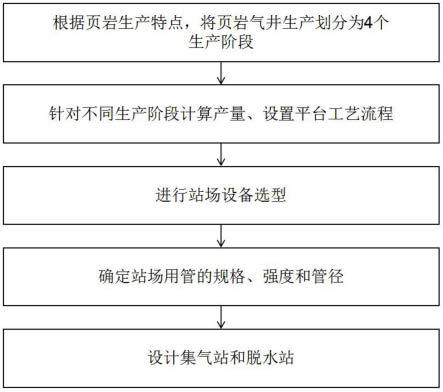

3.针对上述问题,本发明提供一种页岩气集输站场设计优化方法,使站场设计标准化、设备橇装化、功能模块化、流程阶段化。

4.本发明采用下述的技术方案:

5.一种页岩气集输站场设计优化方法,包括以下步骤:

6.s1:根据页岩生产特点,将页岩气井生产划分为4个生产阶段:

7.具体划分为:排采期、相对稳定期,递减期、低压小产期。

8.s2:针对不同生产阶段计算产量、设置平台工艺流程:

9.计算产量方式包括两种:轮换分离计量和连续计量,根据单井生产阶段,通过分析页岩气井的生产特点和单井预测数据,针对不同生产阶段设置平台工艺流程,使用橇装化设备,提高设备重复利用率,降低工程投资;

10.s3:进行站场设备选型:

11.进行选型的站场设备具体包括平台气液分离器、阀门、清管设备、仪表风撬;

12.平台气液分离器:采用立式重力分离器或卧式气液分离器;

13.阀门:采用气动执行机构,一般截断阀门dn<200采用平板闸阀,dn≥200 采用手动球阀,排污、放空、节流分别采用密封性能好、使用寿命长、噪音小、耐冲刷的阀套式排污阀、节流截止放空阀及双作用节流截止阀;

14.清管设备:平台出站管线≤dn100设置清管阀,>dn100设置清管器发送、接收筒;

15.仪表风撬:单套仪表风橇主要设备包括2台微油螺杆式空气压缩机,1用1 备,1套前置过滤器、1套后置过滤器、1个缓冲罐、2台无热再生吸附式干燥器和1个压缩空气净化空气储罐;

16.s4:确定站场用管的规格、强度和管径:

17.站场用管主要包括原料气管道、抑制剂管道、放空管道、排污管道、仪表风用管道;

18.站内公称压力p>26mpa的原料气、抑制剂管道,采用20g材质;公称压力p=10mpa

的原料气管道,管道公称直径dn≤150采用l245n材质,管道公称直径dn>150采用l360n材质;仪表风管道采用06cr19ni10;

19.管道壁厚计算:

[0020][0021]

式中,δ为钢管计算壁厚,mm;p为设计压力mpa;d为钢管外径,mm;σs为钢管的最小屈服强度,mpa;f为设计系数,取0.5;c为腐蚀裕量附加值,mm,取1.5mm;为焊缝系数,取1.0;

[0022]

管径计算:

[0023][0024]

式中,d为计算管道内径,m;qv为标准状态下气体流量,nm3/s;p为操作条件下的气体绝对压力,mpa;p0为标准状况下气体的绝对压力,mpa;t为操作条件下的气体绝对温度,k;t0为标准状况下气体的绝对温度,k;z为气体压缩系数;ω为气体流速,m/s;

[0025]

s5:设计集气站和脱水站:

[0026]

包括设计规模、设计压力、模块划分和主要工艺流程;

[0027]

设计规模:根据标准化设计内容,结合气藏数据核算各集气站最大集气量确定集气站设计规模;

[0028]

设计压力:7.5mpa;

[0029]

模块划分:集气站主要有平台来气汇集模块、分离计量模块、清管发送模块、清管接收模块、进出站阀组模块、增压模块,站场流程根据功能需要选择工艺模块进行组合;

[0030]

主要工艺流程:通过集气支线经站内的来气汇集模块进入分离计量模块,进行气液分离、天然气计量,再经集输干线输至脱水站进行天然气脱水处理;具备分输功能的集气站设置计量装置,无分输功能的集气站,取消计量装置,定期对集气干线进行清管作业,气液分离器分离出的采出液输至储液池,由罐车拉运至就近平台的储液池暂存。

[0031]

优选的,所述步骤s1中:

[0032]

排采期:开井后约45天,此阶段气井井口压力高,产气、产液量均大;

[0033]

相对稳定期:排采期结束期后,至气井产量降至约3.6

×

104m3/d,至井口压力降至约4mpa,产液量降至约10m3/d,此阶段气井以定产降压方式生产,产液量较大,压力降至输压后将采取增压方式生产,表现为井口压力平输压后压力、产气量、产液量逐步降低;

[0034]

递减期:相对稳定期结束后,至气井产量降至约2.3

×

104m3/d,井口压力降至约2.3mpa,产液量降至约1m3/d,此阶段气井压力、产气液量进一步降低,采取增压方式生产;

[0035]

低压小产期:递减期结束后,气井进入低压小产期,此阶段气井压力、产气液量进一步降低,产气量约,采取增压方式生产。

[0036]

优选的,所述步骤s2中平轮换分离计量的设备为1套20

×

104m3/d分离计量橇装和1套50

×

104m3/d分离计量橇装,井口产物经除砂后一口井由20

×ꢀ

104m3/d分离计量橇装单独进行分离计量,其余井由50

×

104m3/d分离计量橇装共同计量,若平台井口数较多,则相应增加分离计量橇装,分离后的天然气汇集输送至集气站;

[0037]

平台连续计量的工艺流程为每口单井配置单独的分离计量橇装,对井口产物进行

持续不间断的计量,单井连续分离计量橇设计规模10

×

104m3/d。

[0038]

优选的,所述步骤s3中立式重力分离器直径d按照下式进行计算:

[0039][0040]

式中,d为分离器内径;qv为标准参比条件下气体流量,m3/h;t为操作温度,k;z为气体压缩因子;p为操作绝对压力,mpa;k1为立式分离器修正系数,宜取0.8;w0为液滴在分离器中的沉降速度,m/s;

[0041]

所述w0的计算公式为:

[0042][0043]

式中,g为重力加速度,m/s2;d

l

为液滴直径,m,d

l

取=80

×

10-6m;ρ

l

为液滴的密度,kg/m3;ρg为气体在操作条件下的密度,kg/m3;f为阻力系数;

[0044]

计算出f

·

(re2)再查油气集输设计规范附录b可得f值,f

·

(re2)计算式为:

[0045][0046]

式中,re为流体相对运动的雷诺数;μg为气体在操作条件下的粘度,pa

·s[0047]

优选的,所述步骤s3中卧式气液分离器d按照下式进行计算:

[0048][0049]

式中,d为分离器内径,m;qv为标准参比条件下气体流量,m3/h;t为操作温度,k;z为气体压缩因子;p为操作绝对压力,mpa;k2为气体空间占有的面积分率;k3为气体空间占有的高度分率;k4为长径比,k4=l/d;w0为液滴在分离器中的沉降速度,m/s;

[0050]

所述w0的计算公式为:

[0051][0052]

式中,g为重力加速度,m/s2;d

l

为液滴直径,m,d

l

取=80

×

10-6

m;ρ

l

为液滴的密度,kg/m3,取ρ

l

=1000kg/m3;ρg为气体在操作条件下的密度,kg/m3; f为阻力系数;

[0053]

计算出f

·

(re2)再查油气集输设计规范附录b可得f值,f

·

(re2)计算式为:

[0054][0055]

式中,re为流体相对运动的雷诺数;μg为气体在操作条件下的粘度,pa

·

s。

[0056]

本发明的有益效果是:针对页岩气特点,制定不同阶段的标准化流程,将不同功能的模块化橇装设备进行组合使用,提高设备重复利用率,降低工程投资。

附图说明

[0057]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

[0058]

图1为本发明示意图;

[0059]

图2为本发明轮换分离计量流程示意图;

[0060]

图3为本发明平台连续计量流程示意图;

[0061]

图4为本发明递减期工艺流程示意图;

[0062]

图5为本发明低压小产期工艺流程示意图;

[0063]

图6为本发明集气站场工艺流程示意图;图7为本发明脱水站工艺流程示意图。

具体实施方式

[0064]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0065]

除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

[0066]

下面结合附图和实施例对本发明进一步说明。

[0067]

如图1所示,一种页岩气集输站场设计优化方法,以四川威远页岩气202、 204井区为例,有利区面积628km2,储量3504

×

108m3,气井平均产量7.7

×ꢀ

104m3/d,包括以下步骤:

[0068]

s1:根据页岩生产特点,将页岩气井生产划分为4个生产阶段:

[0069]

具体划分为:排采期、相对稳定期,递减期、低压小产期。

[0070]

排采期:开井后约45天,此阶段气井井口压力高,产气、产液量均大;

[0071]

相对稳定期:排采期结束期后,至气井产量降至约3.6

×

104m3/d,至井口压力降至约4mpa,产液量降至约10m3/d,此阶段气井以定产降压方式生产,产液量较大,压力降至输压后将采取增压方式生产,表现为井口压力平输压后压力、产气量、产液量逐步降低;

[0072]

递减期:相对稳定期结束后,至气井产量降至约2.3

×

104m3/d,井口压力降至约2.3mpa,产液量降至约1m3/d,此阶段气井压力、产气液量进一步降低,采取增压方式生产;

[0073]

低压小产期:递减期结束后,气井进入低压小产期,此阶段气井压力、产气液量进一步降低,产气量约,采取增压方式生产。

[0074]

s2:针对不同生产阶段计算产量、设置平台工艺流程:

[0075]

计算产量方式包括两种:轮换分离计量和连续计量,根据单井生产阶段,通过分析页岩气井的生产特点和单井预测数据,针对不同生产阶段设置平台工艺流程,使用橇装化设备,提高设备重复利用率,降低工程投资。两种计量方式的优缺点见下表。

[0076]

[0077][0078]

平轮换分离计量的设备为1套20

×

104m3/d分离计量橇装和1套50

×

104m3/d 分离计量橇装,井口产物经除砂后一口井由20

×

104m3/d分离计量橇装单独进行分离计量,其余井由50

×

104m3/d分离计量橇装共同计量,若平台井口数较多,则相应增加分离计量橇装,分离后的天然气汇集输送至集气站,轮换分离计量流程图如图2所示。

[0079]

平台连续计量的工艺流程为每口单井配置单独的分离计量橇装,对井口产物进行持续不间断的计量,单井连续分离计量橇设计规模10

×

104m3/d,该阶段平台连续计量流程图如图3所示。

[0080]

排采期:排液生产期由钻井工程利用排采设备进行生产,该阶段地面工程设置的出站阀组橇和集气支线已建成,建议在排液生产期,排采单位增设过滤分离器,降低排采期气体高流速下,砂粒、陶粒对下游管道和设备的冲刷,保障下游管道和设备安全。

[0081]

相对稳定期:首先重复利用建产期购买的单井连续分离计量橇进行生产,采用连续计量,根据平台井眼数不同,进行橇装组合,满足生产需求的同时,提高设备重复利用率。如复用设备不能满足全部新投产井使用需求,则少量新购部分橇装设备。

[0082]

递减期工艺流程示意图如图4所示。

[0083]

低压小产期:拆除正常生产中期剩余的分离计量橇至新平台重复利用,平台新增采用轮换计量橇替换分离计量橇,橇内设置2套旋进旋涡流量计。低压小产期工艺流程示意图如图5所示。

[0084]

s3:进行站场设备选型:

[0085]

进行选型的站场设备具体包括平台气液分离器、阀门、清管设备、仪表风撬;

[0086]

平台气液分离器:采用立式重力分离器或卧式气液分离器;

[0087]

立式重力分离器直径d按照下式进行计算:

[0088][0089]

式中,d为分离器内径;qv为标准参比条件下气体流量,m3/h;t为操作温度,k;z为气体压缩因子;p为操作绝对压力,mpa;k1为立式分离器修正系数,宜取0.8;w0为液滴在分离器中的沉降速度,m/s;

[0090]

所述w0的计算公式为:

[0091][0092]

式中,g为重力加速度,m/s2;d

l

为液滴直径,m,d

l

取=80

×

10-6m;ρ

l

为液滴的密度,kg/m3;ρg为气体在操作条件下的密度,kg/m3;f为阻力系数;

[0093]

计算出f

·

(re2)再查油气集输设计规范附录b可得f值,f

·

(re2)计算式为:

[0094][0095]

式中,re为流体相对运动的雷诺数;μg为气体在操作条件下的粘度,pa

·

s。

[0096]

平台气液分离器尺寸和计算结果如下表所示。

[0097][0098][0099]

卧式气液分离器d按照下式进行计算:

[0100][0101]

式中,d为分离器内径,m;qv为标准参比条件下气体流量,m3/h;t为操作温度,k;z为气体压缩因子;p为操作绝对压力,mpa;k2为气体空间占有的面积分率;k3为气体空间占有的高度分率;k4为长径比,k4=l/d;w0为液滴在分离器中的沉降速度,m/s;

[0102]

所述w0的计算公式为:

[0103][0104]

式中,g为重力加速度,m/s2;d

l

为液滴直径,m,d

l

取=80

×

10-6

m;ρ

l

为液滴的密度,kg/m3,取ρ

l

=1000kg/m3;ρg为气体在操作条件下的密度,kg/m3; f为阻力系数;

[0105]

计算出f

·

(re2)再查油气集输设计规范附录b可得f值,f

·

(re2)计算式为:

[0106][0107]

式中,re为流体相对运动的雷诺数;μg为气体在操作条件下的粘度,pa

·

s。

[0108]

卧式气液分离器计算结果如下表所示:

[0109][0110]

本实施例中,分离器计算按照集气站标准化的300

×

104m3/d和200

×

104m3/d 两种规模进行计算,项目具体实施过程中,应对集气站内的分离器进行重新核算。

[0111]

阀门:采用气动执行机构,一般截断阀门dn<200采用平板闸阀,dn≥200 采用手动球阀,进站紧急截断阀的可靠程度对于系统的安全生产非常关键,因此拟采用气动球阀,并与管线系统的压升和压降速率联锁,当压升、压降速率超过设定值时自动截断管线系统,亦可由控制中心远程控制关闭,排污、放空、节流分别采用密封性能好、使用寿命长、噪音小、耐冲刷的阀套式排污阀、节流截止放空阀及双作用节流截止阀。

[0112]

清管设备:平台出站管线≤dn100设置清管阀,>dn100设置清管器发送、接收筒。

[0113]

仪表风撬:单套仪表风橇主要设备包括2台微油螺杆式空气压缩机,1用1 备、1套前置过滤器、1套后置过滤器、1个缓冲罐、2台无热再生吸附式干燥器和1个压缩空气净化空气储罐。

[0114]

采排期还会用到平台除砂器,井区平台井站工艺采用立式除砂器,其滤筒采用新型滤筒,过滤精度为0.1mm,同时在进口采用切向进气,引入旋风分离技术,设备采用立式结构,提升设备整体的除砂效率,去除部分小于0.1mm的砂砾,分离效率经计算可达97.76%,配有快开盲板阻气严密,运行中无天然气泄漏。应能自动沉降污物,实现定期排污。

[0115]

s4:确定站场用管的规格、强度和管径:

[0116]

站场用管主要包括原料气管道、抑制剂管道、放空管道、排污管道、仪表风用管道;

[0117]

站内公称压力p>26mpa的原料气、抑制剂管道,采用20g材质;公称压力p=10mpa的原料气管道,管道公称直径dn≤150采用l245n材质,管道公称直径dn>150采用l360n材质;仪表风管道采用06cr19ni10;

[0118]

管道壁厚计算:

[0119][0120]

式中,δ为钢管计算壁厚,mm;p为设计压力mpa;d为钢管外径,mm;σs为钢管的最小屈服强度,mpa;f为设计系数,取0.5;c为腐蚀裕量附加值, mm,取1.5mm;为焊缝系数,取1.0;

[0121]

管道壁厚计算结果如下表所示。

[0122]

序外径(mm)材质设计压力计算壁厚腐蚀裕量选用壁厚1d323.9l3607.58.72102d273l3607.57.728.83d219.1l3607.56.627.14d168.3l2457.57.228.05d114.3l2457.55.526.36d88.9l2457.54.7257d60.3l2457.53.825

8d33.7l2457.53.023.2

[0123]

由于站场输送介质为含砂原料气(湿气),在管道强度设计中考虑腐蚀裕量2毫米;为便于管道焊缝超声波探伤,管道最小壁厚均选取5毫米。

[0124]

管径计算:

[0125][0126]

式中,d为计算管道内径,m;qv为标准状态下气体流量,nm3/s;p为操作条件下的气体绝对压力,mpa;p0为标准状况下气体的绝对压力,mpa;t为操作条件下的气体绝对温度,k;t0为标准状况下气体的绝对温度,k;z为气体压缩系数;ω为气体流速,m/s;

[0127]

管径计算结果如下表所示:

[0128][0129]

s5:设计集气站和脱水站:

[0130]

包括设计规模、设计压力、模块划分和主要工艺流程;

[0131]

设计规模:根据标准化设计内容,结合气藏数据核算各集气站最大集气量确定集气站设计规模,本实施例威远页岩气田拟新建的4座集气站,设计规模见下表。

[0132]

集气站最大规模(

×

104m3/d)设计规模(

×

104m3/d)威202h18235250威204h21149160威204h23258260威204h55255260

[0133]

设计压力:7.5mpa;

[0134]

模块划分:集气站主要有平台来气汇集模块、分离计量模块、清管发送模块、清管接收模块、进出站阀组模块、增压模块,站场流程根据功能需要选择工艺模块进行组合。

[0135]

主要工艺流程:通过集气支线经站内的来气汇集模块进入分离计量模块,进行气液分离、天然气计量,再经集输干线输至脱水站进行天然气脱水处理;具备分输功能的集气站设置计量装置,无分输功能的集气站,取消计量装置,定期对集气干线进行清管作业,气液分离器分离出的采出液输至储液池,由罐车拉运至就近平台的储液池暂存,集气站场工艺流程示意图如图6所示,脱水站工艺流程示意图如图7所示。

[0136]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰

为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1