一种滚动轴承外圈滚道缺陷尺寸量化估计方法

1.本发明属于机械故障诊断技术领域,涉及一种滚动轴承外圈滚道缺陷尺寸量化估计方法。

背景技术:

2.基于振动响应的轴承滚道缺陷尺寸量化分析技术已成为故障程度直观量化评价方法的研究热点与前沿之一,为轴承滚道损伤程度评价、剩余寿命预测以及机械设备智能运维等研究领域指明了新的研究途径。基于缺陷激励响应信号的缺陷尺寸估计方法能够实现轴承滚道损伤程度客观评价,有望成为轴承剩余寿命预测之客观直接指标之一,近来引发国内外学者的广泛关注。

3.现有滚动轴承滚道缺陷尺寸量化估计方法主要集中于对时域振动信号中两次冲击特征的提取。即,分别以滚动体通过缺陷区域前边沿和撞击其后边沿产生的这两次冲击响应的时间间隔作为缺陷尺寸计算时间指标信息,并利用滚动体速度等信息直接计算得到缺陷尺寸宽度。另有部分研究基于滚动体与缺陷区域相互作用的几何位置关系,构建简单的缺陷尺寸计算公式,并将此两次冲击响应的时间间隔作为计算公式的输入参数,从而实现滚动轴承滚道缺陷尺寸估计。近来,据相关文献报道,通过将光栅传感器安装于缺陷轴承所在轴承座上,采集因滚动轴承缺陷引起的轴承座应变变化信号,通过对轴承座应变信号的分析处理,最终实现缺陷尺寸估计。

4.值得指出的是,现有关滚动轴承滚道缺陷尺寸量化评估的方法尚存以下不足与难点:(1)现有方法忽略了滚动体-缺陷前边沿初次接触激励时对应于振动响应中的关键时间信息,该时间信息同滚动体-缺陷接触对应的角度位置关系存在映射关系,且真实关联缺陷其中一部分尺寸大小;现有缺陷尺寸估计方法误差较大,尚无法实现缺陷尺寸的精确估计。(2)当前针对滚动轴承滚道缺陷尺寸估计模型,尚缺乏对滚动体-缺陷接触激励机理的考虑,还缺乏一种明确可靠的方法,实现对滚动体开始与缺陷前边沿作用时所对应的时间信息进行求解。(3)现有滚动轴承缺陷尺寸估计方法易受轴承转速高低变化影响,导致估计值标准差较大,鲁棒性亦欠佳。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种具有强鲁棒性的滚动轴承外圈滚道缺陷尺寸精确估计方法。

6.为达上述之目的,本发明提供如下技术方案:

7.一种滚动轴承外圈滚道缺陷尺寸量化估计方法,包括以下步骤:

8.s1:振动信号采集:通过多个压电式振动加速度传感器拾取故障滚动轴承多个位置的振动信号,并通过涡电流传感器同步采集故障轴承所在转轴的转速数据;

9.s2:信噪比及故障冲击特征增强:运用自回归(autoregressive,ar)模型,对采集到的原始故障滚动轴承振动加速度信号进行降噪处理并增强故障冲击特征;

10.s3:关键时间信息提取:利用积分理论同变分模态分解(variational mode decomposition,vmd)技术,对振动加速度信号中映射于滚动体-缺陷前边沿开始作用时所对应的时间信息进行确定并提取;运用互相关(cross-correlation)与包络技术相结合之策略提取滚动体即将脱离缺陷区前边沿所对应的时刻信息;通过微分理论与高通滤波方法相结合,提取滚动体撞击缺陷区后边沿时所对应的时刻信息;通过对滚动体-缺陷接触过程此三个关键角度位置对应的时间信息纳入考虑,完整呈现滚动体-滚过缺陷时所对应的参数变化,对提升现有缺陷尺寸估计方法之精度有重要意义。

11.s4:滚动轴承外圈缺陷尺寸估计模型构建:通过分析滚动体-缺陷接触几何位置关系,基于运动学理论、赫兹接触理论以及三角学等理论与方法,以滚动体-外圈缺陷相互挤压接触所激起的多冲击事件激励机理为切入点,建立滚动体-缺陷接触几何位置关系方程组,获得滚动轴承外圈缺陷尺寸宽度估计模型。该模型仅为缺陷形貌尺寸、滚动轴承几何结构参数以及关键时间信息的函数,不受转速影响,鲁棒性亦有所提升。

12.s5:缺陷尺寸量化求解:将获得的关键角度位置时间信息作为模型输入参数,代入已建立的尺寸估计公式,计算解得实际缺陷尺寸估计值。

13.本方法相较于传统方法,克服了传统方法中通过对滚动体滚过缺陷区的路径假设来建立缺陷尺寸量化模型之方法的计算精度低及计算结果易受转速影响的缺点,克服了滚动体开始与缺陷区前边沿接触作用对应的时间信息提取的模糊性或凭经验选取、估计值易受轴承转速高低变化的影响以及估计结果精度差等缺点,从而实现滚动轴承缺陷尺寸强鲁棒性精确量化估计。

14.进一步,步骤s2具体包括:设定ar模型的阶次p,利用峭度对故障冲击的敏感性进行分析,对拾取到的振动加速度信号基于ar模型滤波,对滤波后的信号x(t)求取其峭度值k;以最大峭度值km对应的阶次作为ar模型的最佳滤波阶次po对信号进行滤波,并输出得到ar滤波后的冲击特征增强的信号y(t);

15.其中,ar模型线性回归表示为:

[0016][0017]

式中,x(i-j)为振动信号在时间位置i-j处之取值,p为ar模型阶次,cj(j=1,2,3,

…

,p)为自回归系数,r(i)为ar模型的残余信号,其中包含噪声以及信号中的非平稳信号;

[0018]

通过计算上式各阶次对应的ar模型输出r(i)的峭度值k,即:

[0019][0020]

式中,x(i)为ar滤波后的残余信号,下标i为振动信号索引值;为信号x(i)的均值,l为信号长度,s为信号的标准差;

[0021]

计算所有峭度值k,比较并得到峭度最大值km,并以km对应阶次po作为ar模型最优阶次对信号进行滤波,最终得到冲击特征增强的振动信号之最优输出y(t)。

[0022]

进一步,步骤s3具体包括:以ar模型滤波后所得的振动信号之最优输出y(t)为对象,将y(t)中所包含的冲击特征信号逐次进行截取分离,得到不同的冲击特征信号段,对每

一冲击信号段使用vmd方法进行多模态分量提取,由于滚动体滚入缺陷区过程中所激起的冲击响应以低频成分为主,故选取vmd分解后的一阶低频模态分量作为滚动进入缺陷区时所引起的进入信号;求取该一阶模态分量信号的积分,得到积分后的信号v(t),建立过该段信号v(t)拐点的一次函数解析式,求取其与时间轴的交点坐标ts,将ts近似作为滚动体开始与缺陷区前边沿相互作用时对应的时间信息;

[0023]

利用互相关函数能够量化两时间序列的相似性的特点,从ar滤波后的信号y(t)中选取一段完整的滚动体滚过缺陷区所引起的振动响应信号作为互相关函数中的目标信号g(t),建立g(t)与y(t)的互相关函数模型,即:

[0024][0025]

式中,m为目标信号g(t)的长度,d为时间延迟,且d=1,2,3,

…

,l1-m+1,其中l1为信号y(t)的长度;当cor(d)取最大值时,g(t)将与y(t)中所有对应的冲击特征高度吻合,通过在每一个cor(d)取得最大值时所对应的延迟d附近小范围内[d-δd,d+δd]进行峰值搜索,得到滚动体将要脱离缺陷区前边沿时所映射的时间信息td;为消除随机噪声以及进入阶段对应的响应中所混入的高频信号成分的干扰,采取求取互相关信号的包络来确定并求取td;

[0026]

滚动体撞击缺陷区后边沿所引起的冲激响应以高频成分为主,故可通过高通滤波进一步增强滚动体撞击缺陷区后边沿所引起的高频冲击响应信号的特征,削弱低频信号成分的干扰;然后再通过阈值设定,对滚动体撞击缺陷区后边沿时所对应的时间信息tc进行提取;

[0027]

通过以上三个环节,完成对关键时间信息ts,td,tc的提取,为最终缺陷尺寸精确估计提供准确前提参数。

[0028]

进一步,步骤s4中,通过以下两方面建立滚动轴承外圈缺陷尺寸估计模型:

[0029]

第一方面:通过对滚动体于不同角位置处与缺陷接触构成的几何位置关系的分析,构建以滚动体几何尺寸、缺陷尺寸以及多冲击事件激励响应所映射的时间信息为自变量的函数模型方程组;

[0030]

第二方面:利用变分模态分解、包络分析、微积分理论等现代信号处理方法及理论,对滚动体-缺陷接触诱发的多冲击事件激励响应所映射的时间信息ts、td和tc进行分离提取;以提取到的时间信息ts、td和tc作为滚动轴承缺陷尺寸估计模型之输入参数,计算得到缺陷尺寸。

[0031]

进一步,步骤s4中所述缺陷尺寸估计公式建模具体包括:

[0032]

从滚动体-缺陷接触激励机理角度为切入,以滚动体-缺陷接触几何位置关系为建模分析框架,基于运动学理论、赫兹接触理论以及三角学等理论与方法,建立滚动体-缺陷接触位置关系方程,即:

[0033][0034]

式中,其中do为轴承外圈滚道直径,cd为轴承内部直径游隙,

δ

t

为滚动体与轴承内、外滚道接触挤压形变量之代数和,可通过赫兹接触理论求解;等于轴承节圆半径0.5dm,db为滚动体直径,∠aooc=∠aood+∠odooc;又∠aood=ωc(t

d-ts)-∠osoa,∠odooc=ωc(t

c-td),∠osoa=arctan(b/oa),其中oa=ob,ωc为保持架角速度,b为滚动体与外圈滚道接触椭圆长半轴的长度,通过赫兹接触理论计算求取

[0035][0036]

式中,f为径向载荷分量大小,ξi和ξ

ii

分别为滚动体与内、外滚道材料泊松比,σρ为滚动体与轴承外圈接触的接触曲率和,b

*

为赫兹接触椭圆的无量纲长半轴长度,以上参数皆可通过赫兹接触理论求解得到;

[0037]

通过以上方程组解得缺陷沿外圈滚道弧度所对应外圈中心o的圆心角∠aob的大小,并在δaob中有如下关系:

[0038][0039]

联立上述方程解得外圈缺陷宽度尺寸为:

[0040][0041]

进一步,步骤s5中所述缺陷尺寸量化求解具体为:运用所提出的信号处理算法处理缺陷滚动轴承振动信号,从而确定并得到滚动体滚过缺陷过程中所激起的多个冲击事件激励响应所映射的各关键时刻信息ts,td,tc,并以此三个关键角度位置的时间信息作为步骤s4获得的缺陷尺寸估计模型之输入参数,计算求解得到滚动轴承的缺陷尺寸。

[0042]

另一方面,本发明提供了一种滚动轴承外圈滚道缺陷尺寸量化估计装置,包括存储器和处理器;所述存储器,用于存储计算机程序;所述处理器,用于当执行所述计算机程序时,实现如上任一项中所述的滚动轴承外圈滚道缺陷尺寸量化估计方法。

[0043]

再一方面,本发明提供一种计算机可读存储介质,所述存储介质上存储有计算机程序,当所述计算机程序被处理器执行时,实现如上任一项中所述的滚动轴承外圈滚道缺陷尺寸量化估计方法。

[0044]

本发明之有益效果在于:本发明克服了传统方法中通过对滚动体滚过缺陷区的路径假设来建立缺陷尺寸量化模型方法的计算精度低以及计算结果易受转速影响等缺点;本发明从理论角度阐明了多冲击事件的产生机制及滚动体-缺陷接触激励机理;本发明能有效克服传统方法通过经验选择该时间信息的模糊性所带来的缺陷尺寸量化结果方差大和精度差之缺点,为该时刻信息的提取提供一种明确的提取方法和标准;本发明通过对滚动体滚过缺陷所激起的多冲击事件激励响应所映射的关键时间信息与缺陷尺寸估计模型建模有机结合,多阶段时间信息精细化分离提取,有力提升了滚动轴承外圈滚道缺陷尺寸估计结果的精度。

[0045]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0046]

为使本发明之目的、技术方案和优点更加清晰,下面将结合附图对本发明作优选的详细描述,其中:

[0047]

图1为滚动体-缺陷接触作用原理图;

[0048]

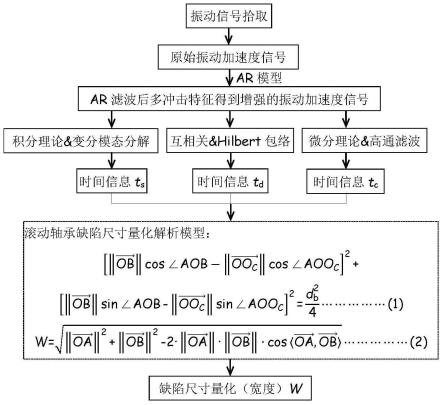

图2为缺陷尺寸(宽度)估计整体计算流程图;

[0049]

图3为自回归模型增强后的振动加速度信号图;

[0050]

图4为多冲击事件映射的时间信息(ts,td,tc)提取示意图;

[0051]

图5为滚动轴承缺陷尺寸量化估计结果图。

具体实施方式

[0052]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0053]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0054]

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0055]

实施例1:如图1-5所示,一种滚动轴承外圈滚道缺陷量化估计方法,图1中表达了滚动体运动经过的多个关键角度位置(os,od,oc)时与缺陷接触的相对几何位置关系示意图,表明滚动体在滚过缺陷的全过程中,与缺陷在不同角位置接触时所构成的几何关系的异同,这种接触激励将会诱发振动响应中的冲击响应特征,基于接触几何关系和多冲击特征响应对应的关键时间信息可建立缺陷尺寸估计解析模型。本方法具体包括:

[0056]

振动信号采集:通过多个压电式振动加速度传感器拾取故障滚动轴承多个位置的振动信号,并通过涡电流传感器同步采集故障轴承所在转轴的转速数据。

[0057]

信噪比及故障冲击特征增强:运用自回归(autoregressive,ar)模型,对采集到的加速度振动信号进行降噪处理并增强故障冲击特征。

[0058]

关键时间信息提取:利用积分理论同变分模态分解(variational mode decomposition,vmd)技术结合,实现对振动加速度信号中映射于滚动体-缺陷前边沿开始作用时所对应的时间信息确定并提取;运用互相关与包络技术相结合之策略,提取滚动体即将脱离缺陷区前边沿所对应的时刻信息;通过微分理论与高通滤波方法相结合,提取滚

动体撞击缺陷区后边沿时所对应的时刻信息。

[0059]

缺陷尺寸估计公式建模:通过分析滚动体-缺陷接触几何位置关系,基于运动学理论、赫兹接触理论以及三角学等理论与方法,建立滚动体-缺陷接触几何位置关系方程组,最终获得缺陷尺寸宽度估计公式(模型)

[0060]

缺陷尺寸量化求解:借以前述步骤获得的关键角度位置时间信息,将其代入已建立的尺寸估计公式,计算解得实际缺陷尺寸大小(宽度)。

[0061]

滚动轴承缺陷尺寸量化步骤:基于运动学、三角学和赫兹接触理论等多理论及方法,以滚动体-外圈缺陷相互挤压接触所激起的多冲击事件激励机理为问题分析之切入点,通过两方面建立滚动轴承外圈缺陷尺寸估计模型,(a)通过对滚动体于不同角位置处与缺陷接触构成的几何位置关系的分析,构建以滚动体几何尺寸、缺陷尺寸以及多冲击事件激励响应所映射的时间信息为自变量的函数模型方程组;(b)利用变分模态分解、包络分析、微积分理论等现代信号处理方法及理论,对滚动体-缺陷接触所诱发的多冲击事件激励响应所映射的时间信息ts、td和tc进行分离提取。以时间信息ts、td和tc作为滚动轴承缺陷尺寸估计模型之输入参数,计算并得到缺陷尺寸(宽度)。

[0062]

实施例2:如附图1至附图5所示,在实施例1之基础上还包括:

[0063]

所述信号信噪比提升及冲击响应特征增强具体为:首先设定ar模型之阶次p,本专利中设定阶次为:p=200。利用峭度这一统计量对故障冲击特征的敏感性这一特性,对拾取到的振动加速度信号基于ar模型滤波,对滤波后的信号x(t)求取其峭度值k;以最大峭度值km对应的阶次作为ar模型的最佳滤波阶次po进行滤波,并输出得到ar滤波后的冲击特征增强的信号y(t)。

[0064]

其中,ar模型线性回归可表示为:

[0065][0066]

式中,x(i-j)为振动信号在时间位置i-j处之取值,p为ar模型阶次,cj(j=1,2,3,

…

,p)为自回归系数,r(i)为ar模型的残余信号,主要包含噪声以及信号中非平稳信号(即故障冲击成分)。

[0067]

通过计算上式各阶次对应的ar模型输出r(i)的峭度值k,即:

[0068][0069]

式中,x(i)为ar滤波后的残余信号,下标i为振动信号索引值;为信号x(i)的均值,l为信号长度,s为信号的标准差。

[0070]

通过上述峭度值计算公式,比较并得峭度最大值km,并以km对应阶次po作为ar模型最优阶次对信号进行滤波,最终得到冲击特征增强的振动信号最优输出y(t)。

[0071]

所述多冲击特征时间信息提取步骤具体为:以上一步ar模型滤波后所得之振动信号y(t)为研究对象,如附图3所示,记录了滚动轴承外圈0.93mm缺陷在转速800.21转/分钟条件下0.3s内的振动加速度信号,据图显示缺陷滚动轴承振动加速度响应信号表现以故障周期t为间隔的冲击性振动特征。(a)将y(t)中所包含的冲击特征信号逐次进行截取分离,得到不同的冲击特征信号段。如附图4所示,图中记录了滚动体在滚过缺陷区域的全过程

中,其与缺陷前边沿、前边沿与内圈以及外圈三个关键角位置相互作用所引起的滚动轴承振动信号中的冲击性振动特性,表明了滚动轴承滚道表面缺陷对滚动体与轴承内外滚道接触特性的改变,从而造成整个轴承系统的刚度系数发生突变,这种突变映射于滚动轴承的振动信号中即为冲击性振动特征。对每一冲击信号段使用vmd方法进行多模态分量提取,由于滚动体滚入缺陷区过程中所激起的冲击响应以低频信号为主,故选取vmd分解后的一阶低频模态分量作为滚动进入缺陷区时所引起的进入信号;求取该一阶模态分量信号的积分,得到积分后的信号v(t),建立过该段信号v(t)拐点的一次函数解析式,求取其与时间轴的交点坐标ts(见附图4),即ts可作为滚动体开始与缺陷区前边沿相互作用时对应的时间信息。(b)利用互相关函数能够量化两时间序列相似性这一优点,从ar滤波后的信号y(t)中选取一段完整的滚动体滚过缺陷区所引起的振动响应信号作为互相关函数中的目标信号g(t),建立g(t)与y(t)的互相关函数模型,即:式中,m为目标函数g(t)之长度,d为时间延迟,且d=1,2,3,

…

,l1-m+1,其中l1信号y(t)之长度;当cor(d)取最大值时,g(t)将与y(t)中所有的对应冲击特征高度吻合,因此,通过在每一个cor(d)取得最大值时所对应的延迟d附近小范围内[d-δd,d+δd]进行搜索,就能够得到滚动体将要脱离缺陷区前边沿时所映射的时间信息td(见附图4);为消除随机噪声以及进入阶段对应的响应中所混入的高频信号成分的干扰,以先求取互相关信号的包络为对象,借此确定并求取td。(c)滚动体撞击缺陷区后边沿所引起的冲激响应以高频成分为主,故可通过高通滤波进一步增强这部分冲击响应信号的特征,且亦能削弱低频信号成分的干扰;然后再通过阈值设定,对滚动体撞击缺陷区后边沿时所对应的时间信息tc(见附图4)进行提取。通过以上三个字环节,完成对关键时间信息ts,td,tc的提取(见附图4),为最终缺陷尺寸精确估计提供准确前提参数。

[0072]

所述缺陷尺寸估计公式建模具体为:如附图1所示为滚动体-外圈滚道缺陷接触作用原理图。以激励机理角度为切入点,以滚动体-缺陷接触几何位置关系为建模分析框架,基于运动学理论、赫兹接触理论以及三角学等理论与方法,建立滚动体-缺陷接触几何位置关系方程,即:

[0073][0074]

式中,等于轴承外圈滚道半径0.5d

o-0.5c

d-δ

t

,其中do为轴承外圈滚道直径,cd为轴承内部直径游隙,δ

t

为滚动体与轴承内、外滚道接触挤压形变量之代数和,可通过赫兹接触理论求解;等于轴承节圆半径0.5dm,db为滚动体直径,∠aooc=∠aood+∠odooc;又∠aood=ωc(t

d-ts)-∠osoa,∠odooc=ωc(t

c-td),∠osoa=arctan(b/oa),其中oa=ob,ωc为保持架角速度,b为滚动体与外圈滚道接触椭圆长半轴的长度,可通过赫兹接触理论计算求取

[0075]

[0076]

式中,f为径向载荷分量大小,ξi和ξ

ii

分别为滚动体和内外滚道材料的泊松比,σρ为滚动体与轴承外圈接触的接触曲率和,b

*

为赫兹接触椭圆的无量纲长半轴长度,以上参数皆可通过赫兹接触理论求解得到。

[0077]

通过前述方程组可解得缺陷沿外圈滚道弧度对应外圈中心o的圆心角大小∠aob,并在δaob中有如下关系:

[0078][0079]

联立上述方程即可解得外圈缺陷尺寸(宽度)即为:

[0080][0081]

所述缺陷尺寸量化求解步骤具体为:运用前述提出的信号处理算法处理缺陷滚动轴承振动信号,从而确定并得到滚动体滚过缺陷过程中所激起多个冲击事件激励响应所映射的各关键时刻信息ts、td和tc,并以关键时间信息ts、td和tc,作为上一步获得的缺陷尺寸估计模型的输入参数,计算求解即可得到滚动轴承的缺陷尺寸(宽度),本发明所提出滚动轴承缺陷尺寸估计方法计算结果如附图5所示,图中记录了滚动轴承外圈0.81mm缺陷在不同转速条件下,运用本发明提出的缺陷尺寸量化方法计算得到的结果及其与实际缺陷尺寸之对比,结果表明了本发明中所提出的缺陷尺寸量化方法的正确性与有效性。

[0082]

图2中记录了本发明所提出方法之流程图,以及每一步所涉及的具体细节。流程图表明了整个缺陷尺寸量化估计过程中的关键细节处理之方法,充分彰显了整个操作流程的逻辑性。

[0083]

最后需说明,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1