一种方形锂电池模组等效建模及参数反求方法

1.本发明涉及动力电池仿真模拟技术领域,更具体地说,涉及一种方形锂电池模组等效建模及参数反求方法。

背景技术:

2.随着电动汽车的快速发展,锂离子动力电池以其高能量密度、高充电效率、循环寿命长等优点而被广泛应用。随着对电动汽车续航里程的要求不断提高,增大锂离子电池能量密度成为最直接有效的途径之一。从而导致车辆在实际复杂路况行驶下,动力电池在受到机械挤压冲击下容易发生内部短路,严重甚至引起失火或爆炸等安全事故。在实际的电动汽车碰撞事故中,一般是基于电池模组甚至整个电池包进行安全评估研究,而实际的电池模组结构复杂。按照模组内部实际结构建立有限元模型进行仿真模拟,工作量巨大且耗费大量的计算资源,因此有必要建立一种简化的等效模组,对于电池包开发设计具有重要的工程作用。

3.目前,研究电池等效模型大多为单体级别,很少有对电池模组进行等效建模研究。电池模组一般由通过汇流排串并联连接在一起的多个单体电池、压板、隔板、支架、上盖和底板等组成,对精细化电池模组进行不同程度的等效建模需简化掉部分组成部件,并对等效后的模型尺寸及材料参数进行标定。为使等效模组能较为准确的等效模拟出精细化模组在挤压碰撞后的力学响应特性,等效电池模组的尺寸大小及重量参数可与精细化电池模组近似保持一致,而由于等效前后模组部件差异较大,等效模组的材料属性参数确定尤其重要。

技术实现要素:

4.本发明要解决的技术问题在于,提供方形锂电池模组等效建模及参数反求方法,建立了半均质化和均质化两种等效模型,以模组外壳厚度和电芯的本构模型为设计变量进行参数反求。

5.本发明解决其技术问题所采用的技术方案是:构造一种方形锂电池模组等效建模及参数反求方法,包括如下步骤:

6.步骤1:分析精细化电池模组的结构组成,根据不同组成部件的结构功能进行初步判断,然后进一步确认等效模组建模方式;

7.步骤2:根据等效简化程度高低,分别建立半均质和均质化等效模组模型,半均质等效模组模型将精细化模组的所有单体电芯等效为同一材料模型,均质化等效模组模型将精细化模组的所有组成部件等效为同一材料模型外加一个模组外壳;

8.步骤3:对精细化电池模组进行x、y两个不同方向上的挤压冲击仿真模拟,记录精细化模组的变形模式和载荷-位移曲线;

9.步骤4:建立等效模组挤压冲击的正问题仿真模型,等效模组中施加与精细化模组相同的外载和边界,同样输出模型的变形模式及载荷-位移曲线,模型中通过缩放电芯材料

本构模型的应力值来改变材料特性,需要反求的参数为应力缩放系数sfo和模组外壳厚度t1;

10.步骤5:通过比较精细化模组的载荷-位移曲线与等效模组的载荷-位移曲线,将曲线之间的均方误差值作为目标函数,从而构成反问题模型;

11.步骤6:选取代理模型及优化算法对反问题模型进行优化,使目标函数达到最小值,取反问题模型最小时应力缩放系数sfo和模组外壳厚度t1的值,即为反求参数的最佳值。

12.按上述方案,在所述步骤5中,反问题模型即优化模型,基于均方误差值的计算方法求解最小目标函数值,具体定义方法如下:

[0013][0014][0015]

其中,x

1,2

为待求参数,j表示迭代过程中采样点的个数,i表示阶段的个数,为第j个采样点的参考对标值,为第j个采样点的仿真值,μi为第i个阶段的加权系数,δfi为第i个阶段的均方误差值。

[0016]

按上述方案,在所述步骤6中,选取基于模拟冶金退火过程的全局随机优化算法和蛙跳梯度算法的混合优化算法对反问题模型进行优化。

[0017]

实施本发明的方形锂电池模组等效建模及参数反求方法,具有以下有益效果:

[0018]

(1)本发明通过等效模组的力学响应曲线对精细化模组的力学响应曲线的逼近来实现的,而有限元法可以方便地计算不同形状材料特性电池模组的力学响应曲线,所以可适用于各类型号的模组的等效建模模拟,有较广的适用性。

[0019]

(2)本发明并非直接对模型进行迭代反求,而是基于径向基函数构建代理模型进行参数反求,在保证代理模型较高精度的前提下,提高了迭代计算的效率。

[0020]

(3)本发明提出的一种电池模组均质等效建模方法,对精细化电池模组进行不同程度的简化建立半均质和均质化模组,在相同的机械挤压工况下,等效模组基本能表征出精细化模组在机械挤压工况下的变形和力学响应行为。

[0021]

(4)本发明在提出电池模组等效建模的同时充分考虑了计算精度和效率问题,建立的均质化等效模型可用于实际工程设计中电池包的概念化开发阶段,在保证一定精度的前提下大幅缩短开发周期;建立的半均化等效模型可用于工程电池包开发的详细阶段,保证较高精度的同时提高计算开发效率。

附图说明

[0022]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0023]

图1为精细化模组结构图;

[0024]

图2为半均质化模组结构图;

[0025]

图3为均质化模组结构图;

[0026]

图4为碰撞挤压方案图;

[0027]

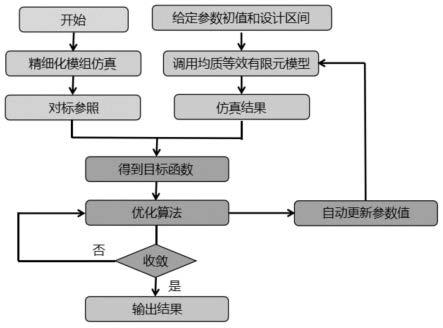

图5为参数反求流程图;

[0028]

图6为ls-opt等效模组参数反求流程模块图;

[0029]

图7为目标函数的构建流程图;

[0030]

图8为不同方向上精细化-等效模组的变形对比图;

[0031]

图9为不同方向模组载荷-位移曲线对比图。

具体实施方式

[0032]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

[0033]

方形电池模组结构主要包括上盖、汇流排、绝缘压板、端子、单体电池、电池外壳、端板、侧板等,如图1所示。单体电池之间采用胶粘连接,金属件的连接以点焊为主。塑料上盖和绝缘压板夹在传输电流的汇流排上下两侧,起到绝缘保护作用;电池四周的侧板起到固定防护和散热的作用;端板起到载模组端子和固定模组的作用。半均质化模组等体积的用单个大电芯及模组外壳代替原有的多层排列结构,模组其余部件及连接方式和精细化模组保持一致,如图2所示。同时调整等效电芯的密度使得半均质化模组的总质量接近精细化模组,保证等效模拟效果更为准确。均质化模组采用一个近似等体积的方形模组块和外壳进行等效建模,如图3所示,同样调节等效模组材料密度,使均质化模组的总质量和精细化模组趋于一致,使等效模拟效果更为精确。

[0034]

在碰撞挤压方案方面如图4所示,沿着模组内单体电池厚度排列方向进行x向刚性柱挤压,速度为1m/s;侧面沿电池面内方向进行y向刚性柱挤压,速度也为1m/s。

[0035]

等效模组本构模型参数及外壳厚度参数反求的流程如图5所示,其材料属性参数的反求方法具体步骤如下:

[0036]

步骤1、构建精细化电池模组,分别将参数设计变量本构模型应力值缩放系数sfo和电芯外壳厚度t1以某一固定初始值输入到精细化模组结构中作为参照对比组,并在x、y两个方向上进行不同的挤压碰撞仿真分析,将精细化模组挤压后仿真得到的力-位移曲线作为参照y,同时输出模组挤压碰撞下的最大变形图。

[0037]

步骤2、构建均质等效有限元模型z,采取正向对参数变量进行估值进行曲线逼近的方法,初步确定sfo应力值缩放系数和t1模组外壳厚度的等效参数值。

[0038]

步骤3、通过比较精细化模组和等效模组的载荷-位移曲线数据形成目标函数,从而构成反问题模型。

[0039]

反问题模型即优化模型,本发明采用基于均方误差值的计算方法求解最小目标函数值,具体定义方法如下:

[0040][0041][0042]

其中,x

1,2

为待求参数,j表示迭代过程中采样点的个数,i表示阶段的个数,为第j个采样点的参考对标值,为第j个采样点的仿真值,μi为第i

个阶段的加权系数,δfi为第i个阶段的均方误差值。

[0043]

步骤4、选取基于模拟冶金退火过程的全局随机优化算法和蛙跳梯度算法的混合优化算法对反问题模型进行优化,使目标函数值最小,即曲线逼近效果最好。

[0044]

模拟冶金退火算法是一种全局式算法,该算法搜索由起始的高温时刻逐步下降到最终常温时刻整个退火过程,从而获得全局研究目标的最优解;混合蛙跳算法是一种协同式算法,其核心是将蛙群划分为若干个组群,各个组群包含若干个青蛙组员,组员们在各自的组群内交流自己的思想,然后按照制定的蛙群规则在各个组群进行更深层次的思想升华,经过若干次迭代后各个组群之间完成思想交换,最终指引整个蛙群的觅食方向。

[0045]

模拟冶金退火-混合蛙跳算法是以蛙跳算法为主,辅以模拟冶金退火独特的概率策略来求解最优目标函数解,具体优化流程如下:

[0046]

首先初始化参数变量sfo和t1,计算参数变量下有限元模型的载荷位移曲线和对标曲线的mse均方误差值,由最佳至最差循环安排参数变量的位置,各组群根据三次跳跃原则进行各组群内部最优更新得到f

best

,结合模拟冶金退火进行全局最优比较,将各族群重组比较更新得到最优解f

best’,在设定迭代次数下进行迭代取点计算,将最优解与迭代后重组组群内结果进行比较再次更新最优解,满足收敛条件后输出最终比较的最优解,即满足目标函数均方误差值最小得到参数设计变量sfo和t1的最佳值。

[0047]

混合算法集成了全局优化算法寻找全局最优点和梯度优化算法速度快的优势,从遗传算法和自适应算法开始寻找一个近似的全局最优解,然后用蛙跳算法进行局部优化。这样可以结合不同优化算法的优势共同求解任务目标,提高了优化效率和准确率。

[0048]

步骤5、选取合适的迭代终止计算准则,定义设计变量容差、目标响应函数的容差、最大迭代次数,并选择默认的设计空间子区域缩减策略进行迭代取样。

[0049]

下面以某方形三元锂电池模组为例,进行相关计算。

[0050]

(1)调用ls-dyna求解器分别求解精细化模组在x、y两个工况下的挤压碰撞模型k文件模型,分别输出载荷-位移曲线数据,作为参照对标曲线。

[0051]

(2)对半均质和均质化模组模型,调用parameter关键字定义参数设计变量应力值缩放系数sfo和模组外壳厚度t1。

[0052]

(3)在ls-opt中建立完整的等效模型参数反求流程模块如图6所示。在k文件模型中定义parameter关键字后,模型导入ls-opt中自动进行设别参数变量,初步拟合正向估算参数变量的初始值并定义合适的变量设计范围。

[0053][0054]

(4)选取径向基函数构建代理模型,采用空间填充的采样方式进行取样,每次迭代选取5个计算点。

[0055]

(5)构建历程和响应。通过nodout构建横坐标为节点位移信息的历程,通过rcforc构建纵坐标为接触力的历程,然后通过crossplot结合节点位移和接触力构建载荷-位移曲线;然后基于mse均方误差值的曲线逼近方法,输入精细化模组挤压碰撞后的载荷-位移数

据作为参照曲线,与等效模组的载荷-位移曲线对比构建目标函数,如图7所示。

[0056]

(6)选择基于模拟冶金退火优化算法asa和蛙跳算法lfop对目标函数进行优化迭代计算。

[0057]

(7)定义迭代终止计算准则,设置合适的最大迭代次数、设计变量容差、目标响应函数的容差;并选择默认的设计空间子区域缩减策略进行迭代取样。

[0058]

(8)反求结果参数变量最佳值如下表。

[0059][0060][0061]

(9)反求结果曲线逼近误差值缩减效果如下表。

[0062][0063][0064]

(10)模组等效模拟后,精细化模组和等效模组的最大变形对比如图8所示,等效前后精细化模组和等效模组的载荷-位移曲线对比如图9所示。在相同的边界及挤压工况下,半均质化模组能更好的模拟出精细化模组的变形及载荷-位移变化情况,均质化模组也基本能表征出精细化模组在挤压工况下的力学响应行为,相较于半均质化模组,均质化模组的精度有所下降,但计算效率提升较高,不同等效模组的计算效率如下表。

[0065][0066]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1