乘用车副仪表板总成的建模及仿真分析方法与流程

1.本发明涉及汽车内饰技术领域,尤其涉及一种乘用车副仪表板总成的建模及仿真分析方法。

背景技术:

2.作为汽车重要内饰件,副仪表板的使用频率较高,尤其针对扶手盖开关操作,易造成塑性变形甚至断裂,对其刚度和强度性能应有较高的要求。同时,用户对扶手盖及护板进行按压,其触感反馈会较大的影响用户对产品质量的主观评价,因此变形量需控制在一定的范围内,且避免产生凹痕和异响,以上问题亟待解决。

技术实现要素:

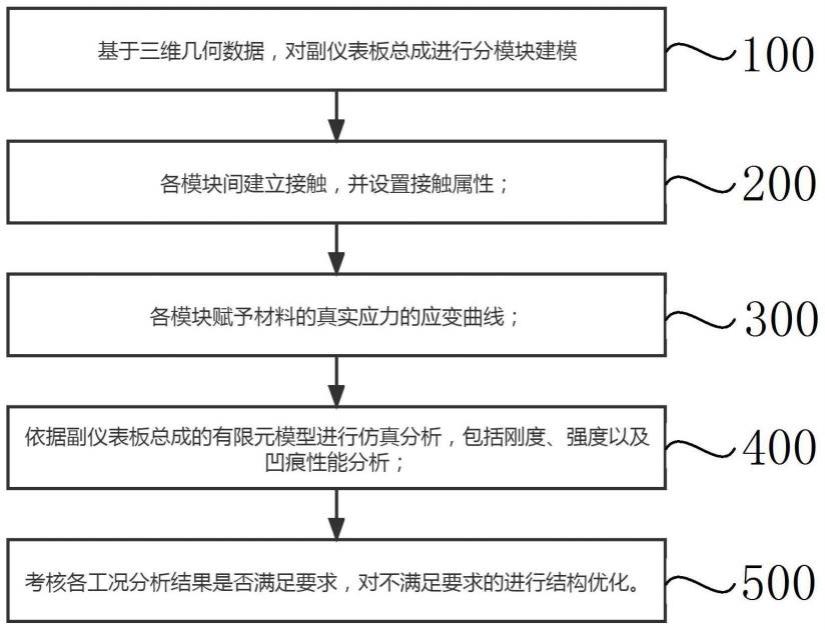

3.本发明的目的在于提供一种乘用车副仪表板总成的建模及仿真分析方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种乘用车副仪表板总成的建模及仿真分析方法,副仪表板总成包括盖板、骨架、护板、扶手、装饰板、铰链总成和锁止机构,包括:

5.基于三维几何数据,对副仪表板总成进行分模块建模,其中,模块划分为盖板模块、骨架模块、护板模块、扶手模块、装饰板模块、铰链模块和锁止机构模块;

6.盖板模块、骨架模块、护板模块、扶手模块和装饰板模块采用中面网格shell section单元建模;

7.铰链总成采用实体网格建模,实体网格的层数大于三层;

8.锁止机构模块采用实体网格建模;

9.各模块根据装配关系进行连接,并对各模块的连接方式进行建模;

10.各模块间建立接触,并设置接触属性;

11.各模块赋予材料的真实应力的应变曲线;

12.依据副仪表板总成的有限元模型进行仿真分析,包括刚度、强度以及凹痕性能分析;

13.考核各工况分析结果是否满足要求,对不满足要求的进行结构优化。

14.进一步地,盖板模块、骨架模块、护板模块、扶手模块和装饰板模块具有均匀厚度部和不均匀厚度部,对盖板模块、骨架模块、护板模块、扶手模块和装饰板模块建模时,均匀厚度部采用中面网格shell section单元,设置同一料厚,不均匀厚度部采用中面网格shell section单元,设置不同厚度;其中,不均匀厚度部包括带筋结构、凹槽结构和凸台结构,带筋结构包括本体结构与筋结构,带筋结构采用节点耦合的连接形式,分别设置相对应的料厚,凹槽和凸台结构划分不同料厚区域,设置相对应的料厚。

15.进一步地,所述铰链总成包括:铰链座、铰链臂、销轴和轴套;销轴截面圆周的节点数和节点位置与铰链对应安装位置匹配,建立contact inclusions all exteriorde的通

用接触,并设置摩擦属性。

16.进一步地,锁止机构包括软垫,起锁止作用的软垫按实际结构用实体网格建模,软垫和铰链臂采用tie接触连接,软垫和铰链座采用面与面接触对连接,并设置tie接触和面接触对的摩擦属性。

17.进一步地,所述连接方式包括焊缝连接,对焊缝建模采用seam单元模拟并赋予实际的焊接宽度。

18.进一步地,所述连接方式还包括卡扣,对卡扣建模,保留限位筋结构,忽略小于0.5mm的倒角,卡扣连接处采用rod杆单元建模。

19.进一步地,所述连接方式还包括自攻钉和螺栓,自攻钉建模和螺栓建模采用rbe2单元连接安装孔边沿及一圈washer单元。

20.进一步地,所述刚度分析为扶手的扶手盖开启状态下,沿着扶手盖法向和扶手盖侧向,用压头在扶手盖上端施加载荷,考核扶手盖的变形量。

21.进一步地,所述强度分析为误用工况下,扶手盖开启状态和关闭状态下,沿着扶手盖法向和扶手盖侧向,用压头在扶手盖上端施加载荷,考核铰链及其余部件,σ

max

<σs,式中,σ

max

为最大应力;σs为材料的屈服强度。

22.进一步地,所述凹痕分析为依据屈曲模态分析选取出扶手盖及护板的结构薄弱点,用压头施加法向载荷,考核加载点变形量及失稳区间中,失稳区间=d

b-da,式中,db为b点位移;da为a点位移。

23.与现有技术相比,本发明的有益效果是:实现对副仪表板总成的精准建模,对副仪表板总成的性能评估,依据精准的建模方法及仿真分析技术,从而实现副仪表板总成的正向开发,降低产品质量风险,缩短产品开发周期。

附图说明

24.图1为本发明实施例中乘用车副仪表板总成的建模及仿真分析方法流程图;

25.图2为本发明实施例中乘用车副仪表板总成的建模及仿真分析方法另一流程图;

26.图3为本发明实施例中乘用车副仪表板总成结构示意图;

27.图4为本发明实施例中带筋结构不等厚精细建模示例图;

28.图5为本发明实施例中凸台结构不等厚精细建模示例图;

29.图6为本发明实施例中铰链建模示意图;

30.图7为本发明实施例中卡扣建模示意图;

31.图8为本发明实施例中载荷与位移曲线图;

32.图中:1、盖板;2、护板;3、扶手;4、装饰板;5、骨架;6、铰链座;7、铰链臂;8、销轴;9、轴套;10、本体结构;11、筋结构;12限位筋结构。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

exteriorde的通用接触,并设置摩擦属性。

50.上述实施例中,传统铰链建模方法主要分为两种,一是采用rbe2单元模拟并放开轴向旋转自由度,忽略铰链自身的刚度;二是采用梁单元模拟,考虑了铰链自身的刚度,但是忽略了部件之间的相互作用;本发明采用铰链座、铰链臂、销轴和轴套实体网格建模,建立通用接触的方式,模拟各部件之间的相互作用,提高了仿真分析的精度。

51.可选地,锁止机构包括软垫,起锁止作用的软垫按实际结构用实体网格建模,软垫和铰链臂7采用tie接触连接,软垫和铰链座6采用面与面接触对连接,并设置tie接触和面接触对的摩擦属性。

52.可选地,所述连接方式包括焊缝连接,对焊缝建模采用seam单元模拟并赋予实际的焊接宽度。

53.可选地,所述连接方式还包括卡扣,对卡扣建模,保留限位筋结构12,忽略小于0.5mm的倒角,卡扣连接处采用rod杆单元建模。

54.可选地,所述连接方式还包括自攻钉和螺栓,自攻钉建模和螺栓建模采用rbe2单元连接安装孔边沿及一圈washer单元。

55.可选地,所述刚度分析:扶手3的扶手盖开启状态下,沿着扶手盖法向和扶手盖侧向,用压头在扶手盖上端施加载荷,考核扶手盖的变形量。

56.可选地,所述强度分析:误用工况下,扶手盖开启状态和关闭状态下,沿着扶手盖法向和扶手盖侧向,用压头在扶手盖上端施加载荷,考核铰链及其余部件,σ

max

<σs,式中,σ

max

为最大应力;σs为材料的屈服强度;

57.可选地,所述凹痕分析:依据屈曲模态分析选取出扶手盖及护板2的结构薄弱点,用压头施加法向载荷,考核加载点变形量及失稳区间中,失稳区间=d

b-da,式中,db为b点位移;da为a点位移。

58.上述实施例中,依据用户实际使用情况,建立了刚度、强度、凹痕分析的副仪表板仿真分析工况并给出评价标准。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1