一种自来水厂水平衡自动调度方法与流程

1.本发明涉及自来水厂制水技术领域,特别是涉及一种自来水厂水平衡自动调度方法。

背景技术:

2.我国的城市供水企业自20世纪70年代起开始应用自动化技术,90年代将自动化和信息化作为专项课题进行研究,以指导整个行业的技术进步。目前自来水厂自动化总体发展水平还不高,发展还不平衡,虽然已有水厂逐步进行自动化建设,但还未真正完全实现制水工艺自动化,而自来水厂水平衡自动调度是其自动化应用的重要体现。同时,在我国智慧城市建设的大背景下,现代化水厂正在由“自动化”向“智慧化”发展,这不仅仅要求水厂能够实现自动生产,还需要水厂能够具备感知能力、存储能力、分析能力和预测能力。

技术实现要素:

3.有鉴于此,本发明提供了一种自来水厂水平衡自动调度方法,基于自来水厂的目标调度压力,自动分析计算所需供水量、评估自来水厂能力与负荷、自动计算自来水厂所需总进水量及各产线进水量,提升自来水厂的自动化、智能化和精细化水平,确保水厂的安全、高效和稳定运行。

4.为实现上述目的,本发明提供了如下方案:

5.一种自来水厂水平衡自动调度方法,包括:

6.基于自来水厂的目标调度压力、实时供水量和实时供水压力得到自来水厂的目标供水量;

7.基于各工艺段的设计能力、实时设备状态和实时运行状态得到各工艺段的实时生产能力、实时负荷率和实时可调能力;

8.基于各工艺段的实时生产能力、实时负荷率和实时可调能力,采用短板原则,得到各产线及自来水厂的实时生产能力、实时负荷率和实时可调能力;

9.基于自来水厂的目标供水量和水量分配模式,得到自来水厂的目标进水量;

10.基于自来水厂的目标进水量、各产线的实时生产能力、实时负荷率和实时可调能力得到各产线的目标进水量。

11.优选地,所述基于自来水厂的目标调度压力、实时供水量和实时供水压力得到自来水厂的目标供水量,具体为:

12.建立供水量分析模型;将自来水厂的目标调度压力、实时供水量和实时供水压力输入所述供水量分析模型,得到自来水厂的目标供水量;

13.基于历史数据集得到供水压力与供水量之间的映射关系;基于所述映射关系,采用模糊控制法得到所述供水量分析模型。

14.优选地,所述基于各工艺段的设计能力、实时设备状态和实时运行状态得到各工艺段的实时生产能力、实时负荷率和实时可调能力,包括:

15.基于各工艺段的设计能力、实时设备状态和实时运行状态得到各工艺段的实时生产能力;

16.用各工艺段的实时供水量除以实时生产能力得到各工艺段的实时负荷率;

17.用各工艺段的实时供水量减去实时生产能力得到各工艺段的实时可调能力。

18.优选地,所述基于各工艺段的实时生产能力、实时负荷率和实时可调能力,采用短板原则,得到各产线及自来水厂的实时生产能力、实时负荷率和实时可调能力,具体为:

19.对每个产线,均取其所属的各工艺段的实时生产能力中的最小值,得到各产线的实时生产能力;

20.对每个产线,均取其所属的各工艺段的实时负荷率中的最大值,得到各产线的实时负荷率;

21.对每个产线,均取其所属的各工艺段的实时可调能力中的最小值,得到各产线的实时可调能力;

22.自来水厂的实时生产能力为各产线的实时生产能力之和;

23.自来水厂的实时负荷率为各产线的实时进水量之和与自来水厂的实时生产能力的比值;

24.自来水厂的实时可调能力为自来水厂的实时生产能力减去各产线的实时进水量之和。

25.优选地,基于供水制水平衡模型得到自来水厂的目标进水量;

26.所述供水制水平衡模型如下式:

27.q

进

=(1+k)

×q供

+s(h-h)+q

厂内

;

28.式中:q

进

为自来水厂的目标进水量,单位为m3/h;k为各工艺段的水损系数;q

供

为自来水厂的目标供水量,单位为m3/h;s为水库底面积,单位为m3;h为水库目标液位,单位为m;h为水库当前液位,单位为m;q

厂内

为自来水厂自用水量,单位为m3/h。

29.优选地,所述基于自来水厂的目标供水量和水量分配模式,得到自来水厂的目标进水量,具体为:

30.所述水量分配模式包括能效模式和稳态模式;

31.当选择所述能效模式时,基于能耗节约原则给定所述水库目标液位,将所述水库目标液位和自来水厂的目标供水量代入所述供水制水平衡模型,得到自来水厂的目标进水量;

32.当选择所述稳态模式时,基于自来水厂的目标供水量、实时进水量和水库当前液位得到设定时间长度后的预测水库液位;若所述预测水库液位大于或等于水库最低液位且小于或等于水库最高液位,则将自来水厂的实时进水量作为自来水厂的目标进水量;若所述预测水库液位小于所述水库最低液位或所述预测水库液位大于所述水库最高液位,则基于所述水库最低液位和所述水库最高液位进行计算,得到所述水库目标液位,将所述水库目标液位和自来水厂的目标供水量代入所述供水制水平衡模型,得到自来水厂的目标进水量。

33.优选地,所述则基于所述水库最低液位和所述水库最高液位进行计算,得到所述水库目标液位,计算公式如下:

34.h=h

l

+(h

h-h

l

)/2;

35.式中:h

l

为水库最低液位,hh为水库最高液位。

36.优选地,所述基于自来水厂的目标进水量、各产线的实时生产能力、实时负荷率和实时可调能力得到各产线的目标进水量,具体为:

37.对自来水厂的目标进水量进行判断,若自来水厂的目标进水量与实时进水量的差值在设定水量阈值范围内,则将各产线的实时进水量作为各产线的目标进水量;

38.若自来水厂的目标进水量与实时进水量的差值不在所述设定水量阈值范围内,则基于自来水厂的目标进水量和各产线的实时生产能力、实时负荷率和实时可调能力,采用调整产线负荷均衡原则,逐次增加产线调整数量,得到若干个初始进水量分配方案,所述初始进水量分配方案包括各产线的调整目标进水量;

39.以各产线的进水量在生产能力阈值范围内为约束条件,,对若干个所述初始进水量分配方案进行筛选,得到若干个优选进水量分配方案;

40.基于评价函数对若干个所述优选进水量分配方案进行评价,得到每个所述优选进水量分配方案的评价值;所述评价函数基于产线负荷差值和产线调整次数构成;

41.选取评价值最低所对应的所述优选进水量分配方案作为最终进水量分配方案;

42.基于所述最终进水量分配方案得到各产线的目标进水量。

43.根据本发明提供的具体实施例,本发明公开了以下技术效果:

44.本发明涉及一种自来水厂水平衡自动调度方法,包括:基于自来水厂的目标调度压力、实时供水量和实时供水压力得到自来水厂的目标供水量;基于各工艺段的设计能力、实时设备状态和实时运行状态得到各工艺段的实时生产能力、实时负荷率和实时可调能力,进一步采用短板原则,得到各产线及自来水厂的实时生产能力、实时负荷率和实时可调能力;基于自来水厂的目标供水量和水量分配模式,得到自来水厂的目标进水量;基于自来水厂的目标进水量、各产线的实时生产能力、实时负荷率和实时可调能力得到各产线的目标进水量。本发明提升自来水厂的自动化、智能化和精细化水平,确保水厂的安全、高效和稳定运行。

附图说明

45.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

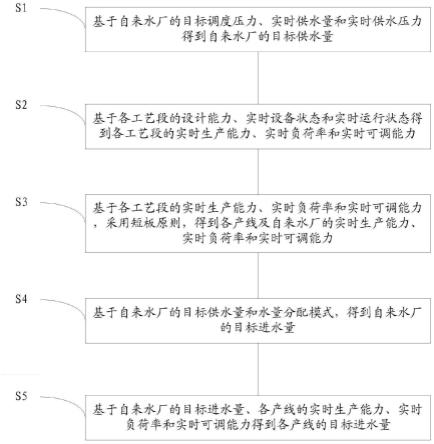

46.图1为本发明自来水厂水平衡自动调度方法流程图。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.本发明的目的是提供一种基于自来水厂的目标调度压力,自动分析计算所需供水量、评估自来水厂能力与负荷、自动计算自来水厂所需总进水量及各产线进水量,提升自来

水厂的自动化、智能化和精细化水平,确保水厂的安全、高效和稳定运行。

49.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

50.图1为本发明自来水厂水平衡自动调度方法流程图。如图1所示,本发明提供了一种自来水厂水平衡自动调度方法,包括:

51.步骤s1,基于自来水厂的目标调度压力、实时供水量和实时供水压力得到自来水厂的目标供水量。

52.可选地,所述步骤s1基于供水量分析模型实现。

53.首先建立供水量分析模型;将自来水厂的目标调度压力、实时供水量和实时供水压力输入所述供水量分析模型,得到自来水厂的目标供水量。

54.基于历史数据集得到供水压力与供水量之间的映射关系;基于所述映射关系,采用模糊控制法得到所述供水量分析模型。

55.步骤s2,基于各工艺段的设计能力、实时设备状态和实时运行状态得到各工艺段的实时生产能力、实时负荷率和实时可调能力。

56.具体地,所述步骤s2包括:

57.步骤s21,基于各工艺段的设计能力、实时设备状态和实时运行状态得到各工艺段的实时生产能力。

58.各工艺段的实时生产能力为各工艺段中处于完好状态的构筑物及所属设备所具有的生产能力,即各工艺段的实时生产能力为各工艺段的设计能力减去各工艺段中处于故障状态、检修状态和维护状态的构筑物及所属设备所具有的生产能力。

59.步骤s22,用各工艺段的实时供水量除以实时生产能力得到各工艺段的实时负荷率。

60.步骤s23,用各工艺段的实时供水量减去实时生产能力得到各工艺段的实时可调能力。

61.步骤s3,基于各工艺段的实时生产能力、实时负荷率和实时可调能力,采用短板原则,得到各产线及自来水厂的实时生产能力、实时负荷率和实时可调能力。

62.进一步地,对每个产线,均取其所属的各工艺段的实时生产能力中的最小值,得到各产线的实时生产能力。例如某一个产线,其所属有10个工艺段,10个工艺段的实时生产能力分别为5、8、6、7、10、3、6、8、7和4;则当前产线的实时生产能力即为3。

63.对每个产线,均取其所属的各工艺段的实时负荷率中的最大值,得到各产线的实时负荷率。

64.对每个产线,均取其所属的各工艺段的实时可调能力中的最小值,得到各产线的实时可调能力。

65.自来水厂的实时生产能力为各产线的实时生产能力之和。

66.自来水厂的实时负荷率为各产线的实时进水量之和与自来水厂的实时生产能力的比值。

67.自来水厂的实时可调能力为自来水厂的实时生产能力减去各产线的实时进水量之和。

68.所述步骤s2和所述步骤s3共同构成能力负荷评估模型。

69.步骤s4,基于自来水厂的目标供水量和水量分配模式,得到自来水厂的目标进水量。

70.优选地,所述步骤s4基于供水制水平衡模型得到自来水厂的目标进水量。

71.所述供水制水平衡模型如下式:

72.q

进

=(1+k)

×q供

+s

×

(h-h)+q

厂内

;

73.式中:q

进

为自来水厂的目标进水量,单位为m3/h;k为各工艺段的水损系数;q

供

为自来水厂的目标供水量,单位为m3/h;s为水库底面积,单位为m3;h为水库目标液位,单位为m;h为水库当前液位,单位为m;q

厂内

为自来水厂自用水量,单位为m3/h。

74.具体地,所述步骤s4具体为:

75.所述水量分配模式包括能效模式和稳态模式。

76.当选择所述能效模式时,基于能耗节约原则给定所述水库目标液位,将所述水库目标液位和自来水厂的目标供水量代入所述供水制水平衡模型,得到自来水厂的目标进水量。所述能耗节约原则为使水库高水位运行从而提升自来水厂的二级泵效率。本实施例中,基于设定间隔时间达到所述水库目标液位,例如1小时或2小时到达所述水库目标液位。

77.当选择所述稳态模式时,基于自来水厂的目标供水量、实时进水量和水库当前液位得到设定时间长度后的预测水库液位;若所述预测水库液位大于或等于水库最低液位且小于或等于水库最高液位,则将自来水厂的实时进水量作为自来水厂的目标进水量;若所述预测水库液位小于所述水库最低液位或所述预测水库液位大于所述水库最高液位,则基于所述水库最低液位和所述水库最高液位进行计算,得到所述水库目标液位,将所述水库目标液位和自来水厂的目标供水量代入所述供水制水平衡模型,得到自来水厂的目标进水量。

78.所述则基于所述水库最低液位和所述水库最高液位进行计算,得到所述水库目标液位,计算公式如下:

79.h=h

l

+(h

h-h

l

)/2;

80.式中:h

l

为水库最低液位,hh为水库最高液位。

81.步骤s5,基于自来水厂的目标进水量、各产线的实时生产能力、实时负荷率和实时可调能力得到各产线的目标进水量。

82.优选地,所述步骤s5具体为:

83.对自来水厂的目标进水量进行判断,若自来水厂的目标进水量与实时进水量的差值在设定水量阈值范围内,则将各产线的实时进水量作为各产线的目标进水量。

84.若自来水厂的目标进水量与实时进水量的差值不在所述设定水量阈值范围内,则基于自来水厂的目标进水量和各产线的实时生产能力、实时负荷率和实时可调能力,采用调整产线负荷均衡原则,逐次增加产线调整数量,得到若干个初始进水量分配方案,所述初始进水量分配方案包括各产线的调整目标进水量。按照调整一条产线,调整两条产线直至调整n条产线的变化,基于调整产线负荷均衡原则,得到若干个所述初始进水量分配方案。n为产线的总数量。

85.以各产线的进水量在生产能力阈值范围内为约束条件,对若干个所述初始进水量分配方案进行筛选,得到若干个优选进水量分配方案。其中,生产能力阈值范围为大于或等于各产线所属工艺段所属构筑物的最低能力值且小于或等于各产线所属工艺段所属构筑

物的最高能力值。

86.基于评价函数对若干个所述优选进水量分配方案进行评价,得到每个所述优选进水量分配方案的评价值。

87.评价函数如下:

88.评价值=各产线的实时负荷率之差的绝对值+最大实时负荷率与最小实时负荷绿的差值+k1×

产线调整数。

89.式中:k1为产线调整数的权重系数。

90.选取评价值最低所对应的所述优选进水量分配方案作为最终进水量分配方案。

91.基于所述最终进水量分配方案得到各产线的目标进水量。

92.本发明能够基于自来水厂的目标调度压力,自动分析水厂所需的供水量;同时,通过对自来水厂能力与负荷进行评估,并充分考虑水库调蓄能力及自来水厂各产线的生产能力,自动计算自来水厂所需总进水量及各产线水量,实现供水与制水之间的平衡配水及自来水厂各产线间的均衡配水,达到全自动调度的目的,提升自来水厂的自动化和智能化水平,确保了水厂的安全、高效和稳定运行。

93.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

94.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1