一种精锻过程叶片频率的控制方法与流程

1.本发明涉及锻造技术领域,具体为一种精锻过程叶片频率的控制方法。

背景技术:

2.航空发动机叶片是航空发动机重要零件之一,常常因共振而导致断裂失效,共振引起的叶片疲劳损伤故障比率往往占发动机零件疲劳故障的30%~40%。航空发动机叶片的频率主要与叶片的设计尺寸和材料密度相关,又称为叶片的固有频率。为了更好的满足发动机叶片气流控制要求,叶片的设计尺寸在不断优化改进,但同时也带了叶片振动频率的变化,导致某些叶片的尺寸符合设计要求,但频率却不满足设计要求。

3.目前,在“一种航空发动机风扇叶片固有频率的修正方法”发明专利中,针对叶片尺寸合格而叶片频率不满足要求的情况,需采用一种调整排列、调整频率差等选配叶片的方法,并进行反复修频工艺。此工艺对叶片进行多次返修并进行测频检测,直至频率合格,但是该方法无法应用到叶片热加工成型过程中,仅是在叶片最终尺寸合格后进行返修处理,废品率达到20%左右,而且时常会破坏了叶片的表面完整性,甚至会降低叶片的使用寿命。

4.为了提升精锻叶片一次测频的合格率,需要从精锻叶片设计和生产工艺的前端进行改进,因此,在精锻叶片的设计和锻造阶段进行研究和控制就显得尤为重要。例如高压6级转子叶片为tc11钛合金精锻叶片,该叶片频率超差是航空发动机叶片装配的一项技术难题之一。经统计,目前该叶片的一阶频率值在875hz~1010hz之间,要使该叶片的频率满足要求频率值,必须研究钛合金精锻叶片的锻件设计、工装模具设计、表面质量控制、变形控制等技术。通过分析叶片最终尺寸与频率之间的关系,研究新工艺进行改进,达到对叶片尺寸精度及表面质量的准确控制,从而解决叶片频率超差问题。因此设计一种针对精锻叶片热加工过程的频率控制方法,从而解决精锻叶片的频率超差问题。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种精锻过程叶片频率的控制方法,通过精锻叶片锻件设计、锻造尺寸控制,表面处理过程改进的方式来实现最终叶片频率的控制。

6.本发明是通过以下技术方案来实现:

7.一种精锻过程叶片频率的控制方法,包括以下步骤:

8.步骤1、在叶身的设计公差范围内,采用差分法对叶身数字模型的厚度调整,使叶尖至叶根方向的厚度变化均匀;

9.步骤2、根据步骤1得到的叶身数字模型制备对应的叶片终锻模具的型腔,并根据调整后叶身的厚度对型腔边缘桥部的宽度进行调整;

10.步骤3、采用步骤2得到的叶片终锻模具对待锻造叶片进行锻造,锻造过程中根据叶片的厚度数据使用润滑剂对叶片的厚度进行控制;

11.步骤4、对锻造后的叶片进行弯曲和扭曲的热校正,校正过程中对叶身造成的压痕深度低于设定值。

12.优选的,步骤1中叶身厚度调整方法如下:

13.使叶尖的厚度向上公差带调整,叶身的叶根方向的厚度向下公差带,同时使叶身从叶根至叶尖方向的厚度变化均匀。

14.优选的,步骤2中叶片终锻模具桥部的调整方法如下:

15.叶身厚度增加的区域对应的桥部宽度减窄,叶身厚度减少的区域对应的桥部宽度加宽。

16.优选的,步骤3中所述润滑剂为石墨润滑剂。

17.优选的,步骤4中所述压痕深度小于0.025mm。

18.优选的,对步骤3得到叶片的叶根转接r进行测量,根据测量结果对叶片终锻模具进行修整,使锻造的叶片的叶根转接r符合要求。

19.优选的,还包括以下步骤:当叶身的厚度不符合要求,采用化学铣的方法进行厚度调整,使叶身的厚度符合要求。

20.优选的,所述化学铣的方法为,将叶身浸泡在酸性溶液中进行腐蚀。

21.优选的,当叶身上靠近叶根区域的厚度大于设定值,则将叶尖向下固定在溶液中。

22.优选的,当叶身的叶尖区域的厚度大于设定值,则将叶根向下固定在溶液中。

23.与现有技术相比,本发明具有以下有益的技术效果:

24.本发明提供的一种精锻过程叶片频率的控制方法,首先对精锻叶片的三维模型进行调整,在设计公差范围内对叶身的厚度进行调整,使其厚度变化分布均匀,然后采用调整的叶片模型设计相应的精锻模具,并根据厚度调整参数对精锻模具的桥部宽度进行控制,在锻造过程中使毛边分布均匀,进而保证叶身厚度尺寸均匀变化,其次在锻造的过程中通过润滑剂控制叶身的厚度,是叶身的频率符合设计要求,最后,在热校正的过程中对压痕厚度进行控制,使叶身的频率符合要求,该叶身的频率控制方法点从锻件设计、叶片模具设计、锻造过程厚度分散度控制、表面处理变形控制方面进行研究,得出了多项热加工的控制方法与频率变化之间的控制关系,可以有效的解决此类精锻叶片机械加工后的频率超差问题。

附图说明

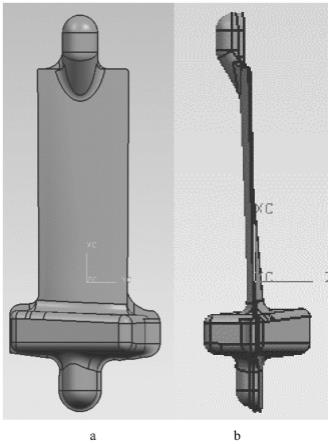

25.图1为本发明叶片的结构示意图;

26.图a为叶片主视图,图b为叶片侧视图;

27.图2为本发明叶片的剖视图;

28.图3为本发明叶片的厚度调整示意图;

29.图4为本发明叶片终锻模具的结构示意图;

30.图5为本发明叶片终锻模具桥部调整示意图;

31.图中:1、桥部;2、型腔;3、叶根定位凸台;4、叶根转接r;5、叶身;6、叶尖定位凸台;11、上公差带;12、叶片名义值;13、调整后的叶形;14、下公差带;21、第一段;22、第二段;23、第三段;24、第四段。

具体实施方式

32.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

33.参阅图1和2,航空发动机的叶片包括叶身5和叶根,叶身5的叶尖端设置有叶尖定位凸台6,叶根的端部设置有叶根定位凸台3,叶身5和叶根的连接处为叶根转接r。

34.参阅图3-5,一种精锻过程叶片频率的控制方法,包括以下步骤:

35.步骤1、在叶身的设计公差范围内,采用差分法对叶身的厚度进行调整,使叶尖至叶根方向的厚度变化均匀。

36.具体的,根据叶身设计数据,沿叶身的长度方向获取叶身多个截面的厚度,采用差分法将各个截面的厚度在设计公差范围内进行调整,使叶尖的厚度趋近与设计的上公差带,叶根方向的厚度趋近与设计的下公差,同时使叶身从叶根至叶尖方向的厚度变化均匀,并且满足叶身的厚度设计公差要求,该方法通过对叶身各个截面的公差进行调整,虽然对各个截面的公差进行了压缩,实现叶片转动时频率调整的目的。

37.例如,参阅图3,以叶片名义值12为基准对叶片的厚度进行调整,将叶尖的厚度向上公差带11调整,将叶身的叶根部向下公差带14调整,形成调整后的叶形13。

38.步骤2、根据步骤1得到的叶片制备对应的叶片终锻模具的型腔,并根据调整后叶身的厚度对型腔边缘桥部的宽度进行调整,使锻造后的叶身厚度变化均匀。

39.具体的,由于叶身各截面厚度的不同,锻造过程叶片的毛边分布就会不均匀。为了控制热成型过程毛边的均匀性,同时保锻造叶片具有较好的流线,因此需要对叶片终锻模具桥部的宽度进行多次调整,调整时,对叶身厚度增加的区域对应的桥部宽度减窄,叶身厚度减少的区域对应的桥部宽度加宽,进而使锻造后叶身厚度变化均匀。

40.毛边为叶身在锻造过程中经过上模和下模锻压后部分挤出模具型腔2并位于桥部1表面的材料。

41.参阅图5,根据调整后叶身的厚度,将模具型腔自叶根至叶尖分为5段,分别为依次连续的第一段21、第二段22、第三段23和第四段24。

42.第一段对应的叶身厚度需要减薄0.038,则对应的桥部区域宽度减窄减窄1.5mm;

43.第二段对应的叶身厚度需要减薄0.019,则对应的桥部区域宽度减窄0.75mm;

44.第三段对应的叶身厚度需要增加0.019,则对应的桥部区域宽度加宽0.75mm;

45.第四段对应的叶身厚度需要增加0.038,则对应的桥部区域宽度加宽1.5mm。

46.步骤3、采用步骤2得到的叶片终锻模具对待锻造叶片进行锻造时,锻造过程中根据厚度波动数据使用润滑剂对叶片的厚度进行控制,使叶身厚度变化均匀。

47.具体的,在锻造过程中,当叶片的厚度相大于调整后的设计值,则喷涂一定量的石墨润滑剂,具体的,当叶片的厚度大于设计值较多时,则对叶身喷涂较多的石墨润滑剂,当叶片的厚度大于设计值较少时,则对叶身喷涂少量的石墨润滑剂。

48.在精锻叶片锻造过程中,从叶根至叶尖叶片厚度采用增厚递增的方式,叶片各个截面厚度必须在设计的公差范围以内,能够将该叶片的一阶频率调小,相反会调大。

49.步骤4、对步骤3得到叶片的叶根转接r进行测量,根据测量结果对叶片终锻模具进行修整,使锻造的叶片的频率符合设计要求。

50.具体的,叶根转接r为叶身与叶根的连接处的过渡圆角,锻造过程表面经常需要用

抛光砂带消除拉伤缺陷,导致叶根r会渐渐变小同时造成叶片频率会增大,因此,在设计范围内,需对叶根r进行钳修来增大r减小叶片的频率,或减小r增加叶片的频率。

51.步骤5、对锻造后的叶片进行弯曲和扭曲的热校正,校正过程中对叶身造成的压痕深度低于设定值。

52.具体的,精锻叶片热校工序压痕的控制方法:由于钛合金叶片锻造后有较大的内应力和变形回弹,叶片会产生弯曲和扭转变形,需进行热校正消除。因此,为了消除叶片的弯曲和扭转变形,热校正是目前最有效的控制方法之一。热校正消除了弯曲和扭转,但会在叶片表面留下压痕。最终需要通过某种手段消除叶身的压痕,尽量将压痕深度控制在0.025mm以内,且将校正压痕控制在叶片的两端,压痕在叶尖频率会增大,压痕在叶根最终频率会降低。

53.步骤6、对步骤5得到叶片进行测量,当叶身的厚度不符合厚度要求,采用化学铣的方法进行调整,使叶身的厚度符合要求。

54.具体的,化学铣的方法为,将叶片浸泡在注入有酸性溶液的溶液池中,槽液会向上流动冲刷叶身,化铣时将厚度不符合要求的区域放置在上方。

55.例如,当叶尖区域的厚度不符合要求,则将叶根向下叶尖向上,将叶片浸泡在溶液中,化铣过程中叶尖会出现少量水波纹或流痕,通过化铣控制叶片的厚度,实现叶片频率的控制;将叶尖向下固定使叶片频率减小,将叶根向下固定使叶片频率增大,叶片水平固定或运动状态化铣,叶片的频率不变化。

56.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1