一种考虑多工艺路线的多车间汽车混流排产协同优化方法

1.本发明属于具有多工艺路线的多车间汽车混流排产协同优化技术领域,尤其涉及一种考虑多工艺路线的多车间汽车混流排产协同优化方法。

背景技术:

2.汽车生产需要经过多个车间,每个车间生产约束条件和优化目标不相同,若采用相同的汽车排产队列,则会导致各车间的生产优化目标有所损失,故在相邻车间缓冲区具有重排序能力的情况下,各车间采用不同的排产序列。而由于多工艺路线的存在,汽车生产过程中排产序列变化,会影响各车间生产成本和生产效率。因此研究多工艺路线下的多车间混流排产协同优化问题对汽车制造业意义重大。

3.多车间汽车混流排产问题是指为各车间制定合理的汽车投产排列顺序,以减少各车间调整成本,保证各车间生产连续性,从而提高生产效率。目前,已有不少学者对多车间汽车混流排产问题进行研究,但是仅限于对各车间的排产计划进行分级优化,主要分为两种模式,第一种是推动式,即从焊装车间开始,按照汽车工艺顺序依次制定各车间排产计划,焊装车间排产序列是涂装车间的目标序列,涂装车间排产序列是总装车间的目标序列。第二种是拉动式,则以总装车间为第一目标序列。对于推动式和拉动式排产方法,其所得解的优劣在很大程度上依赖于第一个考虑的车间排产计划,其寻优范围存在局限性,通常得出的解是局部最优解。

技术实现要素:

4.为克服现有技术在解决多车间汽车混流排产问题上存在的不足,本发明提供一种考虑多工艺路线的多车间汽车混流排产协同优化方法。

5.本发明的一种考虑多工艺路线的多车间汽车混流排产协同优化方法,包括以下步骤:

6.步骤1:确定多工艺路线多车间混流排产协同优化问题的描述和相关假设。

7.具有多工艺路线的多车间混流排产协同优化问题所研究的是,在多工艺路线情况下,缓冲区容量受限时,为各车间制定的最优排产顺序,使得与汽车排产序列相关的各车间工位设备调整次数最少以及相邻车间序列差异所造成的延误程度最小,从而降低调整成本,减少缓冲区调整时间,提高生产效率。多工艺路线主要分为以下两种情形,如图1所示:第一种是为了平衡生产线整体节拍,在某些生产节拍慢的工位设置了并行工位;第二种是由于不同类型汽车工艺复杂程度不同,增设并行工位以满足多类汽车生产,或者是由于某些类型汽车具有特殊工艺要求,需要为其设计和布局新工位。在此模式下,汽车排产序列会发生多次变化,从而引起车间设备调整次数变化,直接影响到车间生产效率和成本,另外,由于排产序列变化,会使得各车间汽车上线序列与下线序列不同。因此,在制定排产序列时,不仅需要考虑生产过程中排产序列变化对工位设备调整次数的影响,还需考虑上游车间下线序列与下游车间上线序列差异,相邻车间序列差异所造成的车身延误示意图如图2

所示。

8.具有多工艺路线的多车间汽车混流排产协同优化问题的前提假设包括:

9.(1)各汽车以相等节拍间隔到达并行工位前的分流处。

10.(2)若多台车同时在并行工位上加工完成,则按照先进先出原则从并行工位出车。

11.(3)无法立即进入下一个工位加工的汽车,需暂时进入工位之间的缓冲区等待,直到与上一个进入下一工位加工的汽车间隔一个节拍方可进入。

12.(4)忽略汽车在相邻车间之间的缓冲区调整所消耗的时间。

13.(5)假设汽车在各车间的投产时间间隔均相等。

14.(6)汽车在不同车间的开始加工时间和完工时间独立计算。

15.具有多工艺路线的单车间汽车混流排产问题描述如下:

16.n辆汽车需要经过q个车间的生产线进行生产,c表示第c个车间,c=1,2,

…

,q,各车间具有mc个工位,h表示汽车索引,h={1,2,

…

,n},ac表示工位索引,ac={1,2,

…

,mc};i表示汽车属性集合,i表示汽车的第i个属性,i∈i;ji表示汽车属性i的特征集合,j表示汽车属性i的第j个特征,j∈ji;oc代表排产队列集合,其中dc表示排产队列数量;pc表示排产队列索引,pc={1,2,

…

,dc};表示排产队列中第h辆汽车;代表排产队列第h辆汽车在工位ac的加工时间;代表排产队列第h辆汽车在工位ac的开始加工时间;代表排产队列第h辆汽车在工位ac的完工时间;δt表示相邻两辆车的投产时间间隔;为0,1变量,若工位ac的设备调整受汽车排产队列顺序影响,则=1,否则=1,否则为0,1变量,若进入工位ac的排产队列是则否则否则否则为0,1变量,若排产队列中顺序序列号为h和h+1的汽车属性特征不相同,则否则否则表示对于第c个车间所考虑的属性i而言,相同特征汽车连续排产量上限值;l表示上游车间下线序列在缓冲区中存放的汽车数量,l

max

表示缓冲区容量;μh表示第h个车身是否被延误,ηh表示第h个车身的延误程度;表示第h个车身在上游车间下线序列中的下标,表示第h个车身在下游车间上线序列中的下标。

17.步骤2:建立多工艺路线多车间混流排产协同优化数学模型。

18.以各车间工位设备调整次数最小和相邻车间序列差异所造成的延误程度最小为优化目标建立多目标数学模型,其目标函数:

19.各车间工位设备调整次数最小化:

[0020][0021]

相邻车间序列差异所造成的延误程度最小化:

[0022][0023]

其中,μh和ηh的计算公式如下所示:

[0024][0025][0026]

式(1)和式(2)分别表示两个层面的优化目标,式(1)表示车间内部目标,与排产序列关联的工位设备调整次数最小,将其记为x1表示第几个车间内部目标,二是车间关联目标,相邻车间的序列差异造成的延误程度最小,将其记为x2表示第几个关联目标。

[0027]

根据优化目标之间的相对重要程度,采用加权法构造新的优化目标函数,将多目标优化问题转换为单目标优化问题进行求解:

[0028][0029][0030]

式中,n1表示车间内部目标个数,n2表示车间关联目标个数,表示对应的车间内部目标权重,对应的车间关联目标权重,为各目标的归一化因子。

[0031]

约束条件:

[0032][0033][0034][0035][0036][0037][0038][0039]

l≤l

max

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0040]

其中,式(7)保证队列中每辆汽车在该工位加工完成后方可进入下一个工位进行加工;式(8)所有汽车都以相同时间间隔投入各工位加工;式(9)确定各汽车完工时间;式(10)表示表示每个车间所制定的排产计划顺序均不能超过该车间所考虑的相同属性特征排产上限值;式(11)和(12)确定同时在并行工位上加工完成的汽车,从并行工位出去的先后顺序;式(13)确定汽车h和h'在第pc个队列的先后顺序;式(14)表示上游车间下线序列在

缓冲区中存放的汽车数量不得超过缓冲区容量。

[0041]

步骤3:改进自适应遗传算法优化求解;

[0042]

s31:参数初始化:设置种群大小nind,代沟为opt,最大和最小交叉概率为p

c1

、p

c2

,最大和最小变异概率为m1、m2,算法最大迭代次数为maxgen。

[0043]

s32:种群初始化:50%的个体随机产生,50%的个体根据引导性规则产生,染色体编码方式采用多段式整数编码,每段编码对应一个车间的汽车上线序列,每段编码的长度相同,染色体中每个基因代表一辆汽车,相同属性特征的汽车编码相同。

[0044]

s33:适应度函数值计算:以目标函数的倒数1/f作为适应度函数fitness,即根据fitness=1/f计算种群中所有个体的适应度值。

[0045]

s34:选择操作:采用轮盘赌的方式执行选择操作,根据代沟opt和个体适应度函数值进行选择。

[0046]

s35:交叉和变异操作:根据自适应交叉概率和变异概率,将选择操作后的种群进行多段式两点交叉和多段式插入变异操作。

[0047]

多段式两点交叉是将两个父代个体中代表不同车间序列的各段编码进行独立交叉,各段编码的交叉操作互不影响;多段式插入变异是将父代个体中的各段编码进行独立变异。

[0048]

自适应交叉概率计算公式如下:

[0049][0050]

其中,pc为交叉概率,f'为个体适应度值,f

avg

为种群的平均适应度值,f

max

为种群中个体最大适应度值。

[0051]

自适应变异概率计算公式如下:

[0052][0053]

其中,pm为变异概率。

[0054]

s36:种群合并:采用精英保留策略,挑选出父代种群中适应度排名前10%的精英个体,与子代个体进行组合形成新种群。

[0055]

s37:判断算法是否达到迭代终止条件,如果达到,则输出最优个体,算法结束,否则返回步骤s33。

[0056]

本发明与现有技术相比的有益技术效果为:

[0057]

(1)本发明考虑汽车生产过程中存在多工艺路线的实际情况。由于多工艺路线的存在,汽车排产序列会在生产过程中发生变化,使得生产管理部门原排产计划被打乱,而在现有的汽车混流排产问题建模过程中,这一问题往往被忽视,造成排产结果与实际现场情况不符。本发明则充分考虑了多工艺路线所导致的汽车排产序列变化对车间工位设备调整的影响,建立更符合实际生产的汽车混流排产数学模型。

[0058]

(2)本发明将各车间优化目标置于同一层级上协同考虑,在全局范围内搜寻最优

解。现有多车间混流排产问题求解中,大多采用拉动式和推动式排产模式,即先优化某个车间排产顺序,再根据一定的缓冲区调整规则,推出其他车间排产序列,相当于仅选择某个车间进行排产序列优化,而没有将各车间排产计划协同考虑,其所得解往往是前期优化车间的最优解,而对于由这个解推出序列的车间来讲或与最优解相距较远。本发明则建立多车间混流排产协同优化模型,将各车间排产序列进行协同优化。

[0059]

(3)本发明采用改进自适应遗传算法对具有多工艺路线的多车间汽车混流排产协同优化模型进行求解。设计引导性规则优化初始种群多样性和种群质量,并设计基于自适应交叉、变异概率的多段式两点交叉方法和多段式插入变异方法,提高算法全局和局部搜索性能,避免算法陷入局部最优,使之较标准遗传算法求解更具优越性。

附图说明

[0060]

图1为多工艺路线示意图;

[0061]

图2为车身延误示意图;

[0062]

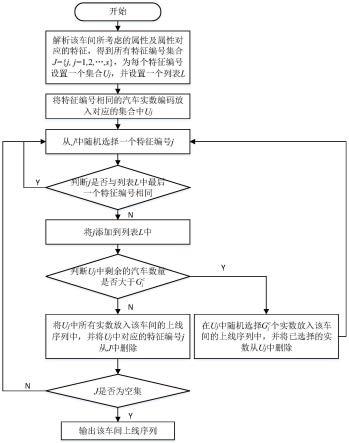

图3为引导性规则操作流程图;

[0063]

图4为多段式两点交叉操作示意图;

[0064]

图5为多段式插入变异操作示意图;

[0065]

图6为改进自适应遗传算法(iaga)流程示意图;

[0066]

图7为涂装车间多工艺路线情形1;

[0067]

图8为涂装车间多工艺路线情形2;

[0068]

图9为涂装车间多工艺路线情形3;

[0069]

图10为总装车间多工艺路线情形1;

[0070]

图11为总装车间多工艺路线情形2;

[0071]

图12为总装车间多工艺路线情形3。

具体实施方式

[0072]

下面结合附图和具体实施例对本发明做进一步详细说明。

[0073]

本发明的一种考虑多工艺路线的多车间汽车混流排产协同优化方法,包括以下步骤:

[0074]

步骤1:确定多工艺路线多车间混流排产协同优化问题的描述和相关假设。

[0075]

具有多工艺路线的多车间混流排产协同优化问题所研究的是,在多工艺路线情况下,缓冲区容量受限时,为各车间制定的最优排产顺序,使得与汽车排产序列相关的各车间工位设备调整次数最少以及相邻车间序列差异所造成的延误程度最小,从而降低调整成本,减少缓冲区调整时间,提高生产效率。多工艺路线主要分为以下两种情形,如图1所示:第一种是为了平衡生产线整体节拍,在某些生产节拍慢的工位设置了并行工位;第二种是由于不同类型汽车工艺复杂程度不同,增设并行工位以满足多类汽车生产,或者是由于某些类型汽车具有特殊工艺要求,需要为其设计和布局新工位。在此模式下,汽车排产序列会发生多次变化,从而引起车间设备调整次数变化,直接影响到车间生产效率和成本,另外,由于排产序列变化,会使得各车间汽车上线序列与下线序列不同。因此,在制定排产序列时,不仅需要考虑生产过程中排产序列变化对工位设备调整次数的影响,还需考虑上游车

间下线序列与下游车间上线序列差异,相邻车间序列差异所造成的车身延误示意图如图2所示。

[0076]

具有多工艺路线的多车间汽车混流排产协同优化问题的前提假设包括:

[0077]

(1)各汽车以相等节拍间隔到达并行工位前的分流处。

[0078]

(2)若多台车同时在并行工位上加工完成,则按照先进先出原则从并行工位出车。

[0079]

(3)无法立即进入下一个工位加工的汽车,需暂时进入工位之间的缓冲区等待,直到与上一个进入下一工位加工的汽车间隔一个节拍方可进入。

[0080]

(4)忽略汽车在相邻车间之间的缓冲区调整所消耗的时间。

[0081]

(5)假设汽车在各车间的投产时间间隔均相等。

[0082]

(6)汽车在不同车间的开始加工时间和完工时间独立计算。

[0083]

具有多工艺路线的单车间汽车混流排产问题描述如下:

[0084]

n辆汽车需要经过q个车间的生产线进行生产,c表示第c个车间,c=1,2,

…

,q,各车间具有mc个工位,h表示汽车索引,h={1,2,

…

,n},ac表示工位索引,ac={1,2,

…

,mc};i表示汽车属性集合,i表示汽车的第i个属性,i∈i;ji表示汽车属性i的特征集合,j表示汽车属性i的第j个特征,j∈ji;oc代表排产队列集合,其中dc表示排产队列数量;pc表示排产队列索引,pc={1,2,

…

,dc};表示排产队列中第h辆汽车;代表排产队列第h辆汽车在工位ac的加工时间;代表排产队列第h辆汽车在工位ac的开始加工时间;代表排产队列第h辆汽车在工位ac的完工时间;δt表示相邻两辆车的投产时间间隔;为0,1变量,若工位ac的设备调整受汽车排产队列顺序影响,则的设备调整受汽车排产队列顺序影响,则否则否则为0,1变量,若进入工位ac的排产队列是则否则否则否则为0,1变量,若排产队列中顺序序列号为h和h+1的汽车属性特征不相同,则否则否则表示对于第c个车间所考虑的属性i而言,相同特征汽车连续排产量上限值;l表示上游车间下线序列在缓冲区中存放的汽车数量,l

max

表示缓冲区容量;μh表示第h个车身是否被延误,ηh表示第h个车身的延误程度;表示第h个车身在上游车间下线序列中的下标,表示第h个车身在下游车间上线序列中的下标。

[0085]

步骤2:建立多工艺路线多车间混流排产协同优化数学模型。

[0086]

以各车间工位设备调整次数最小和相邻车间序列差异所造成的延误程度最小为优化目标建立多目标数学模型,其目标函数:

[0087]

各车间工位设备调整次数最小化:

[0088][0089]

相邻车间序列差异所造成的延误程度最小化:

[0090]

[0091]

其中,μh和ηh的计算公式如下所示:

[0092][0093][0094]

式(1)和式(2)分别表示两个层面的优化目标,式(1)表示车间内部目标,与排产序列关联的工位设备调整次数最小,将其记为x1表示第几个车间内部目标,二是车间关联目标,相邻车间的序列差异造成的延误程度最小,将其记为x2表示第几个关联目标。

[0095]

根据优化目标之间的相对重要程度,采用加权法构造新的优化目标函数,将多目标优化问题转换为单目标优化问题进行求解:

[0096][0097][0098]

式中,n1表示车间内部目标个数,n2表示车间关联目标个数,表示对应的车间内部目标权重,对应的车间关联目标权重,为各目标的归一化因子。

[0099]

约束条件:

[0100][0101][0102][0103][0104][0105][0106][0107]

l≤l

max

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0108]

其中,式(7)保证队列中每辆汽车在该工位加工完成后方可进入下一个工位进行加工;式(8)所有汽车都以相同时间间隔投入各工位加工;式(9)确定各汽车完工时间;式(10)表示表示每个车间所制定的排产计划顺序均不能超过该车间所考虑的相同属性特征排产上限值;式(11)和(12)确定同时在并行工位上加工完成的汽车,从并行工位出去的先

后顺序;式(13)确定汽车h和h'在第pc个队列的先后顺序;式(14)表示上游车间下线序列在缓冲区中存放的汽车数量不得超过缓冲区容量。

[0109]

步骤3:改进自适应遗传算法优化求解;

[0110]

改进自适应遗传算法的算法流程图如图6所示,具体为:

[0111]

s31:参数初始化:设置种群大小nind,代沟为opt,最大和最小交叉概率为p

c1

、p

c2

,最大和最小变异概率为m1、m2,算法最大迭代次数为maxgen。

[0112]

s32:种群初始化:50%的个体随机产生,50%的个体根据引导性规则产生,染色体编码方式采用多段式整数编码,每段编码对应一个车间的汽车上线序列,每段编码的长度相同,染色体中每个基因代表一辆汽车,相同属性特征的汽车编码相同。

[0113]

引导性规则的设计旨在于优化车间内部目标,而忽略相邻车间的序列一致性目标,其主要思想是结合各车间内部的生产约束条件,使排产序列中相同属性特征的汽车连续排列,从而达到减少各车间内部工位设备调整次数的目的。由于多工艺路线的存在,生产过程中会出现序列变化的情况,引导性规则仅用于各车间上线序列,引导性规则的具体操作流程如图3所示。

[0114]

s33:适应度函数值计算:以目标函数的倒数1/f作为适应度函数fitness,即根据fitness=1/f计算种群中所有个体的适应度值。

[0115]

s34:选择操作:采用轮盘赌的方式执行选择操作,根据代沟opt和个体适应度函数值进行选择。

[0116]

s35:交叉和变异操作:根据交叉概率和变异概率,将选择操作后的种群进行多段式两点交叉和多段式插入变异操作。

[0117]

多段式两点交叉是将两个父代个体中代表不同车间序列的各段编码进行独立交叉,各段编码的交叉操作互不影响,其操作示意图如图4所示。多段式插入变异是将父代个体中的各段编码进行独立变异,其操作示意图如图5所示。

[0118]

遗传算法中交叉概率和变异概率的参数设置决定了全局搜索和局部搜索能力,若对每个种群设定相同的交叉概率pc和变异概率pm,容易造成算法在寻优过程中前期多样性差、搜索能力弱,后期优良个体难以保留等问题,故发明通过设计自适应交叉和变异概率参数来提高算法性能。

[0119]

自适应交叉概率计算公式如下:

[0120][0121]

其中,pc为交叉概率,f'为个体适应度值,f

avg

为种群的平均适应度值,f

max

为种群中个体最大适应度值。

[0122]

自适应变异概率计算公式如下:

[0123][0124]

其中,pm为变异概率。

[0125]

s36:种群合并:采用精英保留策略,挑选出父代种群中适应度排名前10%的精英个体,与子代个体进行组合形成新种群。

[0126]

s37:判断算法是否达到迭代终止条件,如果达到,则输出最优个体,算法结束,否则返回步骤s33。

[0127]

实施例:

[0128]

以涂装车间和总装车间为应用背景,分多种工艺路线情况构造算例,涂装车间的多工艺路线如图7、图8、图9所示,分别记为case01-t、case02-t、case03-t。总装车间的多工艺路线如图10、图11、图12所示,分别记为case01-z、case02-z、case03-z。并将涂装和总装的多工艺路线类型两两组合形成实验算例,分别记为case11、case12、case13、case21、case22、case23、case31、case32、case33。对于涂装车间而言,影响车间调整成本的工位主要是面漆工位,该工位上喷枪颜料的切换会直接影响到涂装车间的生产成本,对于总装车间而言,以合装工位作为需要调整设备的工位。现假设有4种车型、4种颜色的汽车可在涂装车间和总装车间生产线上进行混流生产,设置每天的生产量为100、200以及400辆,每种规模下汽车的车型、颜色及其数量如表1、表2、表3所示。

[0129]

表1汽车车型、颜色及数量表(总量100辆)

[0130][0131][0132]

表2汽车车型、颜色及数量表(总量200辆)

[0133][0134]

表3汽车车型、颜色及数量表(总量400辆)

[0135][0136]

按照公式(1)-(14)建立实例的数学模型,并采用改进自适应遗传算法(iaga)对模型进行求解。通过python3.7平台进行数值实验,采用iaga与改进模拟退火算法(isa)、混合灰狼算法(hgwo)、离散烟花算法(dfwa)进行对比,在每种算例下运行10次,取10次运行结果

的最优解best和平均值avg进行比较,得到的实验结果如表4所示。

[0137]

表4各种算法求解结果对比表

[0138][0139][0140]

实验结果表明,在不同工艺路线、不同车辆规模下,改进自适应遗传算法的求解结果均优于其他智能优化算法。从表中总体均值一行的最优解best对比分析来看,改进自适应遗传算法相比于其他几种算法(isa、hgwo、dfwa)分别提高了37.79%、21.95%、22.44%,从总体均值一行的平均值avg对比分析来看,改进自适应遗传算法相比于其他算法分别提

高了34.78%、20.18%、20.67%。综合可见,本发明提出的多工艺路线多车间汽车混流排产协同优化模型和求解方法较现有技术更优越。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1