一种简易齿轮箱故障检测方法与流程

1.本发明涉及设备状态监测和故障诊断的技术领域,尤其涉及一种简易齿轮箱故障检测方法。

背景技术:

2.齿轮箱是机械设备中用途非常广泛的关键设备,主要应用于制造业、煤炭、石化、电力、水利等国计民生的支柱产业。通过对齿轮箱进行健康监测,可以发现齿轮箱的早期故障,提升设备智能运维水平,避免非计划停机,减少故障发生次数,提升设备运行效率,确保设备安全稳定运行。

3.通常,齿轮箱中轴承或齿轮发生故障时,人工很难根据经验进行区分判断,专家一般通过分析振动图谱的冲击成分或精确故障频率位置判断故障类别。在智能制造领域,齿轮箱智能运维和无人值守场景亟需一种准确自动识别齿轮箱故障的监测方法。因此,有必要提出一种简易且能准确自动识别齿轮箱故障的新方法,自动检测齿轮箱健康状况,促进设备预测性维修模式落地,助力企业降本提质增效。

4.申请号为202010270912.6的基于vmd熵值法和vpmcd相结合的齿轮故障诊断方法,将变分模态分解vmd和变量预测模型模式识别vpmcd相结合,提纯了齿轮振动信号,滤除了大部分无用的噪声干扰信号成分,突显了信号自身信息,对齿轮故障具有更高的故障识别准确性和更高的识别效率。但是,其处理方法复杂,计算量较大,不能进行实时的故障识别。

技术实现要素:

5.针对现有齿轮故障检测方法复杂度高,准确性差的技术问题,本发明提出一种简易齿轮箱故障检测方法,可以自动检测齿轮箱健康状况,显著提高齿轮故障识别准确性。

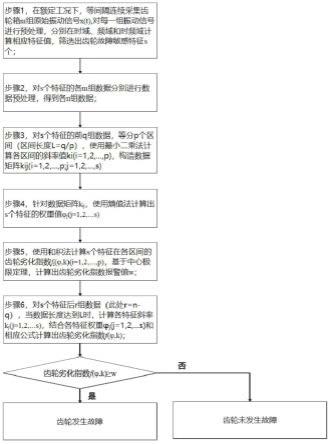

6.为了达到上述目的,本发明的技术方案是这样实现的:一种简易齿轮箱故障检测方法,其步骤如下:

7.步骤1:在额定工况下,等间隔连续采集齿轮箱m组振动信号x(t),对振动信号x(t)进行预处理,分别在时域、频域和时频域计算特征值,筛选出齿轮故障的s个敏感特征;

8.步骤2:对s个敏感特征的各m组数据分别进行数据预处理,得到s个敏感特征的n组数据;

9.步骤3:将s个敏感特征的前q组数据等分为p个区间,区间长度l=q/p,使用最小二乘法计算第j个敏感特征在第i个区间的斜率值k

ij

,利用斜率值k

ij

构造第j个敏感特征的数据矩阵k;其中,i=1,2,...,p;j=1,2,

…

,s;

10.步骤4:根据数据矩阵k,使用熵值法计算出第j个敏感特征的权重值

11.步骤5:使用和积法计算第i个区间的齿轮劣化指数基于中心极限定理,计算齿轮劣化指数的报警值w;

12.步骤6:对s个敏感特征后r=n-q组数据,当数据长度达到l时,根据各敏感特征的

斜率值和权重值计算出齿轮劣化指数若齿轮劣化指数判断齿轮发生故障;否则,齿轮未发生故障。

13.优选地,所述敏感特征包括单峰值pk、包络值ev和冲击啮合指数值im;所述冲击啮合指数值im为:

[0014][0015]

式中,均方根值rv>0.1,1倍啮合频率值gm>0.1,100>im>0;wv为波形指标,pk为单峰值,k、v、m为下标。

[0016]

优选地,所述步骤1中的预处理为通过白噪声检验方法去除振动信号x(t)中的随机噪声信号;所述步骤2中的数据预处理包括剔除设备停机数据和报警数据以及计算中位数;剔除设备停机数据指的是将转速为0时计算的特征值删除;剔除设备报警数据指将单峰值超过预设报警值时计算的特征值删除;计算中位数是指从m组数据中剔除停机数据后每10组数据获取一个中位数。

[0017]

优选地,所述最小二乘法计算第j个敏感特征在第i个区间的斜率值k

ij

的方法为:

[0018]

对于第j个敏感特征在第i个区间内构造数据矩阵y

ij

,使用最小二乘法进行一元线性拟合xβ

ij

=y

ij

,且:

[0019][0020]

式中,y

1-y

l

为第j个敏感特征在第i区间内的l组数据;

[0021]

根据公式β

ij

=(x

t

x)-1

x

tyij

求出该区间内的拟合曲线的斜率值k

ij

。

[0022]

优选地,所述熵值法为:第j个敏感特征的熵值为:

[0023][0024]

其中,k

ij

为第i个区间第j个敏感特征的斜率值,p为区间个数;

[0025]

第j个敏感特征的权重值为:

[0026][0027]

优选地,若斜率值小于0,则取该斜率值绝对值;若某列斜率值等于0,则让该列数据同时加上一个值,默认为0.01。

[0028]

优选地,所述计算齿轮劣化指数的方法为:第i个区间的齿轮劣化指数为

[0029][0030]

其中,s为敏感特征总数。

[0031]

优选地,所述中心极限定理的实现方法为:计算齿轮劣化指数的均值μ和标准方差σ;根据3σ原则求齿轮劣化指数的报警值w为:w=μ+3σ。

[0032]

本发明的有益效果:通过和积法计算敏感特征的齿轮劣化指数,将齿轮故障的多个敏感特征,放在一起进行处理,相比单一指标,诊断准确性更高;齿轮劣化指数报警值,是

基于正常数据,采用中心极限定理统计出来的;根据3sigma原则,故障发生时,齿轮劣化指数会超过该报警值。本发明结合齿轮箱自身特点,自动检测齿轮箱健康状况,显著提高齿轮故障识别准确性,促进设备预测性维修模式落地,助力企业降本提质增效。

附图说明

[0033]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0034]

图1为本发明的流程示意图。

[0035]

图2为本发明实施例提供的设备数字化模型。

[0036]

图3为本发明实施例的齿轮箱实际故障发生前后的波形频谱图,其中,(a)为故障前,(b)为故障后。

[0037]

图4为本发明实施例的齿轮箱实际故障发生前后敏感特征趋势图。

[0038]

图5为本发明实施例的齿轮箱断齿现场图。

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

如图1所示,一种简易齿轮箱故障检测方法,包括以下步骤:

[0041]

步骤1:在额定工况下,等间隔连续采集齿轮箱m组原始振动信号x(t),对每一组振动信号进行预处理,分别在时域、频域和时频域计算特征值,筛选出s个齿轮故障敏感特征。

[0042]

额定工况下,等间隔连续采集齿轮箱m组原始振动信号x(t),采样频率为fs,采样点数为n,对每一组振动信号x(t)进行信号预处理,然后在时域、频域和时频域分别计算相应特征值。信号预处理过程是通过白噪声检验方法去除随机噪声信号,保留正常信号。时频域特征值由振动信号x(t)经过巴特沃斯滤波器、傅里叶变换与反变换、希尔伯特-黄变换等一系列过程而得到。其中,时域特征包括单峰值pk、均方根值rv、波形指标wv;频域特征包括1倍啮合频率值gm;时频域特征包含包络值ev和冲击啮合指数值im。

[0043]

冲击啮合指数值im计算公式为:

[0044][0045]

式中,均方根值rv>0.1,1倍啮合频率值gm>0.1,100>im>0。wv为波形指标,pk为单峰值。下标k、v、m分别表示峰值、包络值和啮合频率的区别。

[0046]

选定单峰值pk、包络值ev和冲击啮合指数值im为齿轮故障的敏感特征,此处s=3。

[0047]

额定工况下,等间隔连续采集磨机齿轮箱测点5的m组原始振动信号x(t)(采样频率为fs=5120hz,采样点数为n=8192),磨机数字模型如图2所示,电机通过齿轮箱与煤磨机相连接,它们之间通过齿轮和齿轮轴相连接。从图2中可以看到设备结构、安装传感器类

别及测点位置等信息。此处,m=2098。

[0048]

齿轮箱齿轮参数和啮合频率如表1所示。

[0049]

表1齿轮箱齿轮参数和啮合频率(hz)

[0050][0051]

如图3所示,通过比对齿轮箱故障发生前后波形频谱图可知,波形图冲击特征明显,单峰值变化明显;频谱图上齿轮啮合频率处边带幅值变化明显,即包络值变化明显。

[0052]

如图4所示,单峰值pk、包络值ev和冲击啮合指数im值随着齿轮故障的发生幅值变化明显,因此选定单峰值pk、包络值ev和冲击啮合指数值im为齿轮故障敏感特征,此处s=3。

[0053]

步骤2:对s个敏感特征的各m组数据分别进行数据预处理,得到s个敏感特征的n组数据。

[0054]

数据预处理过程包括剔除设备停机数据和报警数据以及计算中位数;剔除设备停机数据指的是将转速为0时计算的特征值删除;剔除设备报警数据指将单峰值超过预设报警值时计算的特征值删除;计算中位数是指从m组数据中剔除停机数据后每10组数据获取一个中位数。计算中位数的目的是为提高齿轮故障识别准确性,规避某时刻信号采集质量不高造成的误判。

[0055]

单峰值pk、包络值ev和冲击啮合指数值im的中位数趋势图如图4所示,此处,n=210。选取前90组数据为齿轮箱正常特征数据,用于计算齿轮劣化指数值基线值和报警值。90组之后数据用于验证齿轮劣化指数值实际应用效果。

[0056]

步骤3:将s个敏感特征的前q组数据等分为p个区间,使用最小二乘法计算第i个区间的斜率值ki,构造第j个敏感特征的数据矩阵k

ij

;其中,i=1,2,...,p;j=1,2,

…

,s。

[0057]

对某一敏感特征的n组数据等分p个区间,区间长度l=n/p,在第i个区间内构造数据矩阵并使用最小二乘法进行一元线性拟合xβ=y,即已知矩阵x,y求参数β,其中,

[0058][0059]

式中,y

1-y

l

为该敏感特征第i区间内的l组数据。

[0060]

根据公式β=(x

t

x)-1

x

t

y求出该区间内的拟合曲线斜率k=β,依次类推,计算出该敏感特征所有区间下的特征数据斜率值ki,i=1,2,...,p。分区间的作用是找到曲线中即区间之间的变化。

[0061]

重复上述过程,计算出s个敏感特征在p个区间内的所有斜率值k

ij

,构造数据矩阵k

ij

(i=1,2,

…

,p;j=1,2,

…

,s)。此处,s=3,q=90,p=18,l=5。

[0062]

步骤4:根据数据矩阵k

ij

,使用熵值法计算出第j个敏感特征的权重值

[0063]

针对数据矩阵k

ij

,使用熵值法计算s个敏感特征权重所述熵值法计算公式为:

[0064][0065]

其中,ej为第j个敏感特征的熵值,k

ij

为第i个区间第j个敏感特征的斜率值,p为区间个数,s为敏感特征个数。

[0066]

若某斜率值小于0,则让该斜率值取绝对值;若某列斜率值等于0,则让该列数据同时加上一个值,熵值法计算中,不能有负数,默认为0.01。

[0067]

计算第j个敏感特征的权重值公式为:

[0068][0069]

其中,为第j个敏感特征的权重值。

[0070]

如表2所示,单峰值pk、包络值ev和冲击啮合指数值im三个敏感特征的权重分别是0.213、0.422和0.366。

[0071]

表2敏感特征指标参数及计算值

[0072]

[0073][0074]

步骤5:使用和积法计算第i个区间的齿轮劣化指数基于中心极限定理,计算出齿轮劣化指数的报警值w。

[0075]

齿轮劣化指数采用的计算公式为:

[0076][0077]

其中,为第i个区间的齿轮劣化指数值。

[0078]

基于中心极限定理,计算齿轮劣化指数的均值μ和标准方差σ;根据3σ原则求齿轮劣化指数的报警值w,采用计算公式为:

[0079]

w=μ+3σ

[0080]

如表2所示,齿轮劣化指数值的基线值和报警值分别是0.065和0.163。齿轮劣化指数值的基线值为均值μ,为了计算劣化指数报警值。

[0081]

步骤6:对s个敏感特征后r组数据,r=n-q,当数据长度达到l时,根据各敏感特征斜率k

ij

结合各敏感特征的权重值计算出齿轮劣化指数若齿轮劣化指数说明齿轮发生故障;否则,齿轮未发生故障。数据长度未达到l时,继续等待,直到数据长度达到l。

[0082]

对比图4和表2,可知当趋势发生劣化时,计算出的齿轮劣化指数发生明显变化。图4中第101-105区间、第176-180区间的齿轮劣化指值分别是0.687和0.415,都超过了基线值和报警值。其中,第101-105区间计算劣化指数值最大。如图5所示,人工现场停机检修确认齿轮箱发生断齿故障;经过与现场故障发生时间比对,上述区间正好对应设备故障发生时间,证明齿轮劣化指标能够准确识别齿轮箱断齿、齿面啮合等故障。

[0083]

综上所述,本发明提出的方法能够结合设备自身特点,自动检测齿轮箱健康状况,显著提高齿轮故障识别准确性,助力企业实现设备预测性维修,具有很高的工程应用价值。

[0084]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1