一种3D打印质量检测与修复方法与流程

一种3d打印质量检测与修复方法

技术领域

1.本发明属于金属增材制造检测领域,具体涉及一种3d打印质量检测与修复方法。

背景技术:

2.3d打印技术具有巨大前景,但是其打印件的表面质量,例如表面粗糙度和瑕疵仍然是需要关心的问题。3d打印的表面粗糙度和瑕疵问题不仅仅影响了普通性能,例如打印件的流体动力学(flowdynamics)等,还会导致具有裂痕的早期疲劳失效(earlyfatiguefailure)。如果相较于机器加工件,3d打印完成件由于表面质量的影响具有较低疲劳强度。

3.3d打印件的外表面质量问题可以容易通过额外的铣加工(additionalmillingmachining)或喷砂打磨(sandblasting)来改善,因此并非大问题。然而,具有复杂和小尺寸内部沟槽结构的元件却很难通过同样通过铣加工或喷砂打磨来改善内表面质量问题。现有技术也提出通过电解抛光(electropolishing)或者磨料流抛光(abrasiveflowpolishing)等来解决3d打印的内表面质量问题。然而,电解抛光的刻蚀速度是由打印件形状定义的复杂电场所极大影响,更不要提刻蚀制程可能的退化效果(deteriorationeffects)。同样,磨料流抛光的磨削速度也会被打印件复杂内部沟槽的流体动力学所极大影响,因此很难控制不影响内部结构形状的精确度。

4.鉴于此,目前亟待提出一种3d打印质量检测与修复方法,实现精确修复3d打印件的内部缺陷。

技术实现要素:

5.为此,本发明3d打印质量检测与修复方法,结合反射图像学和点云,重构金属增材制造过程中的缺陷区域,以执行修复。

6.本发明的3d打印质量检测与修复方法,包括:

7.步骤一、获取3d打印层的反射光图像,标记基准区域和缺陷区域,同时确定缺陷区域的模糊外边界;所述基准区域为反射光数据一致且符合预设3d打印层物理高度的区域;所述缺陷区域为反射光数据不一致且不符合预设3d打印层物理高度的区域;

8.步骤二、获取基准区域和缺陷区域的点云数据,重构缺陷区域的实体点云集,得到精确外边界;

9.步骤三、根据精确外边界修复3d打印层的缺陷区域。

10.进一步的,获取基准区域和缺陷区域的点云数据后,包括如下步骤:

11.步骤101、将基准区域和缺陷区域分别以预定的宽度切片后得到多个切片;

12.步骤102、对基准区域切片中的点进行粗过滤,过滤公式为:

13.h-e<hpc<h+e

14.其中,hpc为点的高程值;

15.h为基准区域切片的物理顶面的拟合高度;

16.e为修正值,该修正值由3d打印过程中得金属粉末粒度大小和基准区域的物理顶面的预定粗糙度确定,

17.e=ra-kf

18.其中,ra为预定粗糙度;

19.f为金属粉末粒度大小;

20.k为比例系数,k取0-1;该比例系数k根据f和ra的数学关系当金属粉末粒度f=ra时,k取0;当金属粉末粒度f<0.5ra时,k取1;

21.然后,将所有符合过滤公式的点构成初始种子点集;

22.步骤103、通过初始种子点集对种子点进行生长后得到重构点云区域。

23.进一步的,步骤103中,通过如下生长算法进行生长:

24.步骤103a、从初始种子点集中随机抽取一个点,使该点沿着点云切片的高度方向向下生长;

25.步骤103b、获取该种子点的最邻近点后删除该种子点,以各最邻近点组成第二种子点集后继续生长,直至第n+1种子点集的最邻近点与缺陷区域的物理顶面距离小于金属粉末粒度大小;

26.其中,n为生长次数;

27.所述最邻近点为与该点的高程值符合过滤公式的点;

28.步骤103c、重复执行步骤103a-步骤103b,直至初始种子点集为空;

29.步骤103d、获取包括第二-第n种子点集的所有点,组合为该切片的重构点云数据。

30.进一步的,在进行生长时还包括,

31.对基准区域切片和缺陷区域切片沿高度方向二次切片;

32.将基准区域二次切片和缺陷区域二次切片中物理高度的切片同时进行生长。

33.进一步的,通过二次切片进行生长时,将每个基准区域二次切片的物理顶面的点构成初始种子点。

34.进一步的,根据精确外边界修复3d打印层的缺陷区域,包括如下步骤:

35.步骤201、组合各个切片的重构点云数据;

36.步骤202、从重构点云数据的顶面确定点云的顶部外边界,将该顶部外边界拟合至模糊外边界;

37.步骤203、若拟合距离小于金属粉末粒度,确定该边界为精确外边界;

38.若拟合距离大于金属粉末粒度,将该边界的点作为种子点执行生长算法至拟合距离小于金属粉末粒度。

39.本发明还提供一种计算机存储介质,所述存储介质存储有计算机程序,所述计算机程序用于执行3d打印质量检测与修复方法。

40.本发明还提供一种电子设备,包括处理器和用于存储所述处理器可执行指令的存储器,所述处理器用于执行3d打印质量检测与修复方法。

41.本发明的上述技术方案,相比现有技术具有以下优点:

42.本发明通过反射学图像和点云图像共同采集3d打印层的缺陷,利用点云的生长算法生长出精确至金属粒度大小的重构点云数据,并依据重构点云数据执行3d打印层的修复,大幅提高了修复的精度。

附图说明

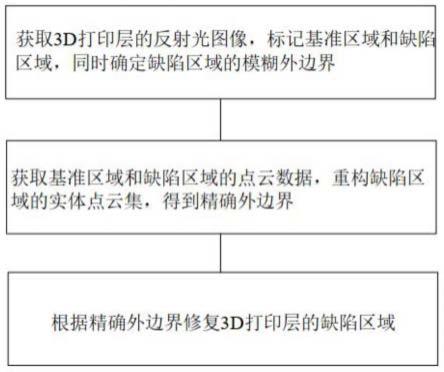

43.图1是本发明实施例提供的方法的流程示意图;

44.图2是本发明实施例提供的电子设备的局部结构示意图;

45.图3是本发明实施例提供的生长算法示意图;

46.图4是本发明实施例提供的二次切片时生长算法示意图。

47.其中,1、基准区域切片;2、缺陷区域切片;3、重构点云集;4、基准区域二次切片;5、缺陷区域二次切片;6、二次切片重构点云。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.本实施例的3d打印质量检测方法,如图1所示,包括如下步骤:

50.步骤一、获取3d打印层的反射光图像,标记基准区域和缺陷区域,同时确定缺陷区域的模糊外边界;所述基准区域为反射光数据一致且符合预设3d打印层物理高度的区域;所述缺陷区域为反射光数据不一致且不符合预设3d打印层物理高度的区域;

51.步骤二、获取基准区域和缺陷区域的点云数据,重构缺陷区域的实体点云集,得到精确外边界;

52.步骤三、根据精确外边界修复3d打印层的缺陷区域。

53.进一步的,获取基准区域和缺陷区域的点云数据后,包括如下步骤:

54.步骤101、将基准区域和缺陷区域分别以预定的宽度切片后得到多个切片;

55.步骤102、对基准区域切片中的点进行粗过滤,过滤公式为:

56.h-e<hpc<h+e

57.其中,hpc为点的高程值;

58.h为基准区域切片的物理顶面的拟合高度;

59.e为修正值,该修正值由3d打印过程中得金属粉末粒度大小和基准区域的物理顶面的预定粗糙度确定,

60.e=ra-kf

61.其中,ra为预定粗糙度;

62.f为金属粉末粒度大小;

63.k为比例系数,k取0-1;该比例系数k根据f和ra的数学关系当金属粉末粒度f=ra时,k取0;当金属粉末粒度f<0.5ra时,k取1;

64.然后,将所有符合过滤公式的点构成初始种子点集;

65.步骤103、通过初始种子点集对种子点进行生长后得到重构点云区域。

66.进一步的,步骤103中,通过如下生长算法进行生长:

67.步骤103a、从初始种子点集中随机抽取一个点,使该点沿着点云切片的高度方向向下生长;

68.步骤103b、获取该种子点的最邻近点后删除该种子点,以各最邻近点组成第二种

子点集后继续生长,直至第n+1种子点集的最邻近点与缺陷区域的物理顶面距离小于金属粉末粒度大小;

69.其中,n为生长次数;

70.所述最邻近点为与该点的高程值符合过滤公式的点;

71.步骤103c、重复执行步骤103a-步骤103b,直至初始种子点集为空;

72.步骤103d、获取包括第二-第n+1种子点集的所有点,组合为该切片的重构点云数据。

73.进一步的,在进行生长时还包括,

74.对基准区域切片和缺陷区域切片沿高度方向二次切片;

75.将基准区域二次切片和缺陷区域二次切片中物理高度的切片同时进行生长。通过二次切片进行生长时,将每个基准区域二次切片的物理顶面的点构成初始种子点。

76.在本实施例中,由于缺陷区域切片物理顶面的高度至基准区域物理顶面高度的部分不存在任何点,因此在执行生长的过程当中将基准区域切片与物理顶面切片重叠生长,在生长结束后删除初始种子点和基准切片区域与缺陷区域重合的点,同时也删除缺陷区域的所有点,本实施例采用生长算法而不直接删除重叠部分的点是因为点云的获取只能获取到可采集的部分,因为基准区域是实体,对于实体内的点无法获取,只能获取到各面的点,因此通过该生长算法可以构建精确的点云数据集,以满足修复需求。

77.在二次切片的过程中,除了位于物理顶面的点具有实体的点外,各切片的物理顶面不具有任何点,将物理顶面的点根据切片高度平移至该二次切片的切片面作为新的顶面切片点集合(新的初始种子点集),然后进行生长,由于缺陷区域的缺陷高度并不同,将基准区域二次切片逐一与对应的切片高度的缺陷区域二次切片进行生长,可以得到该基准区域二次切片面至对应的缺陷区域二次切片顶面的重构点云,然后根据多个二次切片面形成的二次切片重构点云得到新的以缺陷区域顶面边界为底面边界的点云集,然后填充该点云集后得到重构点云,以满足修复需求同时提高生长的效率。

78.进一步的,根据精确外边界修复3d打印层的缺陷区域,包括如下步骤:

79.步骤201、组合各个切片的重构点云数据;

80.步骤202、从重构点云数据的顶面确定点云的顶部外边界,将该顶部外边界拟合至模糊外边界;

81.步骤203、若拟合距离小于金属粉末粒度,确定该边界为精确外边界;

82.若拟合距离大于金属粉末粒度,将该边界的点作为种子点执行生长算法至拟合距离小于金属粉末粒度。

83.本实施例通过反射学图像和点云图像共同采集3d打印层的缺陷,利用点云的生长算法生长出精确至金属粒度大小的重构点云数据,并依据重构点云数据执行3d打印层的修复,大幅提高了修复的精度。

84.下面,参考图2来描述根据本技术实施例的电子设备。该电子设备可以是第一设备和第二设备中的任一个或两者、或与它们独立的单机设备,该单机设备可以与第一设备和第二设备进行通信,以从它们接收所采集到的输入信号。

85.图2示出了根据本技术实施例的电子设备的框图。

86.如图2所示,电子设备10包括一个或多个处理器11和存储器12。

87.处理器11可以是中央处理单元(cpu)或者具有数据处理能力和/或指令执行能力的其他形式的处理单元,并且可以控制电子设备10中的其他组件以执行期望的功能。

88.存储器12可以包括一个或多个计算机程序产品,所述计算机程序产品可以包括各种形式的计算机可读存储介质,例如易失性存储器和/或非易失性存储器。所述易失性存储器例如可以包括随机存取存储器(ram)和/或高速缓冲存储器(cache)等。所述非易失性存储器例如可以包括只读存储器(rom)、硬盘、闪存等。在所述计算机可读存储介质上可以存储一个或多个计算机程序指令,处理器11可以运行所述程序指令,以实现上文所述的本实施例中3d打印制备梯度功能材料的方法以及/或者其他期望的功能。在所述计算机可读存储介质中还可以存储诸如输入信号、信号分量、噪声分量等各种内容。

89.在一个示例中,电子设备10还可以包括:输入装置13和输出装置14,这些组件通过总线系统和/或其他形式的连接机构(未示出)互连。

90.在该电子设备是单机设备时,该输入装置13可以是通信网络连接器,用于从第一设备和第二设备接收所采集的输入信号。

91.此外,该输入设备13还可以包括例如键盘、鼠标等等。

92.该输出装置14可以向外部输出各种信息,包括确定出的距离信息、方向信息等。该输出设备14可以包括例如显示器、扬声器、打印机、以及通信网络及其所连接的远程输出设备等等。

93.当然,为了简化,图2中仅示出了该电子设备10中与本技术有关的组件中的一些,省略了诸如总线、输入/输出接口等等的组件。除此之外,根据具体应用情况,电子设备10还可以包括任何其他适当的组件。

94.除了上述方法和设备以外,本技术的实施例还可以是计算机程序产品,其包括计算机程序指令,所述计算机程序指令在被处理器运行时使得所述处理器执行本说明书上述“示例性方法”部分中描述的根据本技术各种实施例的3d打印制备梯度功能材料的方法中的步骤。

95.所述计算机程序产品可以以一种或多种程序设计语言的任意组合来编写用于执行本技术实施例操作的程序代码,所述程序设计语言包括面向对象的程序设计语言,诸如java、c++等,还包括常规的过程式程序设计语言,诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算设备上执行、部分地在用户设备上执行、作为一个独立的软件包执行、部分在用户计算设备上部分在远程计算设备上执行、或者完全在远程计算设备或服务器上执行。

96.此外,本技术的实施例还可以是计算机可读存储介质,其上存储有计算机程序指令,所述计算机程序指令在被处理器运行时使得所述处理器执行本说明书上述“示例性方法”部分中描述的根据本技术各种实施例的3d打印制备梯度功能材料的方法中的步骤。

97.所述计算机可读存储介质可以采用一个或多个可读介质的任意组合。可读介质可以是可读信号介质或者可读存储介质。可读存储介质例如可以包括但不限于电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。

98.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1