一种基于多尺度损伤的表面强化构件寿命预测方法及系统与流程

1.本发明涉及表面强化构件技术领域,特别是涉及一种基于多尺度损伤的表面强化构件寿命预测方法及系统。

背景技术:

2.在复杂严苛的服役环境中,甩油盘喷油孔、涡轮盘螺纹孔等含孔结构作为航空发动机的关键特征构件被视为导致优先失效的薄弱位置,孔边根部附近存在明显的应力集中和应力梯度,导致材料退化并促进裂纹萌生。如何降低孔边应力集中,实现精确的寿命预测,是保证关键热端部件长寿命服役的基础。作为一种有效的抗疲劳制造方法,孔结构的内壁强化工艺可以在不改变连接结构特征、结构材料和结构重量的前提下,通过一定过盈量的挤压棒连续均匀的挤压孔壁,迫使孔壁材料发生弹塑性变形,诱导孔壁表面的晶粒细化,形成规律的微观梯度结构。同时,孔挤压引入了大深度可控的残余压应力层,从而改善孔内的局部应力分布状态,大幅度提高孔的疲劳强度达到增寿的目的,实现含孔结构长寿命、高可靠性、低维修成本的重要手段之一。

3.虽然含孔结构强化过程中诱导的残余应力及微观组织结构演变已经得到了业内人士普遍关注,但其对材料高温疲劳裂纹萌生机制的影响研究甚少。一方面,镍基合金加工过程中导致的晶粒细化及残余压应力在疲劳过程中并非稳态。虽然已有少许唯象模型用于表征残余应力释放的温度和载荷相关性,但这些模型忽略了材料微观结构演化历程,缺乏明确的物理意义。另一方面,疲劳裂纹萌生和扩展机制具有明显的晶粒尺寸相关性,疲劳裂纹萌生几率随着晶粒尺寸的减小而降低,而降低晶粒尺寸却又导致了晶界滑移的可能性增加,从而加速疲劳裂纹扩展进程。

4.对于表面强化构件寿命预测,通常借助宏观模型考虑孔挤压残余应力对孔边应力应变行为的影响,建立多轴疲劳损伤模型从而实现寿命预测,但这种宏观唯象的模型无法揭示微观梯度组织对疲劳寿命提升的影响。因此需要建立一种多尺度损伤评定方法,同时考虑宏观尺度的残余应力和微观尺度的梯度组织,并建立一种高精度的疲劳寿命预测方法,为孔挤压强化工艺优化和增益效果评估提供指导依据,同时还可以为解决含孔结构危险薄弱问题以及提升疲劳强度裕度奠定技术基础。

技术实现要素:

5.本发明的目的是提供一种基于多尺度损伤的表面强化构件寿命预测方法及系统,以实现表面强化构件在疲劳载荷下的精确寿命预测。

6.为实现上述目的,本发明提供了如下方案:

7.一种基于多尺度损伤的表面强化构件寿命预测方法,包括:

8.基于含孔结构强化有限元模型模拟含孔结构冷挤压强化过程,获得孔壁沿径向方向和沿轴向方向的残余应力分布场;

9.构建含孔结构疲劳有限元模型;

10.基于含孔结构疲劳有限元模型和chaboche本构模型,以所述残余应力分布场为预应力场,对含孔结构进行预设疲劳载荷下的有限元模拟,获得循环位移场;

11.采用双尺度建模方法在含孔结构孔边建立包含均匀微观结构和梯度微观结构的晶体塑性有限元模型;

12.构建考虑晶粒尺寸效应的晶体塑性本构模型;

13.基于晶体塑性有限元模型和晶体塑性本构模型,以所述循环位移场为边界条件,在预设疲劳载荷下进行晶体塑性有限元模拟,获得预设疲劳载荷下的最大累积能量耗散,作为预设疲劳载荷下的疲劳指示因子;

14.将疲劳指示因子临界值与所述疲劳指示因子的比值确定为表面强化构件在预设疲劳载荷下的疲劳寿命。

15.可选的,所述含孔结构强化有限元模型的建模步骤为:

16.确定含孔结构冷挤压强化过程的模型几何结构包括挤压工具和含孔结构;

17.选定含孔结构采用四分之一有限元模型;

18.挤压工具材料选用钨钢,含孔结构材料选用优质镍基合金,并赋予材料属性;

19.对含孔结构施加轴对称边界条件,将挤压工具约束为刚体并沿着轴向施加下压和回退载荷,含孔结构和挤压工具的接触采用法向硬接触,接触约束采用切向罚函数以及0.05的摩擦系数。

20.可选的,所述chaboche本构模型的主控方程表示为:ε

t

=εe+ε

p

;式中,ε

t

表示总应变分量;εe表示弹性应变分量,e和v分别表示弹性模量和泊松比,σ和trσ分别表示应力张量和应力张量的迹,i表示二阶单位张量;ε

p

为塑性应变分量,表示塑性应变率,s和α分别表示应力张量的偏量和背应力张量的偏量,表示背应力张量的偏量变化率,αi表示第i个背应力部分,ζi和ri分别表示第i个背应力部分的第一和第二材料参数,表示累积非弹性应变率,表示非弹性应变率张量,k和n分别表示材料粘性特征的第一和第二材料参数,符号(:)表示二阶张量的内积,《》表示macauley括号,f表示von-mises屈服方程,q0表示初始屈服应力,r表示反映屈服面尺寸大小的各项同性变形强化变量,表示各项同性变形强化变化率,q

sa

表示快速软化第一阶段各项同性变形抗力的渐近值,b表示逼近渐近值的速度参数。

21.可选的,所述考虑晶粒尺寸效应的晶体塑性本构模型包括:

22.变形速率梯度的主控方程为:式中,l

p

表示非弹性变形速率梯度,f

p

表示非弹性变形梯度,表示第α滑移系的塑性滑移速率,s

α

表示第α滑移系滑移方向的单位矢量,m

α

表示第α滑移系法向方向的单位矢量,n表示滑移系的个数;

23.流动准则方程为:式中,表示参考塑性滑移速率,k表示玻尔兹曼常数,t表示绝对温度,f0表示热激活自由能,τ

α

表示第α滑移系的分解剪切应力,b

α

表示第α滑移系的背应力,s

α

表示第α滑移系的滑移阻力,τ0、p和q分别表示第一、第二和第三材料常数;

24.背应力方程为:式中,表示第α滑移系的背应力变化率,hb表示背应力硬化常数,rd表示滑移阻力相关动态回复系数;

25.滑移阻力演化方程为:式中,表示第α滑移系的滑移阻力变化率,h

αβ

表示第α滑移系和第β滑移系之间的硬化矩阵,s

s懀t

表示饱和滑移阻力,s0表示初始滑移阻力,s

β

表示第β滑移系的滑移阻力,表示第β滑移系的塑性滑移速率;

26.考虑晶粒尺寸效应,引入霍尔-佩奇关系的初始滑移阻力为:佩奇关系的初始滑移阻力为:式中,表示与晶粒尺寸无关的初始滑移阻力,d表示晶粒尺寸,ks表示初始滑移阻力的材料参数。

27.可选的,累积能量耗散的计算公式为

[0028][0029]

式中,w表示累积能量耗散,t表示时间。

[0030]

可选的,所述疲劳指示因子临界值的计算公式为

[0031]wf,crit

=ni·wf,cyc

[0032]

式中,w

f,crit

表示疲劳指示因子临界值,ni表示试验获得的疲劳循环寿命,w

f,cyc

表示模拟获得的特定周次下的疲劳指示因子。

[0033]

一种基于多尺度损伤的表面强化构件寿命预测系统,包括:

[0034]

强化模拟模块,用于基于含孔结构强化有限元模型模拟含孔结构冷挤压强化过程,获得孔壁沿径向方向和沿轴向方向的残余应力分布场;

[0035]

疲劳有限元模型构建模块,用于构建含孔结构疲劳有限元模型;

[0036]

宏观尺度模拟模块,用于基于含孔结构疲劳有限元模型和chaboche本构模型,以所述残余应力分布场为预应力场,对含孔结构进行预设疲劳载荷下的有限元模拟,获得循环位移场;

[0037]

晶体塑性有限元模型建立模块,用于采用双尺度建模方法在含孔结构孔边建立包含均匀微观结构和梯度微观结构的晶体塑性有限元模型;

[0038]

晶体塑性本构模型构建模块,用于构建考虑晶粒尺寸效应的晶体塑性本构模型;

[0039]

微观尺度模拟模块,用于基于晶体塑性有限元模型和晶体塑性本构模型,以所述循环位移场为边界条件,在预设疲劳载荷下进行晶体塑性有限元模拟,获得预设疲劳载荷下的最大累积能量耗散,作为预设疲劳载荷下的疲劳指示因子;

[0040]

疲劳寿命预测模块,用于将疲劳指示因子临界值与所述疲劳指示因子的比值确定

为表面强化构件在预设疲劳载荷下的疲劳寿命。

[0041]

可选的,所述含孔结构强化有限元模型的建模步骤为:

[0042]

确定含孔结构冷挤压强化过程的模型几何结构包括挤压工具和含孔结构;

[0043]

选定含孔结构采用四分之一有限元模型;

[0044]

挤压工具材料选用钨钢,含孔结构材料选用优质镍基合金,并赋予材料属性;

[0045]

对含孔结构施加轴对称边界条件,将挤压工具约束为刚体并沿着轴向施加下压和回退载荷,含孔结构和挤压工具的接触采用法向硬接触,接触约束采用切向罚函数以及0.05的摩擦系数。

[0046]

可选的,所述chaboche本构模型的主控方程表示为:ε

t

=εe+ε

p

;式中,ε

t

表示总应变分量;εe表示弹性应变分量,e和v分别表示弹性模量和泊松比,σ和trσ分别表示应力张量和应力张量的迹,i表示二阶单位张量;ε

p

为塑性应变分量,表示塑性应变率,s和α分别表示应力张量的偏量和背应力张量的偏量,表示背应力张量的偏量变化率,αi表示第i个背应力部分,ζi和ri分别表示第i个背应力部分的第一和第二材料参数,表示累积非弹性应变率,表示非弹性应变率张量,k和n分别表示材料粘性特征的第一和第二材料参数,符号(:)表示二阶张量的内积,《》表示macauley括号,f表示von-mises屈服方程,q0表示初始屈服应力,r表示反映屈服面尺寸大小的各项同性变形强化变量,表示各项同性变形强化变化率,q

sa

表示快速软化第一阶段各项同性变形抗力的渐近值,b表示逼近渐近值的速度参数。

[0047]

可选的,所述考虑晶粒尺寸效应的晶体塑性本构模型包括:

[0048]

变形速率梯度的主控方程为:式中,l

p

表示非弹性变形速率梯度,f

p

表示非弹性变形梯度,表示第α滑移系的塑性滑移速率,s

α

表示第α滑移系滑移方向的单位矢量,m

α

表示第α滑移系法向方向的单位矢量,n表示滑移系的个数;

[0049]

流动准则方程为:式中,表示参考塑性滑移速率,l表示玻尔兹曼常数,t表示绝对温度,f0表示热激活自由能,τ

α

表示第α滑移系的分解剪切应力,b

α

表示第α滑移系的背应力,s

α

表示第α滑移系的滑移阻力,τ0、p和q分别表示第一、第二和第三材料常数;

[0050]

背应力方程为:式中,表示第α滑移系的背应力变化率,hb表示背应力硬化常数,rd表示滑移阻力相关动态回复系数;

[0051]

滑移阻力演化方程为:式中,表示第α滑移系的滑移阻力变化率,h

αβ

表示第α滑移系和第β滑移系之间的硬化矩阵,s

s懀t

表示饱和滑移阻力,s0表示初始滑移阻力,s

β

表示第β滑移系的滑移阻力,表示第β滑移系的塑性滑移速率;

[0052]

考虑晶粒尺寸效应,引入霍尔-佩奇关系的初始滑移阻力为:佩奇关系的初始滑移阻力为:式中,表示与晶粒尺寸无关的初始滑移阻力,d表示晶粒尺寸,ks表示初始滑移阻力的材料参数。

[0053]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0054]

本发明公开一种基于多尺度损伤的表面强化构件寿命预测方法及系统,首先模拟含孔结构冷挤压强化过程,获得孔壁沿径向方向和沿轴向方向的残余应力分布场,然后在宏观尺度上考虑残余应力的影响,将残余应力设置为含孔结构疲劳有限元模型的预应力场,探究残余应力对材料疲劳行为的影响规律,获得循环位移场;再次在微观尺度上考虑塑性变形层的影响,通过将晶粒尺寸效应考虑到初始滑移阻力中对晶体塑性模型进行修正,描述孔挤压强化后塑性变形层对疲劳损伤演化的影响,并通过一种双尺度建模方法将宏-微观尺度的有限元模型进行耦合,以循环位移场为边界条件,获得预设疲劳载荷下的疲劳指示因子;最后将疲劳指示因子临界值与所述疲劳指示因子的比值确定为表面强化构件在预设疲劳载荷下的疲劳寿命。本发明同时考虑残余应力和塑性变形层,在宏观尺度上将残余应力场引入到表面强化构件的有限元模型中,在微观尺度上将晶粒的尺寸效应考虑到晶体塑性模型中,实现了表面强化构件在疲劳载荷下的精确寿命预测。

附图说明

[0055]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0056]

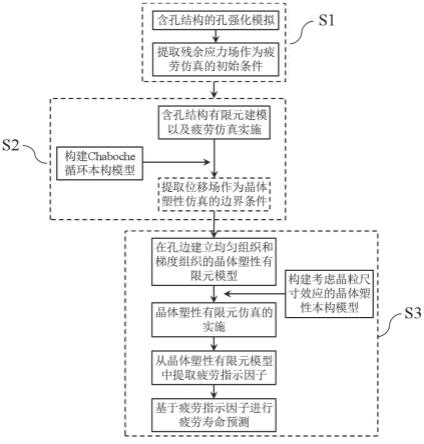

图1为本发明实施例提供的一种基于多尺度损伤的表面强化构件寿命预测方法的原理图;

[0057]

图2为本发明实施例提供的均匀微观结构和梯度微观结构的双尺度建模图;

[0058]

图3为本发明实施例提供的均匀微观结构疲劳指示因子随循环周次变化示意图;

[0059]

图4为本发明实施例提供的梯度微观结构疲劳指示因子随循环周次变化示意图;

[0060]

图5为本发明实施例提供的寿命预测结果图。

具体实施方式

[0061]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0062]

本发明的目的是提供一种基于多尺度损伤的表面强化构件寿命预测方法及系统,以实现表面强化构件在疲劳载荷下的精确寿命预测。

[0063]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0064]

针对表面强化构件的寿命预测问题,本发明实施例提供了一种基于多尺度损伤的表面强化构件寿命预测方法,首先,在宏观尺度上考虑残余应力的影响,将残余应力设置为含孔结构有限元模型的预应力场,探究残余应力对材料疲劳行为的影响规律;其次,在微观尺度上考虑塑性变形层的影响,通过将晶粒尺寸效应考虑到初始滑移阻力中对晶体塑性模型进行修正,该模型可以描述孔挤压强化后塑性变形层对疲劳损伤演化的影响;最后通过一种多尺度建模方法将宏-微观尺度的有限元模型进行耦合,通过疲劳指示因子描述表面强化材料的损伤演化规律。

[0065]

图1为本发明实施例提供的一种基于多尺度损伤的表面强化构件寿命预测方法的原理图。该表面强化构件寿命预测方法包括以下步骤:

[0066]

步骤1,基于含孔结构强化有限元模型模拟含孔结构冷挤压强化过程,获得孔壁沿径向方向和沿轴向方向的残余应力分布场。

[0067]

以含孔结构为研究对象,含孔结构冷挤压强化有限元模拟是为了获得孔壁沿径向方向和沿轴向方向的残余应力分布场,以此作为含孔结构疲劳仿真的初始条件。有限元模型采用商业有限元软件abaqus进行建模,所输入的各类材料参数、边界条件、载荷等均与实际孔强化技术相同,并将模拟得到的孔出入口以及中间部位残余应力分布与实际试验测量值对照,验证有限元模拟残余应力的输出结果。

[0068]

含孔结构冷挤压强化过程有限元建模具体步骤为:

[0069]

以含孔结构为研究对象,介绍冷挤压强化有限元模拟的具体步骤,其他表面强化工艺的模拟过程应结合具体的强化对象和强化过程。

[0070]

采用商业有限元软件abaqus对含孔结构冷挤压强化过程建立有限元模型,模型几何结构主要包括挤压工具和含孔结构,考虑到含孔结构的对称性以及合理的计算时间的控制,且在挤压过程中挤压工具是旋转进给,故含孔结构采用四分之一有限元模型;

[0071]

挤压工具材料选用钨钢,含孔结构材料选用优质镍基合金,赋予这两个有限元模型相应的材料属性,包括弹性模量、泊松比、密度、屈服强度、塑性应变等;

[0072]

对含孔结构施加轴对称边界条件,将挤压工具约束为刚体并沿着轴向施加下压和回退载荷,含孔结构和挤压工具的接触约束采用切向罚函数、法向硬接触以及0.05的摩擦系数。

[0073]

通过建好的含孔结构强化有限元模型对含孔结构冷挤压强化过程进行有限元模拟,获取残余应力场。

[0074]

步骤1对应图1中的s1。

[0075]

步骤2,构建含孔结构疲劳有限元模型。

[0076]

为了获取含孔结构冷挤压强化后的循环位移场,需要对含孔结构进行疲劳载荷下的有限元模拟。其中,采用的本构模型为chaboche模型,获取的位移场作为后续晶体塑性模拟的边界条件。

[0077]

含孔结构疲劳有限元模型建立的具体步骤为:同样采用商业有限元软件abaqus对

含孔结构建立有限元模型,为了节约计算时间采用四分之一模型,并施加轴对称边界条件。

[0078]

步骤3,基于含孔结构疲劳有限元模型和chaboche本构模型,以所述残余应力分布场为预应力场,对含孔结构进行预设疲劳载荷下的有限元模拟,获得循环位移场。

[0079]

chaboche本构模型用来描述含孔结构疲劳行为。其中,预设疲劳载荷是指一个疲劳循环周次内的最大加载应力值。

[0080]

chaboche本构模型的主控方程表示为:

[0081]

ε

t

=εe+ε

p

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0082]

其中,总应变分量ε

t

可以分为弹性应变分量εe以及塑性应变分量ε

p

。材料得线弹性行为满足胡克定律,即为:

[0083][0084]

其中,e和v分别表示弹性模量和泊松比,σ和trσ表示应力张量和应力张量的迹,i表示二阶单位张量。塑性应变可以表示为:

[0085][0086]

其中,表示非弹性应变率张量,s和α表示应力张量的偏量和背应力张量的偏量,为累积非弹性应变率,其可表示为:

[0087][0088][0089]

其中,f表示von-mises屈服方程,k和n是代表材料粘性特征的材料参数,q0为初始屈服应力,r为反映屈服面尺寸大小的各项同性变形。符号(:)代表二阶张量的内积,另外《》为macauley括号,其含义为当x《0时,《x》=0;而当x≥0时,《x》=x。公式(5)用来描述材料进入塑性之后屈服面的变化。

[0090]

chaboche本构模型中随动强化准则可以描述材料的非线性行为,其将总的背应力张量可以分为8个部分,即背应力部分用来反映屈服面的运动,每个背应力部分αi的演化方程可以表示为:

[0091][0092]

其中,ζi和ri为每一个背应力部分的材料参数。各向同性强化变量是一个关于累积非弹性应变的方程,其表达式如下所示:

[0093][0094]

其中,q

sa

为快速软化第一阶段各项同性变形抗力的渐近值,b表示逼近渐近值的速度参数。

[0095]

建立含孔结构疲劳有限元模型,选取chaboche本构模型用来描述含孔结构的疲劳行为,通过abaqus软件设置chaboche本构模型的材料参数,以残余应力分布场作为含孔结

构疲劳仿真的初始条件进行有限元模拟,模拟得到循环位移场。

[0096]

步骤3在宏观尺度上考虑残余应力的影响,将残余应力设置为含孔结构疲劳有限元模型的预应力场,探究残余应力对材料疲劳行为的影响规律。

[0097]

步骤2和步骤3对应图1中的s2。

[0098]

步骤4,采用双尺度建模方法在含孔结构孔边建立包含均匀微观结构和梯度微观结构的晶体塑性有限元模型。

[0099]

在含孔结构孔边建立均匀微观组织和梯度微观组织的有限元模型的具体步骤为:

[0100]

由于晶体塑性计算成本巨大,因此本发明采用双尺度建模方法构建含孔结构冷挤压强化前后的微观组织有限元模型,即均匀微观组织和梯度微观组织的有限元模型;根据研究材料的微观结构形貌,基于matlab语言根据voronoi tessellation方法建立晶体塑性有限元模型,该模型包括多个晶粒,每个晶粒包含一个使用欧拉角表示的取向;再根据含孔结构的几何形状,使用abaqus软件中的布尔运算删除多余的部分,经过多次布尔运算最终形成所需要的晶体塑性有限元模型,如图2所示。

[0101]

步骤5,构建考虑晶粒尺寸效应的晶体塑性本构模型。

[0102]

考虑晶粒尺寸效应的晶体塑性本构模型主要包括以下公式,其中变形速率梯度的主控方程表示为:

[0103][0104]

其中,l

p

表示非弹性变形速率梯度,f

p

表示非弹性变形梯度,表示第α滑移系的塑性滑移速率,s

α

表示第α滑移系滑移方向的单位矢量,m

α

表示第α滑移系法向方向的单位矢量,n表示滑移系的个数。

[0105]

晶体塑性本构模型中的流动准则方程表示为:

[0106][0107]

其中,表示参考塑性滑移速率,k表示玻尔兹曼常数,t表示绝对温度,f0表示热激活自由能,τ

α

表示第α滑移系的分解剪切应力,b

α

表示第α滑移系的背应力,s

α

表示第α滑移系的滑移阻力,τ0、p和q表示材料常数。

[0108]

晶体塑性本构模型中的背应力方程表示为:

[0109][0110]

其中,hb表示背应力硬化常数,rd表示滑移阻力相关动态回复系数,rs表示背应力静态回复系数。晶体塑性本构模型中的滑移阻力演化方程表示为:

[0111][0112]

其中,h

αβ

表示滑移系α和β之间的硬化矩阵,s

s懀t

表示饱和滑移阻力,s0表示初始滑移阻力。为了考虑晶粒尺度效应,霍尔-佩奇关系被引入到初始滑移阻力中,即为:

[0113][0114]

其中,为晶粒尺寸无关的初始滑移阻力,d为晶粒尺寸,ks为材料参数。

[0115]

通过将晶粒尺寸效应考虑到初始滑移阻力中对晶体塑性模型进行修正,该模型可以描述孔挤压强化后塑性变形层对疲劳损伤演化的影响。

[0116]

步骤6,基于晶体塑性有限元模型和晶体塑性本构模型,以所述循环位移场为边界条件,在预设疲劳载荷下进行晶体塑性有限元模拟,获得预设疲劳载荷下的最大累积能量耗散,作为预设疲劳载荷下的疲劳指示因子。

[0117]

根据含孔结构疲劳有限元模拟的应力分布确定该结构最容易发生疲劳失效的位置即孔根部,因此在孔根部分别建立均匀微观组织和梯度微观组织的微观尺度有限元模型,其中采用的本构模型为考虑晶粒尺寸效应的晶体塑性模型,边界条件为循环位移场,进行晶体塑性有限元模拟,从微观尺度考虑塑性变形层的影响。

[0118]

从晶体塑性有限元模拟结果中提取最大累积能量耗散,将其视为均匀微观结构和梯度微观结构的疲劳指示因子,该指示因子随着循环周次的增加而线性增加,如图3和图4所示,累积能量耗散的计算公式为:

[0119][0120]

步骤7,将疲劳指示因子临界值与所述疲劳指示因子的比值确定为表面强化构件在预设疲劳载荷下的疲劳寿命。

[0121]

当该疲劳指示因子增加到某一临界值w

f,crit

时则判定表面强化构件发生疲劳失效。其中该疲劳指示因子是一个加载条件无关的参数,疲劳指示因子的临界值w

f,crit

可以根据以下公式计算,

[0122]wf,crit

=ni·wf,cyc

ꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0123]

其中,ni是试验获得的疲劳循环寿命,w

f,cyc

是模拟获得的某一特定周次下的疲劳指示因子。

[0124]

因此,一旦疲劳指示因子的临界值被确定,则疲劳寿命可以根据以下公式计算:

[0125][0126]

步骤4至步骤7对应图1中的s3。

[0127]

本发明既可以对同一最大加载应力值、不同疲劳循环周次时的表面强化构建的寿命进行预测,也可以对不同最大加载应力值、不同疲劳循环周次时的表面强化构建的寿命进行预测。

[0128]

本发明遵循能量耗散准则,同时考虑了表面强化诱导的残余应力和塑性变形层的共同影响,借助最大累积能量耗散疲劳指示因子预测表面强化材料的疲劳寿命。具体的是,在宏观尺度上考虑残余应力对待测材料疲劳行为的抑制作用,在微观尺度上考虑晶粒尺寸效应对疲劳裂纹萌生的影响,然后基于双尺度建模方法将宏-微观有限元模型进行耦合,从而实现从宏观到微观的尺度跨越,最后通过疲劳指示因子描述表面强化材料的损伤演化规律。本发明不仅可以描述复杂构件在不同疲劳载荷下的损伤演化规律,更重要的是可以实现表面强化构件在疲劳载荷下的精确寿命预测。

[0129]

采用本发明的基于多尺度损伤的表面强化构件寿命预测方法针对镍基高温合金在300℃下不同载荷工况进行寿命预测。其中9组未强化的和7组强化的含孔结构试验寿命,最大加载应力值为650mpa~1000mpa。由图5的预测结果可见,利用本发明预测的寿命都在2

倍误差带以内,试验结果与预测结果相吻合。由此可见,本发明所示的基于多尺度损伤的表面强化构件寿命预测方法可以很好地预测含孔结构表面强化后300℃下镍合金材料的疲劳寿命,且预测精度较高。图5的横坐标experimental life(cycle)表示试验寿命(周次),纵坐标predicted life(cycle)表示预测寿命(周次)。

[0130]

本发明的有益效果如下:

[0131]

(1)本发明所提出的一种基于多尺度损伤的表面强化构件寿命预测方法,可以考虑残余应力和塑性变形层对疲劳损伤的共同影响,实现对表面强化构件的精确寿命预测;

[0132]

(2)除了精准的寿命预测,本发明还可以揭示表面强化构件疲劳寿命提升的机理,为进一步优化表面强化参数提供理论指导。

[0133]

本发明实施例还提供了一种基于多尺度损伤的表面强化构件寿命预测系统,包括:

[0134]

强化模拟模块,用于基于含孔结构强化有限元模型模拟含孔结构冷挤压强化过程,获得孔壁沿径向方向和沿轴向方向的残余应力分布场;

[0135]

疲劳有限元模型构建模块,用于构建含孔结构疲劳有限元模型;

[0136]

宏观尺度模拟模块,用于基于含孔结构疲劳有限元模型和chaboche本构模型,以所述残余应力分布场为预应力场,对含孔结构进行预设疲劳载荷下的有限元模拟,获得循环位移场;

[0137]

晶体塑性有限元模型建立模块,用于采用双尺度建模方法在含孔结构孔边建立包含均匀微观结构和梯度微观结构的晶体塑性有限元模型;

[0138]

晶体塑性本构模型构建模块,用于构建考虑晶粒尺寸效应的晶体塑性本构模型;

[0139]

微观尺度模拟模块,用于基于晶体塑性有限元模型和晶体塑性本构模型,以所述循环位移场为边界条件,在预设疲劳载荷下进行晶体塑性有限元模拟,获得预设疲劳载荷下的最大累积能量耗散,作为预设疲劳载荷下的疲劳指示因子;

[0140]

疲劳寿命预测模块,用于将疲劳指示因子临界值与所述疲劳指示因子的比值确定为表面强化构件在预设疲劳载荷下的疲劳寿命。

[0141]

含孔结构强化有限元模型的建模步骤为:

[0142]

确定含孔结构冷挤压强化过程的模型几何结构包括挤压工具和含孔结构;

[0143]

选定含孔结构采用四分之一有限元模型;

[0144]

挤压工具材料选用钨钢,含孔结构材料选用优质镍基合金,并赋予材料属性;

[0145]

对含孔结构施加轴对称边界条件,将挤压工具约束为刚体并沿着轴向施加下压和回退载荷,含孔结构和挤压工具的接触采用法向硬接触,接触约束采用切向罚函数以及0.05的摩擦系数。

[0146]

chaboche本构模型的主控方程表示为:ε

t

=εe+ε

p

;式中,ε

t

表示总应变分量;εe表示弹性应变分量,e和v分别表示弹性模量和泊松比,σ和trσ分别表示应力张量和应力张量的迹,i表示二阶单位张量;ε

p

为塑性应变分量,表示塑性应变率,s和α分别表示应力张量的偏量和背应力张量的偏量,

表示背应力张量的偏量变化率,αi表示第i个背应力部分,ζi和ri分别表示第i个背应力部分的第一和第二材料参数,表示累积非弹性应变率,表示非弹性应变率张量,k和n分别表示材料粘性特征的第一和第二材料参数,符号(:)表示二阶张量的内积,《》表示macauley括号,f表示von-mises屈服方程,q0表示初始屈服应力,r表示反映屈服面尺寸大小的各项同性变形强化变量,表示各项同性变形强化变化率,q

sa

表示快速软化第一阶段各项同性变形抗力的渐近值,b表示逼近渐近值的速度参数。

[0147]

考虑晶粒尺寸效应的晶体塑性本构模型包括:

[0148]

变形速率梯度的主控方程为:式中,l

p

表示非弹性变形速率梯度,f

p

表示非弹性变形梯度,表示第α滑移系的塑性滑移速率,s

α

表示第α滑移系滑移方向的单位矢量,m

α

表示第α滑移系法向方向的单位矢量,n表示滑移系的个数;

[0149]

流动准则方程为:式中,表示参考塑性滑移速率,k表示玻尔兹曼常数,t表示绝对温度,f0表示热激活自由能,τ

α

表示第α滑移系的分解剪切应力,b

α

表示第α滑移系的背应力,s

α

表示第α滑移系的滑移阻力,τ0、p和q分别表示第一、第二和第三材料常数;

[0150]

背应力方程为:式中,表示第α滑移系的背应力变化率,hb表示背应力硬化常数,rd表示滑移阻力相关动态回复系数;

[0151]

滑移阻力演化方程为:式中,表示第α滑移系的滑移阻力变化率,h

αβ

表示第α滑移系和第β滑移系之间的硬化矩阵,s

s懀t

表示饱和滑移阻力,s0表示初始滑移阻力,s

β

表示第β滑移系的滑移阻力,表示第β滑移系的塑性滑移速率;

[0152]

考虑晶粒尺寸效应,引入霍尔-佩奇关系的初始滑移阻力为:佩奇关系的初始滑移阻力为:式中,表示与晶粒尺寸无关的初始滑移阻力,d表示晶粒尺寸,ks表示初始滑移阻力的材料参数。

[0153]

累积能量耗散的计算公式为

[0154][0155]

式中,w表示累积能量耗散,t表示时间。

[0156]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说

明即可。

[0157]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1