一种基于实时采样数据的精馏过程监测方法与流程

1.本发明涉及精馏过程监测技术领域,尤其涉及一种基于实时采样数据的精馏过程监测方法。

背景技术:

2.精馏操作是炼油、化工生产过程中的一个十分重要的环节。精馏塔的控制过程直接影响到产品质量、产量和能量的消耗,因此精馏塔的监测收到人们的高度重视。

3.精馏塔是一个多输入和多输出的对象,它由多级塔板组成,内在机理复杂,对控制作用相应缓慢,参数间关联关系复杂,且控制要求较高,实时对精馏过程数据进行监测更有效的控制精馏过程,大大提高工业生产安全和生产效率,对于的方法有很多,我国发明专利申请号202111414908.3,提供了一种用于特殊精馏过程组分在线检测软测量方法,主要包括:采用主元分析随机森林组合变量选择软测量模型输入变量,将广义鲁棒损失函数引入到极限梯度算法并采用贝叶斯法对损失函数超参数进行优化,通过软测量模型输入变量结合极限梯度算法训练得到训练后的arxgboost模型,将实时数据代入arxgboost模型中进行在线检测。

4.但本技术发明人在实现上述申请实施例中发明技术方案的过程中,发现上述技术至少存在测不准确以及成本过高的技术问题。

技术实现要素:

5.本发明通过提供一种基于实时采样数据的精馏过程监测方法,解决了现有技术中监测不准确以及成本过高的技术问题,实现了高精度监测以及低成本的技术效果。

6.本发明提供了一种基于实时采样数据的精馏过程监测方法,具体包括以下技术方案:基于实时采样数据的精馏过程监测方法,包括以下步骤:s1.对精馏过程进行实时采样,对采样数据进行相关计算得到精馏过程实际状态参数;s2.构建状态预测网络对精馏过程中各工况状态下进行训练处理,得到各工况状态下的网络输出构成知识库,并将实时采样数据经过训练后的输出与知识库中进行对比计算,进一步对精馏过程进行监测;s3.根据精馏过程各守恒参数构建守恒关系模型,对精馏过程进行监测,得到监测结果。

7.进一步,所述步骤s1包括:在精馏塔正常运行状态下,进行实时采样,得到采样数据x, ,n表示采样的样本数,表示t时刻采集到的精馏塔的数据向量,,其中每个数据向量包含直接采样得到、查阅资料获得、利用直接获取参数通过计算公式得到的精馏过程状态参数以及利用优化公式对精馏过程各组分浓度进行计算获得更准确的状态参数,进一步

采样数据矩阵,为精馏过程的监测提供更精准的参数依据。

8.进一步,所述步骤s2包括:通过定义精馏过程出现的工况集con,并将所述工况集中每一工况下的状态参数集合依次通过定义优化连接权矢量的状态预测网络进行训练得到最终状态预测网络训练结果;并将所有训练结果存放于知识库中,用来与精馏过程实际工作状态下进行提供参考依据。

9.进一步,所述步骤s2包括:将实时采样一组精馏过程状态矢量数据通过状态预测网络得到输出状态矢量;通过定义角度近似函数sa,计算存放于知识库中的各工况状态集的输出矢量与实际采样数据的近似角度集合,进一步,若集合中第s各元素计算结果小于15

°

则认为才采样数据为第s种工况下的数据状态,实现对精馏过程的监测。

10.进一步,所述步骤s3包括:通过构建平衡模型,计算精馏过程中所遵循的各大守恒定律,保证精馏过程的正常运行;具体模型构建如下:其中,x表示采样数据集合,f表示采样数据提取集合,w表示物料守恒关系阵,hot表示热量守恒关系阵,q表示能量守恒关系阵,oth表示其他守恒关系阵,ys表示限定条件约束阵,out表示模型输出结果;利用采样数据提取集合将采样数据集合x中与守恒相关的精馏过程状态参数进行提取,随后与守恒关系阵w,hot,q,oth进行计算对比,在限定条件下对其进行约束,得到各守恒关系是否满足,得到输出结果out。

11.本发明至少具有如下技术效果或优点:1、本发明通过定义精馏过程状态参数的计算更准确的获取精馏过程的状态参数,为精准的监测提供了数据依据,进一步提高了监测的准确性,降低了监测成本。

12.2、本发明通过对各种工况下的精馏过程状态参数经过状态预测网络进行网络训练得到不同工况下的输出层输出矢量,基本包含了精馏过程可能出现的所有工况,具有参考全面性,更准确的对精馏过程进行监测。

13.3、本发明通过在状态预测网络中进行优化连接权矢量阵,更快速准确的对精馏过程各工况进行训练,降低了监测成本。

14.4、本发明通过定义角度近似函数计算实时采样数据与知识库种各工况状态集中元素的近似角度,并对近似角度进行比较获取采样数据对应的工况状态,更准确的实现对精馏过程的监测。

15.5、本发明通过构建守恒关系模型,从多方面守恒定律以及具体限定条件对精馏过程进行监测,保证精馏过程监测的准确性,避免了精馏过程材料的浪费,进一步降低了监测成本。

附图说明

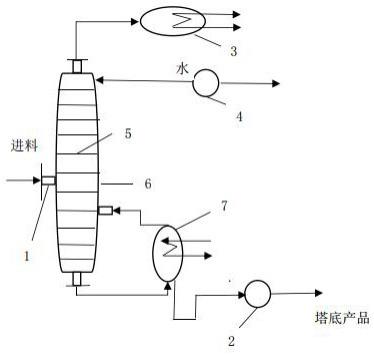

16.图1 为本发明所述精馏过程流程图;

图2为本发明所述一种基于实时采样数据的精馏过程监测方法步骤图。

17.图中:1-进料预热器、2-塔底产品冷却器、3-冷凝器、4-塔顶产品冷却器、5-塔板、6-精馏塔、7-再沸器。

具体实施方式

18.本技术实施例通过提供一种基于实时采样数据的精馏过程监测方法,解决了现有技术中监测不准确以及成本过高的技术问题,具体方法如下:首先对精馏过程进行实时采样,对采样数据进行相关计算得到精馏过程实际状态参数;构建定义优化连接权矢量的状态预测网络对精馏过程中各工况状态下进行训练处理,得到各工况状态下的网络输出构成知识库,并将实时采样数据经过训练后的输出与知识库中进行对比计算,进一步对精馏过程进行监测;根据精馏过程各守恒参数构建守恒关系模型,对精馏过程进行监测,得到监测结果。通过定义精馏过程状态参数的计算更准确的获取精馏过程的状态参数,为精准的监测提供了数据依据,进一步提高了监测的准确性,降低了监测成本;通过对各种工况下的精馏过程状态参数经过状态预测网络进行网络训练得到不同工况下的输出层输出矢量,基本包含了精馏过程可能出现的所有工况,具有参考全面性,更准确的对精馏过程进行监测;通过在状态预测网络中进行优化连接权矢量阵,更快速准确的对精馏过程各工况进行训练,降低了监测成本;通过定义角度近似函数计算实时采样数据与知识库种各工况状态集中元素的近似角度,并对近似角度进行比较获取采样数据对应的工况状态,更准确的实现对精馏过程的监测;通过构建守恒关系模型,从多方面守恒定律以及具体限定条件对精馏过程进行监测,保证精馏过程监测的准确性,避免了精馏过程材料的浪费,进一步降低了监测成本。

19.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

20.参照附图1,精馏过程通常在精馏塔中进行,将进料从塔的中部加入,通过进料预热器作用,进料板以上的塔段为精馏段,用来逐板增浓上升气相中易挥发组分的浓度,进料板在内及以下的塔板为提馏段,用来逐板提取下降中的液相中易挥发的组分;其中塔板是供气液两相进行传质和传热的场所,每一塔板上气液两相进行双向传质;从塔顶引出的蒸汽经冷凝器,一部分冷凝液作为回流液从塔顶返回精馏塔,其余溜出液即为塔顶产品;塔底引出的液体经过再沸器部分气化,蒸汽沿塔上升,余下的液体作为塔底产品。

21.参照附图2,本发明所述一种基于实时采样数据的精馏过程监测方法,包括以下步骤:s1.对精馏过程进行实时采样,对采样数据进行相关计算得到精馏过程实际状态参数;s11.将采集到的精馏过程数据进行存储与计算,得到精馏过程相关状态参数;在精馏塔运行状态下,进行实时采样,得到采样数据x,,n表示采样的样本数,表示t时刻采集到的精馏塔的数据向量,,其中每个数据向量包含直接采样得到以及利用直接获取参数通过计算公式得到的精馏过程状态参数:入口流量,入口温度,塔顶部压力,出口流量,回流量,组分1出口

流量,组分2出口流量,

……

,组分m出口流量,塔底部的液体出口流量,塔底部的液体回流量,m层塔板的温度,m层塔板的压强,冷凝器冷却水流量,再沸器蒸汽流量,塔顶、塔底轻组分产出物浓度,再沸器加热量,冷凝器冷却量,各塔板轻组分产出物浓度c,进料产品的热焓,塔顶产品的热焓,塔底产品的热焓,以及其他相关计算状态参数,得到状态参数集合,,m表示t时刻采集到的精馏塔的数据向量中所含精馏过程状态参数个数。

22.特别地,根据进料性质查阅相关资料得到各组分的挥发度及其他相关组分性质,进一步计算得到相对挥发度以及其他相关组分特性参数;由上述可知采样数据矩阵x可表示为:s12.对步骤s11中所述蒸馏过程状态参数进一步限定;根据优化的安托因方程以及气液相平衡方程计算得到轻组分产出物浓度:其中,、表示第t采样时刻第i层塔板组分产出物在液相和气相中的浓度,表示第t采样时刻第i层塔板的压强,表示第t采样时刻第i层塔板的温度,,,,为安托因常数。

23.本发明通过定义精馏过程状态参数的计算更准确的获取精馏过程的状态参数,为精准的监测提供了数据依据,进一步提高了监测的准确性,降低了监测成本。

24.s2.构建状态预测网络对精馏过程中各工况状态下进行训练处理,得到各工况状态下的网络输出构成知识库,并将实时采样数据经过训练后的输出与知识库中进行对比计算,进一步对精馏过程进行监测;所述工况包含正常、进料流量波动、塔底温度传感器故障以及其他精馏过程中可出现的工作问题。

25.s21. 对精馏过程各工况状态下状态参数进行采集;本发明定义精馏过程出现的工况集为con,,q表示工况总个数,表示第k种工况,其中元素为每种工况下的l组精馏过程的状态参数集合。

26.对状态预测网络的参数进行定义:将所述工况集中每一工况下的状态参数集合依次作为状态预测网络的输入,可

获得输入训练矢量的个数为l,对应获得网络输入节点数(输入模式矢量的维数)为m;定义网络连接权矩阵w,,r表述输出层神经元的个数;网络学习速率:,通常,,表示初始学习速率,n表示学习次数,num表示总的学习次数,且随着学习时间的增加而下降;定义邻域,为输出层神经元j的邻域,它与其所包含的节点数有关,随着n的增加逐步减小,所述邻域是指以确定的获胜神经元节点j为中心,包含若干神经元的区域范围,这个区域可以是任何形状,但一般是均匀对称的,一般为正方形或圆形区域,,表示取整,表示的初值。

27.输入层:对输入训练矢量进行归一化处理,得到归一化数据矢量,对网络连接权矩阵中的第j个神经元的网络连接权矢量进行归一化,得到归一化网络连接权矢量;计算输入层与每个输出神经元节点连接权矢量的欧式距离。记是n时刻输入层第i个神经元的输出,表示输入神经元i到输出层神经元j之间的连接权,本发明定义欧式距离为:进一步,计算最小距离输出节点j作为最佳节点,记,本发明通过调整与神经元及其邻域内所有神经元节点的连接权矢量,作为训练矢量集的下一个输入矢量并进行归一化,再次计算欧式距离,直至训练完成即,得到状态预测网络训练结果。

28.将构成工况集中元素逐项进行训练,得到最终状态预测网络训练结果;并将所有训练结果存放于知识库中,用来与精馏过程实际工作状态下进行提供参考依据。

29.本发明通过对各种工况下的精馏过程状态参数经过状态预测网络进行网络训练得到不同工况下的输出层输出矢量,基本包含了精馏过程可能出现的所有工况,具有参考

全面性,更准确的对精馏过程进行监测。

30.本发明通过在状态预测网络中进行优化连接权矢量阵,更快速准确的对精馏过程各工况进行训练,降低了监测成本。

31.s22. 针对状态预测网络输出结果对实时采样数据进行计算监测;实时采样一组精馏过程状态矢量数据通过状态预测网络得到输出状态矢量。本发明通过定义角度近似函数sa,计算存放于知识库中的各工况状态集的输出矢量与实际采样数据的近似角度集合为:则,进一步,若集合中第s各元素计算结果小于15

°

则认为才采样数据为第s种工况下的数据状态。

32.本发明通过定义角度近似函数计算实时采样数据与知识库种各工况状态集中元素的近似角度,并对近似角度进行比较获取采样数据对应的工况状态,更准确的实现对精馏过程的监测。

33.s3.对比精馏过程各守恒参数构建守恒关系模型,对精馏过程进行监测,得到监测结果。

34.本发明通过构建守恒关系模型,计算精馏过程中所遵循的各大守恒定律,保证精馏过程的正常运行。具体模型构建如下:其中,x表示采样数据集合,f表示采样数据提取集合,w表示物料守恒关系阵,hot表示热量守恒关系阵,q表示能量守恒关系阵,oth表示其他守恒关系阵,ys表示限定条件约束阵,out表示模型输出结果;特别地,所述限定条件约束阵ys由工作人员根据具体精馏进行设定。

35.特别地,所述守恒关系阵包含精馏过程中任阶段存在的守恒关系,例如所述物料守恒关系阵中的元素包含,总物料守恒关系、轻组分的物料守恒关系及其他相关物料守恒关系;利用采样数据提取集合将采样数据集合x中与守恒相关的精馏过程状态参数进行提取,随后与守恒关系阵w,hot,q,oth进行计算对比,在限定条件下对其进行约束,得到各守恒关系是否满足,得到输出结果out。具体过程如下:本发明通过构建守恒关系模型,从多方面守恒定律以及具体限定条件对精馏过程进行监测,保证精馏过程监测的准确性,避免了精馏过程材料的浪费,进一步降低了监测成本。

36.综上所述,便完成了本发明所述的一种基于实时采样数据的精馏过程监测方法。

37.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

38.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

39.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

40.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1