基于无网格有限元的仿真方法、装置、电子设备及介质与流程

1.本发明涉及有限元振动仿真技术领域,尤其涉及基于无网格有限元的仿真方法、装置、电子设备及介质。

背景技术:

2.目前混动或纯电动动力总成作为乘用车中的主流动力总成配置趋势,设计电驱动总成过程通常周期较长且设计修改轮次较多,由于电驱动总成的零部件数量与种类极多,通过常规有限元仿真时建模所需的工作量极大且电驱动总成中大量零部件的结构需要进行简化进而影响仿真的精度。因此在设计初期需要开发的新的电驱动仿真及设计方法来提升仿真流程的效率,以缩短设计周期,进而提升产品竞争力。

技术实现要素:

3.本技术实施例通过提供了一种基于无网格有限元的仿真方法、装置、电子设备及介质,采用无网格方式对装配体中的零部件进行表示,对装配体进行模态仿真分析以及随机振动仿真分析,从而提高了仿真流程的效率,缩短了设计周期。

4.第一方面,本发明通过本发明的一实施例提供如下技术方案:

5.一种基于无网格有限元的仿真方法,应用于装配体中,所述方法包括:

6.将所述装配体中的多个目标零部件采用单独的区域进行表示,并设置所述多个目标零部件各自的性能参数,以及所述多个目标零部件之间的接触关系,得到初始仿真模型;对所述初始仿真模型进行模态仿真分析,确定所述装配体的结构振动特性,并基于所述结构振动特性对所述初始仿真模型进行一级优化,得到模态仿真后的模型;对所述模态仿真后的模型设置对应的载荷,其中,所述载荷为针对所述装配体进行扫频振动试验得到的所述装配体在多种工况下的载荷;基于所述载荷,对所述模态仿真后的模型进行随机振动仿真分析,并基于随机振动的仿真结果,对所述模态仿真后的模型进行二级优化,得到目标模型。

7.优选地,所述基于随机振动的仿真结果,对所述模态仿真后的模型进行二级优化,包括:基于所述随机振动的仿真结果,得出所述模态仿真后的模型各处的应力分布;基于所述应力分布,得出所述模态仿真后的模型中的nvh敏感部位;对所述nvh敏感部位进行结构上的优化。

8.优选地,所述基于所述应力分布,得出所述模态仿真后的模型中的nvh敏感部位,包括:判断所述模态仿真后的模型中是否存在应力水平超过可靠阈值的区域,若存在,则确定出该区域为nvh敏感部位。

9.优选地,所述对所述初始仿真模型进行模态仿真分析,包括:根据设计目标,从所述多个目标零部件中确定出重要零部件;根据所述重要零部件的复杂程度,设置对应的自适应求解系数,以调整模态仿真软件对重要零部件的计算精度;基于所述计算精度调整后的仿真软件,对所述初始仿真模型进行模态仿真分析。

10.优选地,所述装配体为电驱动总成,所述对所述初始仿真模型进行模态仿真分析,包括:基于所述电驱动总成中的局部能量密度的变化或者区域间边界条件的绝对误差,调整模态仿真软件的计算精度;基于所述计算精度调整后的仿真软件,对所述初始仿真模型进行模态仿真分析。

11.优选地,所述得到初始仿真模型之前,还包括:根据对所述装配体的设计要求,调整所述多个目标零部件关联的自由度数量,得到初始仿真模型。

12.优选地,所述得到模态仿真后的模型之后,还包括:对所述模态仿真后的模型进行迭代模态仿真分析,直至各个目标零部件的结构振动特性满足设计要求。

13.第二方面,本发明通过本发明的一实施例,提供如下技术方案:

14.一种基于无网格有限元的仿真装置,包括:

15.初始仿真模型确定模块,用于将装配体中的多个目标零部件采用单独的区域进行表示,并设置所述多个目标零部件各自的性能参数,以及所述多个目标零部件之间的接触关系,得到初始仿真模型;

16.模态仿真分析模块,用于对所述初始仿真模型进行模态仿真分析,确定所述装配体的结构振动特性,并基于所述结构振动特性对所述初始仿真模型进行第一级修正,得到模态仿真后的模型;

17.载荷设置模块,用于对所述模态仿真后的模型设置对应的载荷,其中,所述载荷为针对所述装配体进行扫频振动试验,得到的所述装配体在多种工况下的载荷;

18.目标模型确定模块,用于基于所述载荷,对所述模态仿真后的模型进行随机振动仿真分析,并基于随机振动的仿真结果,对所述模态仿真后的模型进行第二级修正,得到目标模型。

19.第三方面,本发明通过本发明的一实施例,提供如下技术方案:

20.一种电子设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现前述第一方面中任一项所述方法的步骤。

21.第四方面,本发明通过本发明的一实施例,提供如下技术方案:

22.一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现前述第一方面中任一项所述方法的步骤。

23.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

24.本发明实施例提供的基于无网格有限元的仿真方法,采用将装配体中的多个目标零部件用单个区域分别表示,相比于网格有限元仿真,可以大幅减少仿真分析单元的数量,从而可以大幅缩短建模所需时间,将得到的初始仿真模型进行模态仿真分析,得到装配体中各目标零部件的结构振动特性,基于各目标零部件的结构振动特性,对初始仿真模型进行大方向上的优化,包括:各目标零部件的布置位置、阻尼系数等等,再基于对装配体进行扫频振动试验得到的各种工况下的载荷,对模态仿真后的模型进行随机振动仿真分析,对模态仿真后的模型进行进一步地优化,包括:各目标零部件的材料属性、力学性能等等。从而本技术采用无网格有限元分析方法,提高了仿真流程的效率,对装配体进行模态仿真分析以及随机振动仿真,对装配体潜在存在的nvh及可靠性问题进行快速预判并及时优化,有效地缩短了设计周期,进而提升了产品竞争力。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

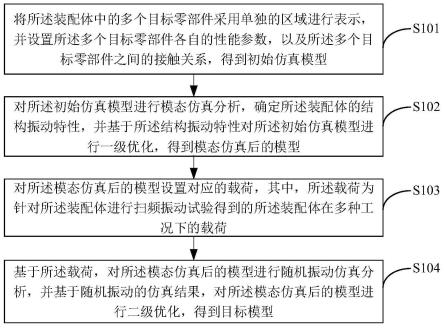

26.图1为本发明实施例提供的基于无网格有限元的仿真方法的流程图;

27.图2为本发明实施例提供的基于无网格有限元的仿真装置的结构示意图;

28.图3为本发明实施例提供的电子设备的结构示意图。

具体实施方式

29.本技术实施例通过提供了一种基于无网格有限元的仿真方法、装置、电子设备及介质,采用无网格方式对装配体中的零部件进行表示,对装配体进行模态仿真分析以及随机振动仿真分析,从而提高了仿真流程的效率,缩短了设计周期。

30.本技术实施例的技术方案总体思路如下:

31.一种基于无网格有限元的仿真方法,应用于装配体中,方法包括:将装配体中的多个目标零部件采用单独的区域进行表示,并设置多个目标零部件各自的性能参数,以及多个目标零部件之间的接触关系,得到初始仿真模型;对初始仿真模型进行模态仿真分析,确定装配体的结构振动特性,并基于结构振动特性对初始仿真模型进行一级优化,得到模态仿真后的模型;对模态仿真后的模型设置对应的载荷,其中,载荷为针对装配体进行扫频振动试验得到的,装配体在多种工况下的载荷;基于载荷,对模态仿真后的模型进行随机振动仿真分析,并基于随机振动的仿真结果,对模态仿真后的模型进行二级优化,得到目标模型。

32.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

33.第一方面,本发明实施例提供的一种基于无网格有限元的仿真方法,应用于装配体中,具体来讲,如图1所示,所述方法包括以下步骤s101至步骤s104。

34.步骤s101,将所述装配体中的多个目标零部件采用单独的区域进行表示,并设置所述多个目标零部件各自的性能参数,以及所述多个目标零部件之间的接触关系,得到初始仿真模型。

35.装配体可以是多种结构,本技术所述的装配体可以为应用于车辆中的装配体,例如:电驱动总成,或者是其他车辆动力总成零部件。

36.在具体实施过程中,多个目标零部件可以是装配体中的全部零部件,也可以是装配体中的需要进行仿真分析的零部件,具体地,在进行仿真分析之前,可以将几何模型(装配体)中对仿真分析项目影响不大的零部件进行评估后选择去掉或保留。

37.采用单独的区域进行表示为:通过将各个目标零部件采用单个区域进行表示,用几何模型自身的形状表示零部件,一个目标零部件用一个区域表示。这里无需人工划分网格,每个部件用单个区域或者多个的通用形状区域表示可以大幅减少仿真分析单元的数量,因此采用此方法可以大幅缩短建模所需时间。

38.假设装配体为电驱动总成,先根据电驱动总成在实车中的固定形式进行自由度约

束。随后,设置多个目标零部件各自的性能参数以及多个目标零部件之间的接触关系,设置过程具体可以包括:对多个目标零部件的结构阻尼、材料的属性、力学上的性能等参数进行设定,把各目标零部件进行拼装,并对相关联的目标零部件建立接触关系。

39.针对电驱动总成,相关联的目标零部件之间的接触关系可以包括:螺栓相连接的可以有相对滑移的两目标零部件之间采用接触对(contact pair),针对有对过盈或无相对滑移的接触面采用tie形式的接触对(tie接触)。

40.在具体实施例中,得到初始仿真模型之前,还可以包括:根据对装配体的设计要求,调整多个目标零部件各自关联的自由度数量,得到初始仿真模型。也即根据自适应求解控制,调整赋予关联几何的自由度数量。

41.具体来说,本技术采用无网格有限元仿真,仿真模型的自由度并非逐点,而是与几何模型面、线或者点阵相关联,也就是自由度直接与几何模型相关,而非节点。其中,自由度的关联形式决定了仿真计算时长,传统有限元为逐点关联,无网格有限元自由度直接与几何特征关联,因此大幅减少了仿真计算量。

42.因此,几何的自由度越高,仿真计算时间就越长,计算精度越高;关联的自由度越低,仿真计算时间就越短。在实际仿真过程中,根据对装配体的设计要求,将重要零部件设置更多的自由度数量,可以实现对精度的调整,从而合理安排仿真计算时长,提高仿真效率。

43.步骤s102,对所述初始仿真模型进行模态仿真分析,确定所述装配体的结构振动特性,并基于所述结构振动特性对所述初始仿真模型进行一级优化,得到模态仿真后的模型。

44.在具体实施例中,对初始仿真模型进行模态仿真分析,具体可以包括:根据设计目标,从多个目标零部件中确定出重要零部件;根据重要零部件的复杂程度,设置对应的自适应求解系数,以调整模态仿真软件对重要零部件的计算精度;基于计算精度调整后的仿真软件,对初始仿真模型进行模态仿真分析。

45.具体地,可以根据设计经验对需要考核的零部件(例如:控制器、减速箱、电机等)根据结构的复杂程度设置不同的自适应求解系数,以调整模态仿真软件对各个目标零部件的计算精度。简单来说,越复杂的零部件,计算精度越高,越简单的零部件,计算精度越低,从而实现对复杂零部件的精确计算,并节约计算时间。

46.在具体实施例中,以装配体为电驱动总成为例,对初始仿真模型进行模态仿真分析可以包括:基于电驱动总成中的局部能量密度的变化或者区域间边界条件的绝对误差,调整模态仿真软件的计算精度;基于计算精度调整后的仿真软件,对初始仿真模型进行模态仿真分析。

47.具体来说,通过设定自适应求解循环次数,实现调整方程形式与数量,该方法可应用于装配体整体或局部零部件中,从而完善装配体中重要区域的求解设置,实现最高精度。

48.其中,计算精度的范围需要根据考察的区域进行不同的设置,风险低的地方设置精度较低,风险高的地方设置精度较高,以便于节省仿真时间。

49.这里的计算精度可以表示求解循环次数,即根据求解循环次数确定计算精度。举例来说,最大自适应求解循环次数可以为4到6次,该次数越高,求解时间越长,精度越高。当然,计算精度也可以根据需要手动调节。

50.可选地,在对初始仿真模型进行模态仿真分析还可以包括:先通过提高多项式插值函数的阶数或者引入特殊的非多项式函数,来提高模态仿真分析的计算精度,再基于电驱动总成中的局部能量密度的变化或者区域间边界条件的绝对误差,调整模态仿真软件的计算精度的设置。

51.具体地,得到模态仿真后的模型之后,还包括:对模态仿真后的模型进行迭代模态仿真分析,直至各个目标零部件的结构振动特性满足设计要求。所述设计要求为:根据各零部件扫频的峰值响应模态结果,调整各零部件使其峰值不重叠,从而避免零部件之间振动互相影响导致nvh特性变差。也就是说,可以根据产品的设计目标以及要求,确定仿真分析的项目,基于仿真分析的项目,通过仿真分析对模态的仿真结果快速迭代分析,实现对初始仿真模型的优化,直至各个目标零部件的结构振动特性满足设计要求。

52.对初始仿真模型进行一级优化可以包括:通过整体模态振型及激励响应的仿真结果,调整控制器、dcdc等元器件的布置位置,来获得最佳的空间利用率及nvh性能。一级优化还可以包括:对各个目标零部件的阻尼系数、材料属性等进行优化。

53.简单来说,通过模态仿真的结果判断各零部件一阶模态的固有特性是否会受到电驱动或整车的激励而发生共振,如发生共振将会导致零部件在工作过程中失效或损坏。通过改变零部件的结构或布置位置使其一阶模态的结构振动特性提升至激励源频率之上(加一定安全系数范围)以达到设计目标。随后根据各零部件扫频的峰值响应模态结果,调整各零部件使其峰值不重叠,避免零部件之间振动互相影响导致nvh特性变差。

54.步骤s103,对所述模态仿真后的模型设置对应的载荷,其中,所述载荷为针对所述装配体进行扫频振动试验得到的所述装配体在多种工况下的载荷。

55.需要说明的是,扫频振动试验是指对放置在台架上的装配体以一定频率范围进行扫频,实现对装配体中目标零部件的考核,以验证零部件是否存在断裂、出现裂纹或是否能正常工作。

56.将试验中对应的振动作为仿真的输入,输入随机振动仿真软件中作为载荷,这样便于实现仿真中的载荷与试验得到的载荷对标,以更加准确地实现对模型的仿真。

57.以电驱动总成为例,在具体实施例中,针对电驱动总成可靠性试验过程中出现的工况在仿真模型中设置对应的载荷,例如:电机控制器需要在约束处25-500hz范围内x、y、z三个方向(这里的z方向为安装在其他部位的产品则为与汽车的垂直方向平行的方向)加载30m/s2来考核模型承受扫频振动的能力。

58.其中,可以针对随机振动工况的考核设置不同频率范围,例如:10-100hz振动频率范围:10(m/s2)2/hz,300hz:0.51(m/s2)2/hz,500-2000hz振动频率范围:5(m/s2)2/hz。

59.具体地,对模态仿真后的模型设置对应的载荷之外,还可以包括:针对电驱动总成不同零部件设置不同的结构阻尼系数(例如:控制器设置为0.3,电机设置为0.025),以更加准确地实现对模型的仿真。

60.步骤s104,基于所述载荷,对所述模态仿真后的模型进行随机振动仿真分析,并基于随机振动的仿真结果,对所述模态仿真后的模型进行二级优化,得到目标模型。

61.在具体实施例中,通过得到目标零部件的psd(功率)谱,将谱带入随机振动仿真分析软件(例如abaqus软件)中,进行随机振动仿真,随后根据随机振动的仿真结果,得出模态仿真后的模型各处的应力分布;基于应力分布,得出模态仿真后的模型中的nvh敏感部位;

对nvh敏感部位进行结构上的优化。

62.具体地,基于应力分布,得出模态仿真后的模型中的nvh敏感部位,包括:判断模态仿真后的模型中是否存在应力水平超过可靠阈值的区域,若存在,则确定出该区域为nvh敏感部位。其中,可靠阈值为零部件材料屈服极限。

63.也就是,若目标零部件中存在应力水平超过该目标零部件材料屈服极限的部位,则在该部位增加圆角或改变该目标零部件的结构,以降低局部应力集中水平。举例来说,针对电驱动总成而言,仿真结果中3sigma米塞斯应力超过零部件材料屈服极限的部位进行增加圆角或改变结构来降低局部应力集中水平来保证总成的可靠性。

64.另外,通过扫频及随机振动的仿真结果可以判断装配体各处壳体的面刚度,若面刚度不合格(例如:仿真结果小于10000n/mm)的区域,可以提前进行加筋或增加曲率等结构优化来解决nvh潜在问题。

65.在具体实施例中,本技术可以通过判断电驱动总成在台架扫频与随机振动试验过程以及实际驾驶过程中,各处振幅及应力水平是否超过可靠阈值,以及噪声、振动以及声振粗糙度是否超过预设nvh指标,来对电驱动总成中的薄弱位置的结构设计进行调整。其中,振幅及应力水平满足可靠阈值可以为:振动加速度小于15g且mises应力小于材料屈服极限。

66.具体地,若振幅及应力水平超过可靠阈值和/或噪声、振动以及声振粗糙度超过预设nvh指标,则对模态仿真后的模型进行二级优化,直到振幅及应力水平以及噪声、振动以及声振粗糙度均满足对应的设计条件。

67.具体来说,二级优化可以包括:调整电驱动总成(悬置、壳体等)的材料、结构(调整悬置支架的结构、电机壳体上筋的位置及高度宽度等)与刚度等参数,并通过仿真手段快速迭代找到最佳方案使电驱动总成在试验及驾驶过程中的振幅、应力水平及nvh指标满足设计要求。

68.综上所述,本技术利用无网格有限元建模方法缩短仿真建模周期,并减少传统有限元仿真建模方法对电驱动总成中较复杂零部件结构的简化导致的仿真精度降低。首先通过模态仿真结果对装配体的设计方案进行大方向的调整,随后通过随机振动的仿真结果来对薄弱位置的结构设计进行调整,实现对装配体潜在存在的nvh及可靠性问题进行快速预判并及时优化,通过无网格有限元方法仿真建模对比采用传统有限元方法很大程度上减少了建模时间,且由于零部件简化较少从而提升了仿真的精确度。

69.第二方面,基于同一发明构思,本实施例提供了一种基于无网格有限元的仿真装置,如图2所示,包括:

70.初始仿真模型确定模块401,用于将装配体中的多个目标零部件采用单独的区域进行表示,并设置多个目标零部件各自的性能参数,以及多个目标零部件之间的接触关系,得到初始仿真模型;

71.模态仿真分析模块402,用于对所述初始仿真模型进行模态仿真分析,确定所述装配体的结构振动特性,并基于所述结构振动特性对所述初始仿真模型进行一级优化,得到模态仿真后的模型;

72.载荷设置模块403,用于对所述模态仿真后的模型设置对应的载荷,其中,所述载荷为针对所述装配体进行扫频振动试验得到的所述装配体在多种工况下的载荷;

73.目标模型确定模块404,用于基于所述载荷,对所述模态仿真后的模型进行随机振动仿真分析,并基于随机振动的仿真结果,对所述模态仿真后的模型进行二级优化,得到目标模型。

74.作为一种可选的实施例,所述目标模型确定模块404,具体用于:

75.应力分布确定子模块,用于基于所述随机振动的仿真结果,得出所述模态仿真后的模型各处的应力分布;

76.nvh敏感部位确定子模块,用于基于所述应力分布,得出所述模态仿真后的模型中的nvh敏感部位;

77.结构优化子模块,用于对所述nvh敏感部位进行结构上的优化。

78.作为一种可选的实施例,所述nvh敏感部位确定子模块,具体用于:

79.判断所述模态仿真后的模型中是否存在应力水平超过可靠阈值的区域,若存在,则确定出该区域为nvh敏感部位。

80.作为一种可选的实施例,所述模态仿真分析模块,用于:根据设计目标,从所述多个目标零部件中确定出重要零部件;根据所述重要零部件的复杂程度,设置对应的自适应求解系数,以调整模态仿真软件对重要零部件的计算精度;基于所述计算精度调整后的仿真软件,对所述初始仿真模型进行模态仿真分析。

81.作为一种可选的实施例,所述模态仿真分析模块,用于:基于所述电驱动总成中的局部能量密度的变化或者区域间边界条件的绝对误差,调整模态仿真软件的计算精度;基于所述计算精度调整后的仿真软件,对所述初始仿真模型进行模态仿真分析。

82.作为一种可选的实施例,所述初始仿真模型确定模块,还用于:根据对所述装配体的设计要求,调整所述多个目标零部件各自关联的自由度数量,得到初始仿真模型。

83.作为一种可选的实施例,所述装置还包括:迭代分析模块,用于在得到模态仿真后的模型之后,对所述模态仿真后的模型进行迭代模态仿真分析,直至各个目标零部件的结构振动特性满足设计要求。

84.以上各模块可以是由软件代码实现,此时,上述的各模块可存储于控制设备的存储器内。以上各模块同样可以由硬件例如集成电路芯片实现。

85.本发明实施例所提供的一种基于无网格有限元的仿真装置,其实现原理及产生的技术效果和前述方法实施例相同,为简要描述,装置实施例部分未提及之处,可参考前述方法实施例中相应内容。

86.第三方面,基于同一发明构思,本实施例提供了一种电子设备500,如图3所示,包括:存储器501、处理器502及存储在存储器上并可在处理器上运行的计算机程序503,所述处理器501执行所述程序时实现前述第一方面所述基于无网格有限元的仿真方法的步骤。

87.由于本实施例所介绍的电子设备为实施本技术实施例中基于无网格有限元的仿真方法所采用的电子设备,故而基于本技术实施例中所介绍的基于无网格有限元的仿真方法,本领域所属技术人员能够了解本实施例的电子设备的具体实施方式以及其各种变化形式,所以在此对于该电子设备如何实现本技术实施例中的方法不再详细介绍。只要本领域所属技术人员实施本技术实施例中基于无网格有限元的仿真方法所采用的电子设备,都属于本技术所欲保护的范围。

88.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造

性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

89.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1